一种新型单向可调节夹具的设计与开发

2021-10-26霍天枢潘鸣宇

霍天枢,潘鸣宇

(1.吉林广播电视大学,长春 130000;2.长光卫星技术有限公司,长春 130000)

0 引言

材料试验机在金属与非金属材料的静力学测试分析中,可检测其拉伸、压缩、弯曲、剪切等条件下的材料性能。夹紧装置提供足够的夹紧力是试验机正常工作的重要保障[1]。材料试验机一般选择液压楔形夹具作为夹持式样的主要手段,因其拥有夹持力大、方便操作等优点。液压夹具采用活塞杆、夹具体内的液压缸、夹具体楔面与夹块共同作用的方式来产生对式样的夹持力。在试验机进行拉伸动作前,液压楔形夹具内部通过液压油的压力使活塞杆和液压缸之间产生压力和相对位移,由于活塞杆固定在试验机横梁上,可视活塞杆在空间上静止不动,夹具体在压力的作用下沿活塞杆轴向移动,同时活塞杆另一端抵在夹块上方,夹具体两侧的楔面则带动2个夹块相对靠拢,进而夹块通过夹具体楔形结构对式样产生夹持力直到将式样夹紧。在拉伸试验的过程中活塞杆固定在拉伸机横梁上,由试验机横梁对夹具施加持续稳定可控的拉力。由于液压油具有压缩性,同时液压楔形夹自身结构存在装配间隙和不完全密封等原因,楔形夹具夹紧试样后试样会受初始轴向力,楔形夹具存在装配间隙,在试验曲线的弹性阶段会出现镰刀弯现象[2]。本文所设计的新型单向可调节夹具采用了水平方向的夹持力规避了液压楔形夹具在轴向与楔面方向上的不稳定运动,进而在式样夹紧受拉时不会发生式样力学曲线的扰动变化。

1 夹具的基本结构及其特点

1.1 夹具的主要结构及夹持原理

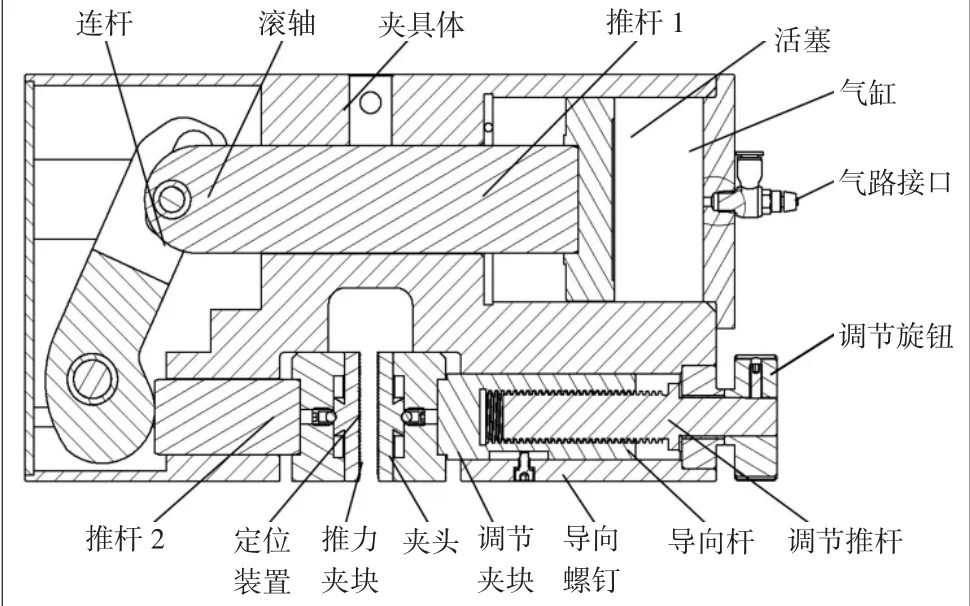

该夹具采用压缩空气作为动力源,压缩空气通过气路接口进入夹具体气缸为夹持动作提供动力,气缸中气源压力推动活塞在气缸中产生相对运动和推力,活塞与推杆1为紧固结构,活塞在气压作用向前移动的过程中通过推杆1将力和运动传递给连杆上端,连杆上端有滑槽结构,推杆1端部的滚轴可沿滑槽移动,推杆1在保持水平位置不变的情况下可使连杆绕一定轴转动并且做往复运动,同时推杆1可全程保持对连杆上端的推力,这样通过连杆的增力结构将放大后的力从连杆下端输出给推杆2,同时推杆2沿水平方向移动,推杆2与推力夹块为紧固关系,故推杆2带动推力夹块一同位移将其推向夹具中心线,同时将放大后的力通过推力夹块传递给式样,在另一侧调节夹块的共同作用下形成对式样的夹持力,在夹紧的全过程中夹持力始终保持水平方向,夹具原理结构如图1所示。

图1 夹具内部剖视图

1.2 夹具的结构特点

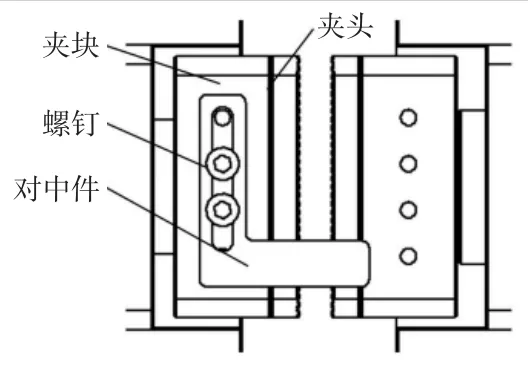

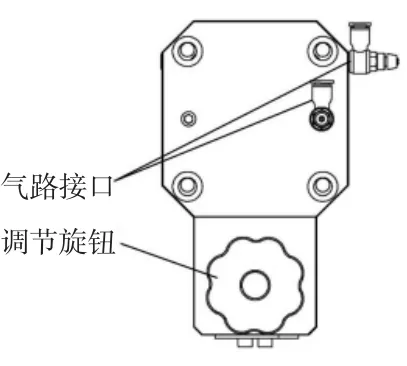

夹持式样的2个夹块采用可更换式夹头,夹块带有燕尾滑槽及定位装置,夹头有相对应的燕尾结构可在夹块滑槽中前后滑动,同时夹头靠近燕尾槽底部一面在中心区域带有凹槽,当夹块与夹头中心重合时定位装置的弹簧顶头则顶入凹槽从而使夹头固定,沿滑槽方向稍一用力则顶头会通过夹头凹槽提供的弧度自动压回从而解除固定,更换不同的夹头可夹持不同的材料及形状的试样。夹块下方配有对中件,由两个紧定螺钉固定,松开紧定螺钉对中件则可沿着自身滑槽来回滑动,根据试样的尺寸不同调整对中件距夹具中心的位置,从而使试样贴合对中件后正好处于夹具的夹持的中心位置,对中件结构如图2所示。调节旋钮与调节推杆为固定连接,通过旋转调节旋钮可以带动调节推杆同步旋转,调节旋钮位置关系参见图1与图3,调节推杆与导向杆之间为螺旋配合,导向杆上有导向槽与导向螺钉配合,使导向杆自身不旋转且沿导向槽方向平移,通过调节推杆与导向杆之间的螺旋传动可以使固定在导向杆末端的调节夹块发生水平位移,根据试样的不同厚度旋转调节旋钮,从而改变调节夹块距夹具中心的距离,可达到改变夹持范围的效果。综上,由夹持结构主体和以上独立结构共同组成了由一侧夹块提供夹持力的单向可调节夹具。

图2 对中件部分结构图

图3 夹具右视图

2 夹具的使用

夹具采用压缩空气为试样的夹紧和松开提供动力,通过连接销将夹具固定在试验机横梁上,将气源气路连接至夹具的气路接口。确定试验所夹持试样的规格后,通过调节旋钮调整调节夹块和夹具中心线之间的距离,从而获得合理的夹持范围,调整夹具对中件使试样几何中心与夹具的前后中心面重合,确定好上述范围后将试样放入夹持范围内,按下夹具气源开关两侧夹块自动将试样夹紧。当两夹块对试样夹紧后开始试验机拉伸动作,夹块在水平方向上始终对试样保持着稳定的夹持力。通过更换不同种类的夹块,同时合理控制调节旋钮改变夹持范围可以对板试样、棒试样、布带试样、金属丝试样等形式的试样进行拉伸测试。

3 夹具体结构分析

3.1 夹具体结构及主要参数计算

在夹具体的设计中应该重点考虑缸的内外径、活塞杆直径、压力、活塞行程、缸盖的固定及密封等的参数选择,并根据试样夹持力的大小及夹具所要夹持试样的夹持范围确定夹具体主要尺寸[3]。本夹具设计的最大夹持力为35 kN,配备的动力源为0.6 MPa压力的工业用气源。理论模型计算中夹具的增力结构可提供8倍增力,由p= F/S可得理论压力面积为S理=2322 mm2,进而得到理论气压缸直径为d理=96.4 mm。在实际的产品设计结构中增力结构所能提供的实际增力倍数为7.7倍,故反推可得F夹=π×(d理/2)2×p×n实=33.7 kN,其中n实为实际增力倍数,F夹为夹具提供的实际夹持力。

3.2 夹具体的有限元分析

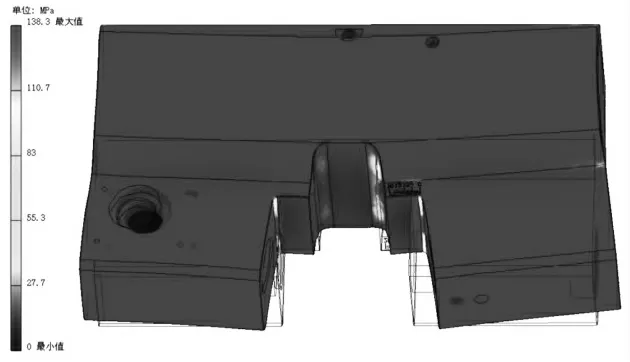

夹具在夹持动作时,夹具体开口两侧的结构在夹持力的作用下会受到较大载荷,若发生形变过大,会影响夹头夹持效果,造成打滑,使试验机拉伸动作时掉力,严重情况下可能发生夹具体开裂。采用有限元软件对处于夹紧状态下的夹具体进行有限元分析,如图4所示。

图4 夹紧状态下夹具体所受应力

夹具体选用铝合金7075,其屈服强度为455 MPa[4]。在夹具体开口两侧施加夹持力F夹=33.7 kN。夹具体薄弱环节在夹具体开口的右上方直角处,最大应力为138.3 MPa,远远小于铝合金7075的屈服强度,夹具体的力学结构满足使用条件。

4 结语

通过介绍该夹具的夹持原理,对主体结构进行有限元分析,验证了该夹具结构的可行性,对完善材料试验标准和提高试验数据的准确性起到了积极有效的作用。本文中所设计的新型单向可调节夹具通过自身特殊的增力结构输出了完全独立且水平的夹持力,区别于传统液压楔形夹具利用液压产生的轴向力通过楔面转化为水平方向夹持力的方式,规避了液压楔形夹具装配间隙与密封的问题。这样可解决试样拉伸过程中因夹具结构产生的轴向扰动、镰刀弯等影响力学曲线的现象。