基于不同换热器的矿井回风余热回收换热效果研究

2021-10-26姚殿宝龚海文

张 全,姚殿宝,龚海文

(1.陕西长武亭南煤业有限责任公司,陕西 咸阳 713600;2.中国矿业大学(北京 应急管理与安全工程学院,北京 100083)

随着我国经济的高速发展,当今社会面临的能源、环境等问题的影响也日益严重,资源短缺已经成为全球共同面临的危机[1]。因此节能环保、可持续发展成为当今社会发展的主旋律。煤炭资源在生产过程当中通风是必不可少的工作,而且风流在井下流动过程中会吸收大量的低温热能,如果利用矿井回风余热回收系统将这部分低温热能回收起来并加以利用,既避免了一次能源的过度消耗,也实现了可持续发展的要求。第一台矿井回风换热器自2008年11月在冀中能源东庞煤矿北风井正式投产以来[2],到目前为止已有上百余家煤矿企业采用矿井回风换热器回收矿井回风中的低温热能。人们对其研究也逐渐趋于成熟。杜春涛、董志峰等人[3-5]借助FLUENT研究影响换热装置换热效率影响因素中指出:液滴直径在0.1~0.15cm时换热器换热效率最高,此时液滴逃逸率也相对较低,即节水效率高,喷淋高度在10m左右最为合理。杜春涛、张进治、王若宾[6,7]研究制热/制冷、逆喷/顺喷、液滴平均直径等因素对矿井回风换热器换热性能的影响规律,结果表明,制冷、顺喷、小液滴3种工况下回风换热器的换热性能更好。胡向远[8]提出在喷淋装置下方布置“填料”,从而提高回风和水滴的接触面积,进一步提高了换热器换热效率。唐晓梅[9]通过实验研究得出两级喷淋比一级喷淋的换热更充分,除尘率也更好。杜春涛、朱元忠等人[10]建立了回风换热器制热工况下热交换效率数学模型,对回风换热器的设计和运行具有指导意义。辛嵩、张培鹏等[11-13]利用热管换热器回收矿井回风余热以减少能源浪费,并研究了热管尺寸,翅片大小以及热管数目和排列方式等因素对换热效果的影响。王增义[14]研发了一套热管式相变蓄热换热器,很好地实现了储能与放能的效果。鲍玲玲、李亚楠[15]结合山西某煤矿,对热管式换热器进行了优化设计。张艳[16]以阳煤集团五矿花荷峪风井为研究对象,运用低温热管技术代替传统燃煤锅炉供热,每年可节省标煤5040t,年节省运行成本467.8万元。吕向阳、李亚楠等[17]基于低温热管换热技术设计研发了回收矿井回风余热资源的装置。李浪平、刘学恒等[18]利用热管式换热器回收矿井排风余热预热新风,解决了梅花井煤矿副井井筒冬季结冰问题。

换热器是矿井回风余热回收利用的核心设备[19],换热器的选型直接决定了热回收效率的高低。目前矿井回风余热回收常用的换热器有翅片管式换热器、喷淋式换热器、板式换热器以及热管式换热器这四种类型[20]。根据回风与换热介质的接触形式,又将换热器分为直接接触式换热器和间接接触式换热器[21]。由于不同矿井的回风方式、回风机性能等原因,各矿井对于换热器的选型不尽相同,对于特定工况的回风机需要准确分析不同换热器的工作效率及其适用性。本文以万福矿井回风余热换热器的选型为工程背景,基于FLUENT数值模拟软件研究不同类型换热器对矿井回风余热的换热效果。

1 矿井概况

万福井田位于山东省菏泽市巨野、成武两县境内,巨野煤田的南端。矿井设计规模为1.8Mt/a,服务年限为64.5a。设计一个工作面出煤,开拓方式为立井-暗斜井开拓,中央并列抽出式通风。矿井的实际排风量为12000~13000m3/min,平均温度为31℃,湿度为95%,回风速度在5~7m/s。

2 矿井回风换热器数值模拟研究

2.1 喷淋式换热器模拟

2.1.1 喷淋式换热器模型

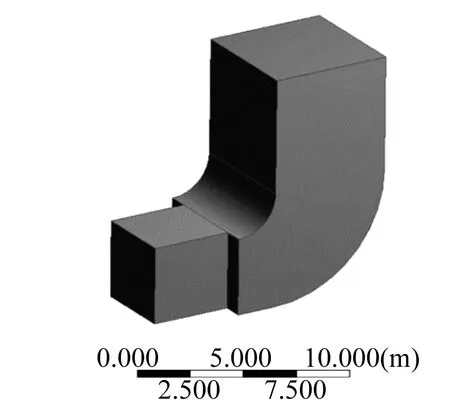

考虑到该矿井回风扩散塔的结构参数,本文确定喷淋式换热器模型参数为长×宽×高为6m×12m×12m,换热器入口为4m×4m,出口大小为6m×6m。采用ANSYS自带的建模软件Design Modeler对换热器进行建模,如图1所示。

图1 喷淋式换热器模型

采用ICEM CFD进行网格划分,ICEM具有强大的网格划分功能,可以满足CFD对边界层网格自动加密、流场变化剧烈区域网格局部加密、复杂空间的四(六)面体混合网格、网格自适应于激波捕捉、分离流模拟、高质量的全六面体网格提高计算速度和精度等网格划分的严格要求[22]。喷淋式换热器网格划分结果如图2所示,总网格数为544000个,网格质量大于0.27满足模拟要求。

图2 网格划分及网格质量

2.1.2 模型选择及假设

喷淋换热过程属于气液两相流,连续相为矿井回风,离散相为喷淋液滴,故选择离散相模型(DPM)进行计算,流动采用标准的k~ε双方程模型,时间设置为稳态,考虑重力加速度沿Y轴正方向,大小为-9.81m2/s。

根据换热器内实际热湿交换过程和动量传递过程简化计算的需要,对气流和水滴在计算过程中做出如下假设:①矿井回风气流在换热器内流动状态为稳定流,不随时间发生变化;②水滴和水滴之间的相互作用忽略不计,水滴在换热过程中不发生破碎和聚合;③水滴在计算过程中被视为具有一定尺寸的球体;④忽略扩散塔壁面与大气之间的换热,认为扩散塔壁面和换热器各表面为绝热壁面。

2.1.3 边界条件

换热器入口边界条件:边界类型velocity-inlet,回风速度6m/s,湍流强度10%,水力直径4m,回风温度303.15K,DPM类型escape;换热器出口边界条件:边界类型pressure-outlet,出口压力0Pa,湍流强度10%,水力直径6m,DPM类型escape;换热器底面边界条件:边界类型wall,热通量0W/m2,DPM类型trap;换热器其他壁面边界条件:边界类型wall,热通量0W/m2,DPM类型,wall-film。

2.1.4 喷嘴设置

为了使换热效果达到最佳,减少液滴逃逸比例,换热器喷嘴高度距换热器底面为9m,共设置9个喷嘴,每个喷嘴的位置情况见表1。喷嘴类型cone,粒子流数量100,粒子类型droplet,喷淋液体,water-liquid,直径分布 uniform,喷淋液滴直径0.0015m,液滴温度283.15K,喷淋速度10m/s,喷淋锥角20°,喷淋锥顶半径0.005m,喷淋旋转角度0.5°,喷淋总流率0.01kg/s。

表1 喷嘴编号及其位置坐标

2.1.5 模拟结果

通过对比喷淋式换热器工作前后的速度(如图3所示)和压力(如图4所示)特征,可知,喷淋式换热器开启前扩散塔入口风流速度为6m/s,出口平均风速为4m/s,开启后入口风流速度为5.75m/s,出口平均风速仍可达到4m/s。喷淋式换热器开启后风流的压力相比开启之前风流的压力平均增加了3Pa。因此,喷淋式换热器对矿井回风产生的阻力很小,不影响矿井正常的通风。

图3 速度云图

图4 压力云图

通过对喷淋液滴温度的变化情况(如图5所示)进行分析可知,在液滴与矿井回风换热后液滴温度从283.15K上升到290K,液滴平均温度上升了7K,液滴对回风中的低温热量具有很好的吸收效果。

图5 喷淋液滴温度分布云图

2.2 热管式换热器模拟

2.2.1 热管式换热器二维模型

由于矿井排风风量大,经初步计算应用热管式换热器的装置外形尺寸十分庞大,在这里借鉴其他矿井热管式换热器布置的经验,将热管换热器划分为12个模块,每个模块的结构参数:长×宽×高=2175mm×220mm×4000mm。参考其他行业成熟的经验,确定热管外径为22mm,每排分别为2根管和3根管,呈三角形叉排排列,热管横向间距为76mm,纵向间距为65mm,共12排30根管束,热管排数按4/4/4方式排列分布,每4排热管间设置一个500mm的检修道。由于计算机容量的限制,在建立模型以及划分网格过程中极其麻烦,因此只能对模型进行简化处理才能进行模拟计算。这里主要对热管式换热器蒸发端进行模拟,建立了2175mm×220mm的二维模型,并对模型进行网格划分,对热管表面进行局部网格加密处理,最终网格数量为66478个,节点数为34334,网格质量大于0.5满足模拟的要求。网格划分结果如图6所示。热管表面局部加密如图7所示。

图6 热管式换热器网格

图7 热管管束表面网格

2.2.2 模型选择及假设

模拟采用二维,双精度,压力基求解器,时间设置为稳态,鉴于标准k-ε湍流模型精度高、适用性广的特点,结合热管式换热器的具体特征,这里采用标准k-ε湍流模型,并利用SIMPLE算法以及二阶迎风格式进行离散化。为了保证计算收敛的准确性,对热管式换热器换热过程做出如下假设:①换热器的热物理常数不随时间、温度变化而变化;②流体为不可压缩流体;③流体入口温度分布均匀;④对辐射换热和重力影响忽略不计。

2.2.3 边界条件

由于热管式换热器可以直接利用回风余热加热新风,所以为了达到更好的换热效果,回风速度在换热管道中速度会减小为3m/s,所以换热器入口边界条件:边界类型velocity-inlet,回风速度3m/s,湍流强度5%,水力直径220mm,回风温度303.15K;换热器出口边界条件:边界类型pressure-outlet,出口压力0Pa,湍流强度5%,水力直径220mm;换热器侧边边界条件:边界类型,无滑移绝热边界;热管蒸发端壁面:在这里将其简化为温度恒定的固定壁面,壁面温度为280.15K。

2.2.4 模拟结果

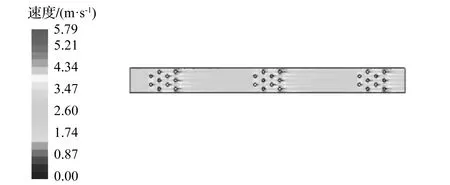

对热管式换热器工作时的速度(图8)分析可知,热管式换热器对回风速度影响很小,在换热器边缘速度最高可达到5.2m/s。在3组热管排列间隙回风速度仍然可以达到3m/s。

图8 热管式换热器速度云图

热管式换热器对回风压降影响(图9)比较明显,换热器出入口压差达到13Pa,并随着回风速度的增大而增大。

图9 热管式换热器压力云图

通过对热管式换热器温度(图10)进行分析可知,矿井回风在换热器出口的温度与入口的温度相比平均下降了5K,与喷淋式换热器相比较换热效果提高了大约10倍,因此热管式换热器的热回收效率比喷淋式换热器更高。

图10 热管式换热器温度云图

3 经济性分析

3.1 喷淋式换热器经济性分析

应用喷淋式换热器首先需要建设矿井回风余热回收热泵系统,初投资包括设备购置费用和工程建设费用。其中主要设备包括热泵机组、喷淋式换热器、机组和换热器的水泵以及其他附属设施。建筑工程费用包括机房土建,矿井排风口的扩散塔以及水池等。初投资合计385万元。

系统运行费用:整套系统总功率为770kW,采暖负荷系数为0.6,煤矿采暖期按5个月计算,总计时长150d,每天采暖时间24h,电价为0.5元/kW。则系统运行电费=设备功率(kW)×运行天数(d)×每天运行小时数(h)×电价(元/kW·h)=770×0.6×150×24×0.5=83.16万元。人工费:系统在运行过程中,按照三班倒制工作,每班配1人监测系统运行状况,并记录。每人每月工资为4000元,人工费=人数×工作月份×月工资=3×5×4000=6万元。设备维护费:每年对水池进行清淤工作,对设备进行养护维修,每年投入费用为5万元。所以喷淋式换热器年平均运行费用为94.16万元。

3.2 热管式换热器经济性分析

电费:热管式换热器在正常运行过程中需要在矿井进风侧和回风侧各增设12台风机来平衡换热器对风流产生的风阻,其中单台风机额定功率为11kW,从而热管换热器在平衡风阻所产生的电费,此处计算按24台风机一直运行计算,煤矿企业采暖期按5个月计算,电费=设备功率(kW)×运行天数(d)×每天运行小时数(h)×电价(元/kW·h)=264×150×24×0.5=47.52万元。系统运行所需人工费:按照三班倒制度上班,每班仅需配备1人进行运行记录填写、设备日常巡查、热管清洁冲洗等工作,共需雇佣3人,按当地工资标准,每人每月4000元。人工费=人数×工作月份×月工资=3×5×4000=6万元。设备维护费:热管式换热器除平衡风机外无其他运转设备,维修工作量小,热管式换热器设计寿命为20a,考虑今后需要对平衡风机进行维护保养,每年投入设备维护费按照3万元计算。则热管式换热器年均运行费用为56.52万元。

从经济性的角度来看,喷淋式换热器前期需要投入大量的资金用于基础工程建设,在运行过程中,也需要与其他系统配合才能工作,年运行费用较高。对于新建矿井来说前期投入压力太大。而热管式换热器的运行费用仅为喷淋式换热器的三分之二,大大降低了煤矿企业投入。

4 结 论

1)通过数值模拟分析,喷淋式换热器对矿井回风的压力和速度影响较小,风流在喷淋式换热器开启前后的压力和速度几乎不变。喷淋的液滴经过与回风的对流换热温度平均上升了7K。

2)基于数值模拟分析可知,热管式换热器对回风的阻力大于喷淋式换热器,但是热管式换热器的换热效果相对于喷淋式换热器提高了10倍。

3)从经济性角度分析,热管式换热器经济性更好。喷淋式换热器前期投资较高,热管式换热器虽然需要在进、回风两侧各加装风机来平衡阻力,但是年平均运行费用也仅为喷淋式换热器运行费用的三分之二左右。

4)从换热效果和经济性两方面综合考虑,热管式换热器更加适合万福矿井回风余热回收系统。