大型运载火箭部段自动对接装备及工艺流程设计

2021-10-26熊占兵毕海娟王鹏飞

熊占兵,马 康,毕海娟,范 江,王鹏飞

(天津航天长征火箭制造有限公司,天津,300462)

0 引 言

目前,自动对接技术已在航空航天大直径部段对接领域广泛应用。郭洪杰等[1]利用数控支撑装置(定位器)、激光跟踪仪、计算机数控系统等组成柔性对接平台,在工程误差以内完成对飞机的总装装配;秦宇、黄翔等[2]通过建立对接目标运动模型、研究激光测距仪安装位置与个数,搭建起对接平台。在部段对接装配领域应用的新技术,取代了传统人工操作天车吊装、支撑系统对接等手工对接工艺,使对接装配的质量、效率都有较大幅度提升。

与此同时,中国运载火箭大部段对接仍较多采用目视手工的对接装配方式,虽然能够满足装配需求,但其装配质量、精度远不如自动化对接装配方法。鉴于此,本文设计了一种应用于中国新一代大直径火箭(芯级5 m)装配对接的专用技术装备和针对该装备的新工艺。

1 大型运载火箭自动对接装备系统设计

自动对接系统主要由测量系统、控制系统和执行系统组成闭环控制系统,测量系统可以进行实时动态测量,并将测量结果反馈给控制系统,通过控制系统对执行系统的实时调节,能实现箭体位姿的实时动态调整和对接,如图1所示。

图1 自动对接系统组成Fig.1 Composition of Automatic Docking System

1.1 测量系统

测量系统采用4台激光跟踪仪联合组成多站测量系统实现对接部段三维位置姿态的动态测量。具体实现方法是:利用全局坐标控制点联合平差技术组建全局坐标控制网,建立全局坐标系;以激光跟踪仪作为终端测量设备,基于激光绝对测距与干涉测距技术,结合二维码盘精密测角技术实现空间点三维坐标的融合,利用4台激光跟踪仪组合测量技术同时跟踪测量预先设置在对接部段上的4个跟踪靶镜的三维坐标;基于多点冗余位姿解算技术求解对接部段间相对位姿关系,给出对接部段间三维6自由度位置姿态参数。测量系统示意如图2所示。

图2 测量系统Fig.2 Schematic Diagram of Measurement System

图2中,固定部段坐标系在全局坐标系下固定不变,活动部段坐标系随调整架车的移动不断变化。设置4个跟踪靶镜固定于活动部段上,与活动部段一起运动,采用4个跟踪靶镜冗余解算技术的优点是降低由于测量产生的粗大误差对位姿解算精度的影响,同时在其中1台光线有遮挡时不会影响测量系统的正常工作。激光跟踪仪通过组建测量网构成一个多站测量系统,每台跟踪仪实时监测一个跟踪靶镜,得到在全局测量坐标系下4个跟踪靶镜的三维坐标。通过冗余位姿解算模块得到活动部段相对于固定部段的位姿关系,即3个平移量和3个旋转角度量,完成活动部段位姿的实时自动测量。

1.2 执行系统

为了与传统对接工艺相兼容,执行系统仍然沿用轨道承载方式,整发箭体将沿轨道方向放置。执行系统根据运载火箭对接装配的特点,融合模块化的设计思想,设计了以自动化支撑系统为基准的数字化柔性对接装备,共分为2个型号:单托架自动化支撑系统和双托架自动化支撑系统。单托架自动化支撑系统主要由X、Y、Z、A4个方向移动模块和自动化支撑系统底盘模块组成;双托架自动化支撑系统由2个Y、Z、A移动模块、一个X移动模块和自动化支撑系统底盘模块组成。执行系统如图3所示。

图3 自动化支撑系统Fig.3 Automatic Support System

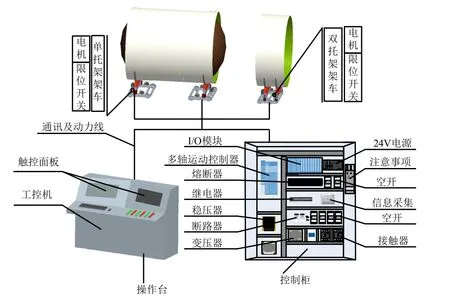

1.3 控制系统

为了使控制方案达到足够的开放性和灵活性,控制系统的硬件设计采用了分布式的开放结构。整个控制系统的硬件电气主要分布在3个方面:a)架车上电气部分;b)控制柜上电气部分;c)中央操作台电气部分。具体组成如图4所示。

图4 控制系统电气硬件组成Fig.4 Composition of Electrical Hardware

架车上硬件组成:单托架架车可以实现4个自由度调整,即:X、Y、Z向移动和A向滚动,双托架架车在单托架架车的基础上,还可以实现绕Y轴、Z轴的转动。架车的每一部分都是伺服电机通过减速器来提供驱动。架车上各运动轴的驱动相连接,每个自由度都设有限位开关(包括软、硬限位两种方式)。每两台单托架架车和每台双托架架车均设置手持操作面板,以上硬件均接入现场I/O模块,通过总线连接到控制柜上,实现手持面板的控制。

控制柜硬件组成:电气控制柜主要用于控制电机启停、转速大小,主要包含多轴控制器、I/O模块、电源、空开、接触器、接线端子、变压器、稳压滤波模块、整流模块、驱动模块等,计算机将运动控制指令发送给多轴控制器,控制器控制相应的继电器常开触点自动闭合,二次控制回路接通,主电路接触器吸合,主电路接通,电机运行。

操作台硬件组成:操作控制包括工控机1台、触摸屏1台、显示屏1台、操作面板、I/O模块等设备。工控机主要用于软件平台开发,包括基于OPC的通讯方式,将测量系统的数据通过统一的协议传送给控制系统;基于Wincc对界面进行组态,并在触摸屏上显示,达到通过触摸屏操作界面来控制架车运行的目的。操作面板上有操作键盘及按钮,通过操作面板也能完成对架车的控制。I/O模块主要用于采集操作动作数据,将其发送给控制系统。

以硬件系统为基础,整个对接系统控制方案的软件包括运动控制程序、自动对接程序、人机交互程序、接口通讯程序。运动控制程序主要包括伺服电机运动控制与I/O实时逻辑控制;自动对接程序的主要功能是通过从测量系统获取实时位姿,根据箭体部段需要运动到的目标值实时计算出定位单元上相应电机的运动调整量,完成对电机的实时控制;人机交互程序的主要功能是显示箭体部段位姿信息和定位单元的运动状态,提供手动/自动模式的切换、伺服电机同步方式的选择等功能;接口通讯程序主要功能是将测量系统的实时测量数据按照完整的数据格式传送给控制系统。软件的整体框架见图5所示。

图5 控制系统软件整体框架Fig.5 General Framework of Control System Software

考虑到整个对接系统应为一个有机整体,各功能控制单元、伺服驱动器、远程I/O模块、触摸屏等都应能进行高效安全的通讯,控制系统的通讯方案引入了现场总线技术、通过采用现场总线技术可有效实现各功能单元的互联互通,大大减少了通讯线缆的使用。

2 工艺流程设计

2.1 测量系统工作流程设计

测量过程需要在全局测量坐标系下进行,保证测量系统与运动控制系统坐标统一,因此需要在初始时刻确定全局测量坐标系,并在该坐标系下进行实时动态位姿测量,系统的工作流程如下:

a)联合建站。

根据具体工况调整跟踪仪布局,使其满足装配测量要求。通过测量公共点将各个跟踪仪的测量坐标系统一到一个坐标系下。

b)关联全局坐标系。

将测量系统的坐标系与事先设置好的,与厂房建立好几何量关系的全局坐标系关联。

c)获得产品位姿数据。

根据多站测量网选择合适的站位对固定部段和活动部段对接基准孔进行测量,分别建立固定部段和活动部段固连坐标系,获得其产品位姿数据。

d)活动部段特征点测量。

在活动部段的合适位置固定4个跟踪靶镜,跟踪仪分别对4个靶镜进行测量,得到初始时刻活动部段与固定部段位姿关系。

e)实时位姿测量。

活动部段启动对接操作指令,4台跟踪仪工作于连续测量模式,实时监测4个跟踪靶镜的位置,并对靶镜坐标进行测量,得到4个跟踪靶镜的三维坐标,通过位姿解算模块,实时输出对接部段3个平移量和3个转角信息。动态位姿测量系统的测量结果作为运动控制系统的实时反馈值,供自动对接机构实现位姿校正,由此形成闭环自动化对接运动控制系统。运动控制系统与主控服务器之间通过数据交互,传递对接部段运动状态、对接执行指令等信息,实时跟踪测量流程如图6所示。

图6 实时跟踪测量工作流程Fig.6 Real Time Tracking Measurement Workflow

2.2 控制系统调姿流程设计

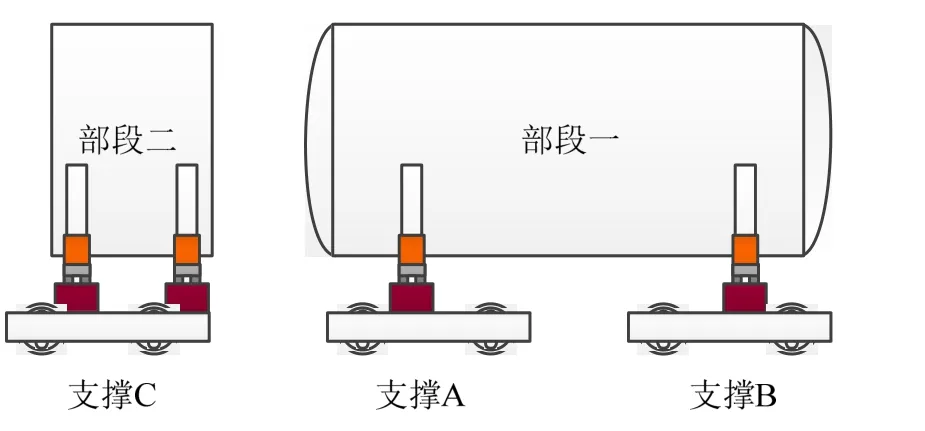

两个部段的对接由3台自动化支撑系统A、B、C配合完成,3台自动化支撑系统共有19个驱动轴,如图7所示。

图7 支撑示意Fig.7 Support Diagram

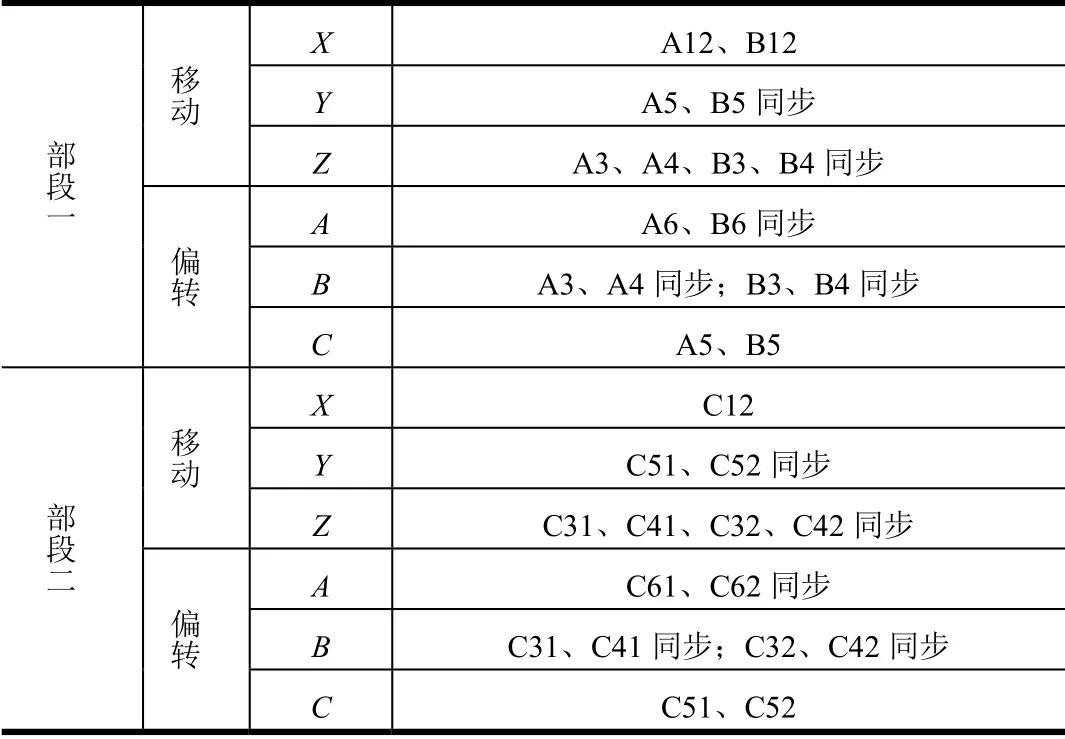

支撑两部段的3个自动支撑系统A、B、C分别由5、5、9个驱动轴组成。设定:沿箱体轴线方向为X向,垂直轴线水平的方向为Y向,垂直轴线升降的方向为Z向,沿X、Y、Z三轴的转动为A、B、C向。各驱动轴的分布及作用如表1所示。

表1 驱动轴分布及作用Tab.1 Distribution and Function of Drive Shaft

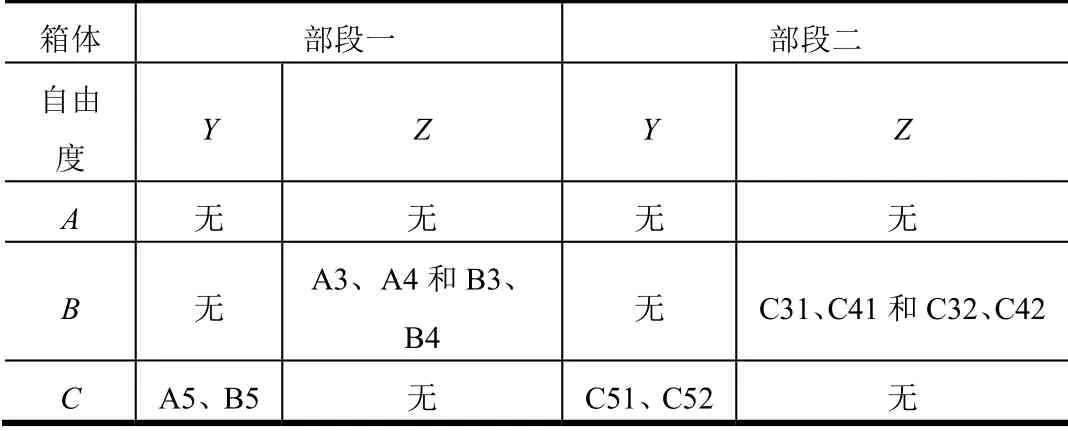

由于部段一和部段二B轴和C轴的偏转是靠两个自动化支撑系统托架对Z轴和Y轴调节实现的,所以,部段Y轴Z轴的调节影响B轴和C轴的调节,若同时调节,会发生耦合。自由度耦合如表2所示。

表2 各自由度耦合情况分析Tab.2 Analysis of Coupling of Degrees of Freedom

为避免干涉,控制系统设计了如图8所示的自由度调节顺序。

图8 各自由度调节顺序Fig.8 Adjustment Sequence of Each Degree of Freedom

2.3 自动对接工艺流程设计

部段自动对接过程如图9所示。

图9 部段自动对接过程示意Fig.9 Schematic Diagram of Segment Automatic Docking Process

在工艺流程的设计过程中,将其划分成4个部分,分别为:对接准备过程、部段吊装过程、自动对接过程和撤收过程。自动对接工艺流程如图10所示。

a)设备启动过程。

对接前准备主要完成测量系统、执行系统初始化,为自动对接做好准备。

b)部段吊装及对界面基准测量过程。

设备启动工作完成后,需将待对接部段完成从停放工位到对接工位的转换。吊装完成后,将两部段调节进入自动对接区域(对应图9中粗调过程),并检查对接面状态。状态检查合格后测量对接面基准。

c)自动对接过程。

自动对接过程首先将被动段(部段一)对接面调至基准面,与此同时,主动段(部段二)到达第1安全位置后停止。之后调节主动段到第2安全位置后停止,操作人员确定两对接面情况和销钉销孔对正情况。如正常则启动自动对接模式,异常则切换手动操作模式,点动使两对接面贴合。对接完成后连接对接螺栓,如图10所示。

图10 自动对接工艺流程Fig.10 Automatic Docking Process

d)撤收过程。

撤收过程主要是完成对接后设备关机、工装撤收、部段转移到停放工位等工作。

3 结束语

本文首次提出在大型运载火箭对接过程中采用基于激光跟踪测量、数字化精准定位、多目标集成控制方法的数字化对接装备与工艺方法。经过试验,自动对接装备和工艺顺利完成某型号两部段自动对接工作,对接精度满足设计要求。