大型整流罩地面试验分离过程负压特性研究

2021-10-26柳海龙杨虎军

黄 兵,栾 宇,柳海龙,李 东,杨虎军

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

运载火箭在大气层中飞行时,整流罩的主要功能是给有效载荷提供良好的环境,避免受到大气层各种干扰因素的影响;当火箭飞出大气层后,将整流罩抛掉。整流罩分离系统的设计须使整流罩按要求的过顶角速度或平抛速度完全脱离箭体,且不与整流罩内有效载荷和箭体发生碰撞[1]。

在整流罩分离系统的研制中,在整流罩分离仿真分析的基础上,组织整流罩地面分离试验是设计验证的重要环节。

在整流罩分离过程中,研究发现,在不考虑气动阻力的飞行环境下,分离过程中的弹性变形和其他能量耗散占分离能源的10%以内。因此,在工程实践中,对于飞行条件下的整流罩分离特性,可以采用折合弹性系数的刚体假设,按多体动力学问题进行求解[2]。然而,相对于飞行状态,地面大气环境中的分离试验中,整流罩内压力与外界大气压力之差所形成的负压以及气动阻力带来了较大的影响。以过顶角速度为例,相比飞行状态,地面大气环境中的整流罩过顶角速度降低达50%以上,说明负压和空气阻力导致的能量损耗却显著高于结构变形对能量的耗散作用,这对整流罩分离的地面验证带来了巨大的挑战[3]。

中国新一代大型运载火箭长征五号(后简称CZ-5)整流罩尺寸直径达到5.2 m、长度超过12 m,结构尺寸较中国传统长征系列运载火箭显著增大[4,5]。对于大型整流罩的地面分离验证,为了避免大气影响,Airane IV[6]大型运载火箭在研制期间在大真空罐中开展了整流罩分离试验,但是,由于缺少地面真空环境、装置的成本较高,导致CZ-5火箭难以采用该试验方案。

这就需要对负压对整流罩地面大气环境中的分离试验的影响作用进行研究和量化分析,确定试验与飞行状态的差别,从而通过地面试验评估整流罩分离设计的正确性。李刚等[7]对采用耦合欧拉-拉格朗日算法对大型整流罩的地面分离预示方法进行了研究,并未对负压产生的机理进行研究。为此,本文首先提出了简化物理模型,对影响分离中负压形成的主要因素进行了分析,并采用AMESim所提供的平面运动库、信号库和气动库建立了集总参数的地面整流罩分离刚体模型,对整流罩分离试验中的负压产生机理和趋势进行了分析。同时,考虑到实际分离过程和气体流动的耦合性,引入于流体仿真软件Flow3D,以2013年开展的CZ-5整流罩分离试验结果为对象,对整流罩分离过程进行了仿真与研究。

鉴于中国运载火箭普遍采用旋转分离方案、以弹簧作为分离能源,本文主要对此类整流罩分离过程开展研究工作。

1 地面大气环境中整流罩分离过程分析

1.1 整流罩分离过程

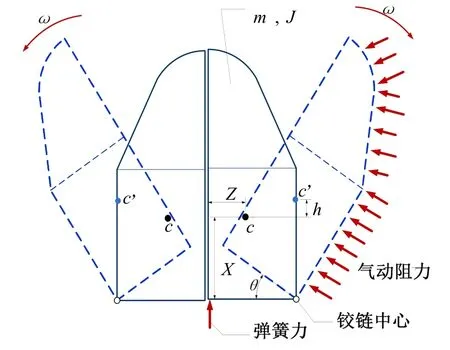

在整流罩旋转分离过程中,分离能量(冲量)主要来源于分离弹簧压缩所储存的弹性势能,图1给出的是整流罩旋转分离典型的示意。从能量守恒角度,地面整流罩打开到分离的完整过程实际上是分离弹簧的弹性势能逐渐转化为其他能量的过程:

图1 整流罩分离示意Fig.1 Payload Fairing Separation

式中Π为分离弹簧的弹性势能;T为整流罩动能;U为重力势能;1E为气动阻力和负压所做负功;E2为结构的弹性变形与振动;3E为旋转阻力所作负功。

从式(1)中可以看出,相对于飞行状态,地面试验在耗散能量上增加了气动阻力和负压所做负功1E。由于整流罩分离速度较低,试验和理论均已分析表明,气动阻力影响较小,因此,本文主要对负压的影响作用进行分析。

1.2 国内外整流罩地面试验分离试验

1.2.1 日本H-2运载火箭

日本H-2运载火箭卫星整流罩长12 m、直径为4.07 m,质量约1400 kg,有效载荷可用空间Φ3.7 m,采用两瓣式旋转分离方式;采用8根分离弹簧作为分离能源,弹簧初始力约为7.2 kN,行程320 mm,为了减轻质量,弹簧采用钛合金材料。整流罩分离试验中实测的整流罩内负压最大约627 Pa[8]。

1.2.2 印度北极星运载火箭

印度北极星火箭整流罩采用两瓣式平抛分离,横向连接解锁装置采用包带,纵向连接解锁装置采用分离导爆索。整流罩分离过程为:包带解锁,整流罩与芯级分开;纵向导爆索起爆,气囊膨胀,推动解锁后的两半罩向两侧运动,实现整流罩分离。

最初分析认为,罩内气压下降对整流罩分离影响不大。但试验表明,整流罩分离速度达最大值后,并非保持稳定而是下降很快,与用简单体积膨胀方法计算的值相比,试验压力下降幅度更大、持续时间更长[9]。

1.2.3 中国长征系列运载火箭

长征系列典型整流罩长度超过10 m,柱段直径为4.2 m,整流罩由端头帽、冯·卡门锥、柱段及倒锥段组成。整流罩分离采用两瓣式旋转分离,横向分离面用爆炸螺栓连接,纵向分离面采用“导爆索+凹口螺栓”和爆炸螺栓连接,分离能源采用弹簧。整流罩横向分离装置首先解锁;然后,纵向分离装置解锁;半罩在分离弹簧的作用下分离。整流罩分离试验采用有效载荷模拟器/整流罩组合体通过仪器舱与试验台连接,靠软防护网接收,见图2。

图2 整流罩分离试验示意Fig.2 Payload Fairing Separation Experiment

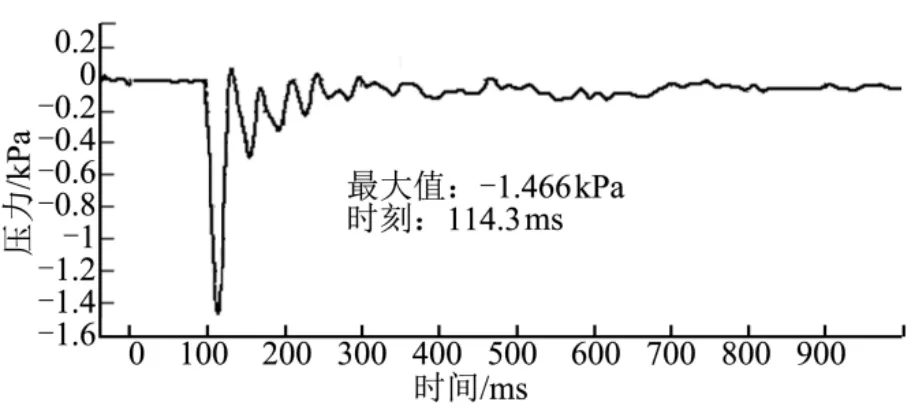

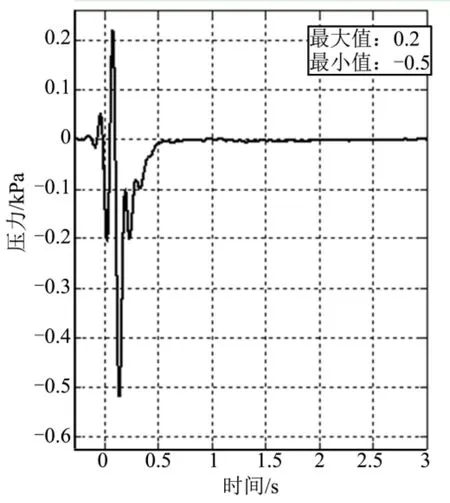

试验中,试验台和有效载荷模拟器为封闭实体结构,整流罩内空气与外界空气仅能从整流罩分离过程中形成的边界流动。为了获取整流罩分离过程中罩内压力大小,在有效载荷模拟件上安装了压力传感器。图3给出的是试验过程中获取的典型负压历程,在整流罩分离的初期,负压最大值超过了1.4 kPa。

图3 整流罩分离试验负压曲线Fig.3 Negative Pressure of Fairing Separation Experiment

2 影响负压特性的主要因素

由于地面试验中负压的存在导致试验和飞行存在显著差异,而对于分离过程而言,负压对能量具有耗散作用,在极限情况下,整流罩甚至可能无法从箭体有效分离,而停滞在分离弹簧释放的静止状态。

2.1 负压形成的机理分析

地面整流罩分离负压的形成使得气体与整流罩运动之间的相互耦合作用较为复杂,其形成的机理可描述为:在外界气体补充不及的情况下,带压容腔突然体积变化而形成。极限情况为无外界气体补充时导致最大的平均压降(等温变化),即:

式中0P为整流罩内初始压力;ΔP为整流罩内压力变化;0V为整流罩内初始容积;ΔV为整流罩内容积变化。

忽略式(2)中小量ΔP∙ΔV,则有:

由国内外试验所获取的最大负压,数值在200~2000 Pa之间,相对于标准大气压力(101 325 Pa)约为2‰~2%。按式(3),其折合为体积变化率也同样是2‰~2%,即开罩过程中只要外界大气补充不及时情况下体积变化率达此量级,压差也就与之对应。

上述描述是负压形成基本机理。但实际过程中,外界气体在内外压差的驱使下会源源不断地进行补充,负压能够得到一定程度的缓解;但补充流量与开罩的速度又密切相关,因此,负压的形成和分离过程相互耦合、相互作用。随着分离角度的增加、整流罩打开角度变大,外界气体将更为通畅和迅速地补充到罩内空间,负压也将逐渐减弱、消失。

2.2 整流罩内压力分析简化模型

在分离过程中,半罩绕铰链转轴旋转,可近似将此过程视为一体积在膨胀的容腔,而分离界面轮廓所扫过的侧面积则为气体进入容腔的通道。由此,该过程可描述为:一方面,随着旋转分离,容腔容积在增加,若外界此时无气体进入,由气体等温变容变化关系,气体压力将随之而减小;而另一方面,随着容腔内压力的降低,在大气压差的驱动下,外界的气体将进行补充,且随着分离的进行,气体的通路面积也在不断增加,从而也大幅减小内外压差。

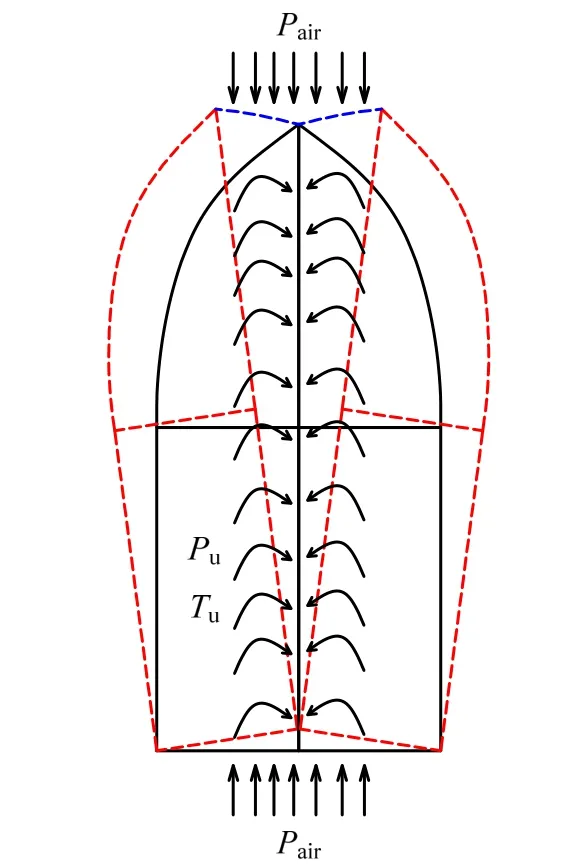

严格来讲,整流罩在分离过程中,由于尺度效应和流动区域的差异等因素,内部压力将呈现出一定的空间分布。这里为了更清晰化负压形成过程,首先采用简化的模型来进行初步研究,研究对象为分离中整流罩轮廓扫过路径形成的变化容腔,见图4。

图4 整流罩分离示意Fig.4 Payload Fairing Separation

分析中,作如下假设:

a)外界大气压力始终保持恒定常压;

b)气体遵从理想气体状态方程;

c)变化容腔中压力瞬间处处均匀;

d)分离过程中变化容腔内气体温度保持不变。

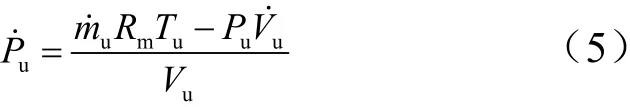

根据理想气体状态方程:

式中uV为整流罩内容积;um为整流罩内气体质量;mR为摩尔气体常数。

式(4)两端对时间求导,可得:

式中 气体通过开口进入到容腔中的质量流量um˙可按下式计算:

式中qC为流量系数,与开口结构及流动特性相关;nΓ取决于流动中压比状态;Aθ为进入罩内的气体流通面积;Tair为外界大气温度。

根据式(5),分离过程中整流罩内的压力变化主要取决于:

a)分离过程中进入整流罩内的气体质量流量um˙,主要和整流罩分离中初始流通面积及流量系数相关;

c)整流罩内的有效初始容腔体积Vu0,主要取决于模拟边界和整流罩形成的初始封闭容腔容积。

2.3 主要影响因素分析

结合整流罩分离过程及其上述建立的简化模型,使用AMESim平面运动库、信号库和气动库联合建立如图5所示以弹簧作为分离能源的刚体旋转整流罩分离计算模型。分析中采用的半罩质量为1200 kg,直径约5 m,分别以表1中的总计13种工况针对上述讨论的3个方面影响因素进行了实例仿真分析。

图5 基于AMEsim的整流罩分离模型Fig.5 Modeling for Payload Fairing based on AMEsim

表1 计算工况Tab.1 Analysis Conditions

续表1

2.3.1 整流罩内初始有效容腔变化

在整流罩分离试验中,为了验证整流罩分离过程中划过轮廓和有效载荷的协调情况,需要采用模拟有效载荷作为试验边界。若有效载荷采用带封闭段,则分离过程中参与整流罩压力平衡的有效容腔实际就会降低。

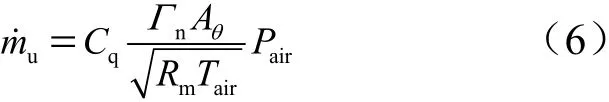

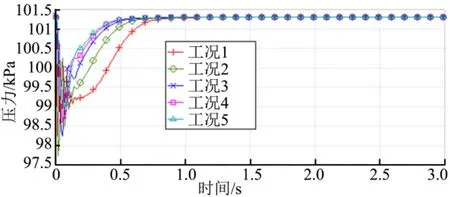

图6、图7给出在底部常通流通面积为0的情况下(相当于上述印度北极星第1次试验和中国长征火箭试验情况),初始有效容腔体积变化对分离过程中角速度和罩内平均压力的影响情况,对应表1中的工况1~5。

图6 工况1~5分离角速度Fig.6 Rotational Velocity of Condition 1~5

图7 工况1~5压力曲线Fig.7 Pressure of Condition 1~5

从图6可看出,随着初始有效容腔的减小,整流罩过顶时间逐渐延后,但其过顶角速度基本保持不变,这主要是因为分离弹簧力虽然为主动力,但负压作为被动力,在抑制分离的过程中,会压缩弹簧,使得这部分能量实际仍以势能形式再次贮回弹簧中,而随着整流罩缓慢打开,内外流通面积也随之增加,这就使得负压效应趋于平缓,此后,弹簧势能逐渐转化为分离速度。从图7可看出,整流罩容腔压力随着初始容腔减小而作用时间增长,其最低压力也更低,且振荡趋势也更趋明显。

通过对整流罩内初始有效容腔变化的影响分析表明,为了削弱地面大气环境试验相对飞行真空环境分离试验中负压影响,在考虑模拟有效载荷边界的同时,尽可能增加初始容腔有效容积,应将模拟有效载荷设计为通气性较好的结构,建议为桁架或杆系结构。

2.3.2 整流罩初始常通面积变化

飞行火箭中,处于安全性或者热环境原因,有时会在整流罩和其下方基础级箭体结构之间设置隔膜;有时也会出于结构协调考虑,整流罩型为纺锤体,使得和箭体对接采用倒锥结构,这些型式对于飞行中整流罩分离都不会有影响,但对于地面试验,则由于减小了分离中外界气体有效流通面积而影响到整流罩内压力变化历程。

图8和图9给出的是初始有效容腔体积为100 m3情况下,初始常通流通面积变化对分离过程中角速度和罩内平均压力的影响情况,对应于表1中的工况4和工况6~9。从图8中可以看出,在初始常通流通面积增加的初期,整流罩分离时间和分离速度变化并不明显,这主要是因为该流通面积下进入整流罩内的气体量相对还是较小,之后随着流通面积的进一步增加,分离时间显著减小,而分离速度也随之整体提高。从图9中可以看出,在初始常通流通面积增加的初期,由于外界气体流量偏小,整流罩内容腔压力实际变化不大,随着初始常通流通面积进一步增加,整流罩内容腔压力开始显著降低。

图8 工况4、工况6~9分离角速度Fig.8 Rotational Velocity of Condition 4 and Condition 6-9

图9 工况4、工况6~9压力曲线Fig.9 Pressure of Condition 4 and Condition 6-9

通过对初始常通流通面积变化的影响分析表明,在地面试验中,为了能够减小与飞行的差别,应尽量保证外界与整流罩的通畅性,或者增加常通流通面积,如试验中不设置隔膜,或者整流罩上增加镂空区等。

2.3.3 分离能量变化

分离能量的变化是通过提高分离速度而影响试验中整流罩内压力历程的。

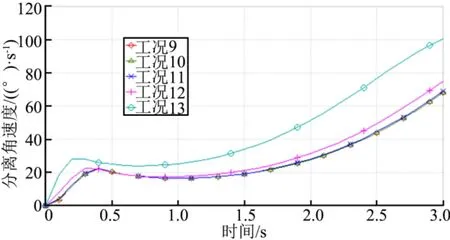

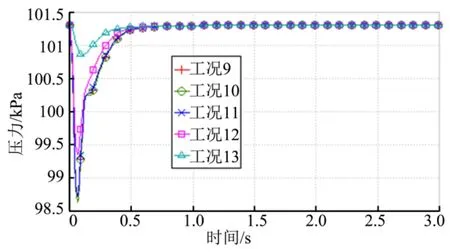

图10和图11给出的是分离能量变化对分离速度和整流罩内压力的影响情况。分析中采用的初始有效容腔体积为100 m3,初始常通流通面积10 m2,对应于表1中工况9~13。

从图10中可以看出,随着分离能量的增加,整流罩的分离速度也整体增加,从在对整流罩内容腔压力的影响来看,随着分离能量的增加,罩内压力也显著增加,如图11所示。

图10 工况9~13分离角速度Fig.10 Rotational Velocity of Condition 9-13

图11 工况9~13压力曲线Fig.11 Pressure of Condition 9-13

3 基于CFD的整流罩地面分离负压分析

基于分离过程简化模型的分析,本文对影响整流罩分离的负压形成的主要因素进行了讨论。实际地面试验过程中,一方面,整流罩分离和周围大气流体相互耦合作用,整流罩分离速度影响着整流罩内的负压大小及其大气摩擦阻力,而这些力又反过来作用在整流罩上,影响着整流罩的分离速度;而另一方面,整流罩结构尺寸较大,且外界气体通道布局各异,对于气体流动状态和整流罩内压力历程影响较大,因此为了能够更为准确的了解该过程,需要采用能够捕捉流体流动细节的计算流体力学方法将整流罩运动过程与负压形成过程耦合关联分析。

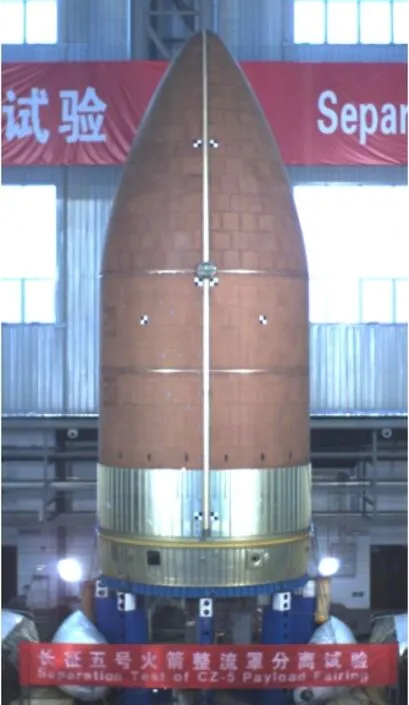

3.1 CZ-5火箭整流罩地面分离试验

CZ-5的整流罩如图12所示,采用两瓣式结构和旋转分离方式。

图12 CZ-5基本型整流罩Fig.12 Payload Fairing of LM-5 (standard model)

如图12所示,其前锥段采用冯·卡门曲线外形,柱段采用铝蜂窝夹层结构,半罩质量达1.1 t以上。相比传统长征火箭整流罩,由于CZ-5火箭整流罩直径较大,且没有倒锥段,顶角接近17°,超过所有在飞长征火箭整流罩。该整流罩截面积约为52 m2,远超出目前中国运载火箭。综上可知,CZ-5火箭Φ5.2 m整流罩存在质量大、过顶角大、迎风面积大3个主要特性,由此导致分离能源需求大幅增加、地面试验中气动力效应更为显著。

2013年6月,完成了CZ-5火箭整流罩分离试验,试验过程正常,整流罩顺利打开。试验中,整流罩底部无隔膜;且模拟有效载荷除靠近底部位置处(载荷支架)侧壁为封闭状态外,其余均为桁架结构。图13为试验中获得整流罩内典型负压历程,负压峰值约为500 Pa,作用时间约0.5 s[9]。

图13 分离试验内压曲线Fig.13 Internal Pressure of Separation Experiment

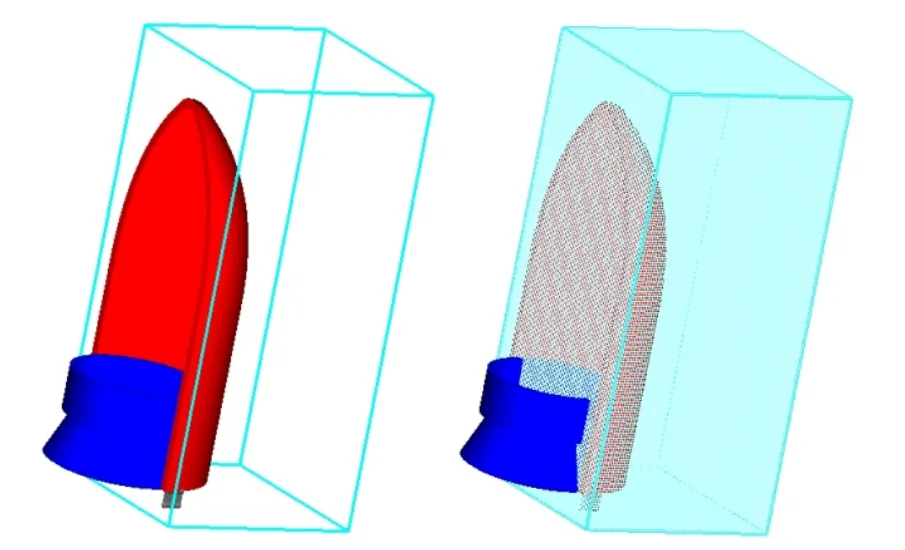

3.2 模型及验证

基于Flow-3D平台(V10.0),采用弹簧、重力、移动变形物体及粘性湍流模型建立仿真系统,见图14。参数设置按照试验中实际数值,分别使用200 000、300 000、500 000、1 000 000网格进行了分析,同时考虑到计算资源,仅对半罩进行了分析;结合地面分离试验结果(见图13),试验过程中负压实际作用时间不超过0.5 s,因此,将仿真时间设定为0.7 s。

图14 基于Flow-3D的分离试验模型Fig.14 Model of Separation Experiment based on Flow-3D

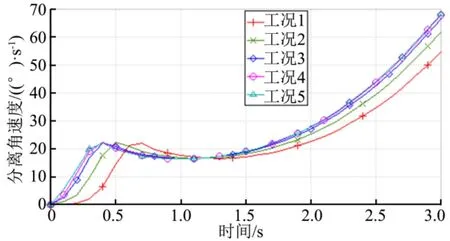

图15给出了使用不同网格数量计算得到的角分离速度与试验数据比较情况。从图15中可以看出,网格数量的增加对于计算结果无显著影响,且计算值与实测值吻合性好,能够较为准确地反映该时段内角速度历程。此外,由于计算中Flow3D平台上整流罩采用刚体模型,因此该计算同时也表明,相对于负压对整流罩分离过程的影响,结构弹性变形可近似忽略,这也印证了试验中所测得呼吸变形较小的实际情况。

图15 不同网格密度下的分离速度Fig.15 Rotational Velocity by Different Mesh Density

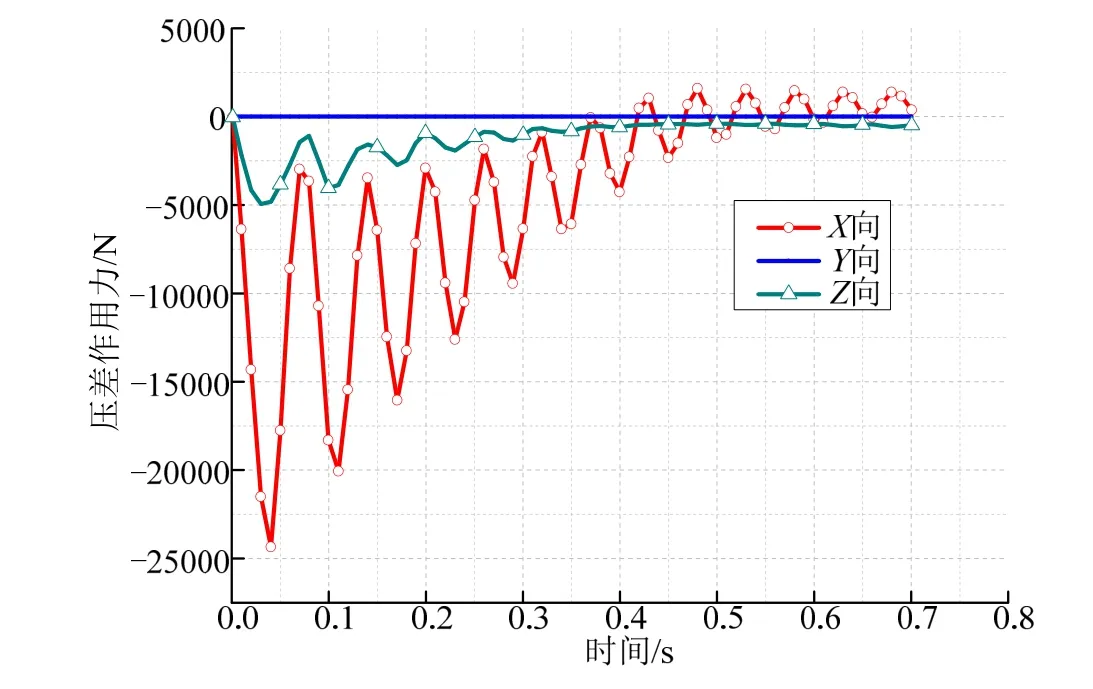

图16给出的是分离过程中,约0.28 s时刻整流罩内的气体压力分布情况,从图16中可以看出,整流罩内的压力存在显著空间分布。图17给出的是与图13中对应测点位置处的计算负压历程,从计算结果来看,计算得到的峰值负压约450 Pa,呈现出振荡过程,作用时间约0.45 s,和实测值较为接近。

图16 分离过程中压力分布计算结果Fig.16 Pressure Result during Separation by Simulation

图17 分离试验内压仿真结果Fig.17 Internal Pressure of Separation by Simulation

图18为从计算结果中提取的负压作用在整流罩上的3个正交方向上的作用力历程。在重力方向Z向,其峰值约5000 N,但在其分离方向X向,其峰值达到了约25 000 N,该两方向上,作用力随时间而衰减,Y轴为对称轴,在不考虑偏差、干扰情况下,无作用力。

图18 整流罩内外压差作用Fig.18 Effects of Internal and External Pressure

图19给出的是飞行状态和试验状态分离角速度比较情况。基于结构弹性对整流罩实际分离速度影响较小的认识,飞行状态角速度为采用刚体模型进行分析计算而得。从图19中可以再次看出,尽管采用了多种措施来减小分离中可能存在的负压,但在地面试验中负压的存在仍对分离过程产生了重大影响。

图19 飞行和地面试验工况分离速度仿真结果Fig.19 Rotational Velocity of Fairing Separation by Simulation:Flight vs. Experiment

4 结束语

本文对整流罩分离试验中负压对分离过程的影响进行了研究,基于简化模型,识别了主要影响因素,并通过所建立的AMESim仿真模型,对这些因素进行了趋势分析,提出了相应的缓解措施。为了进一步提高对该过程的认识,采用计算流体力学Flow3D平台,对整流罩分离过程进行了分析,并与中国新一代运载火箭CZ-5整流罩分离试验结果进行了比较,验证了分析的正确性,为后续更多的整流罩分离分析提供基础。