路用叠堆式压电单元设计及性能分析

2021-10-25李琛琛赵鸿铎马鲁宽曾孟源刘鹏飞

李琛琛,赵鸿铎,马鲁宽,曾孟源,刘鹏飞

(1.同济大学道路与交通工程教育部重点实验室,上海,201804;2.同济大学民航飞行区设施耐久与运行安全重点实验室,上海,201804;3.亚琛工业大学道路工程研究所,德国亚琛,52074)

目前,道路基础设施正朝向绿色化、数字化和智能化方向转型升级[1-2]。以公用电网、化学电池为主的传统供电方案,难以充分匹配新型道路系统中海量感知节点和通信网络的能源需求[3],因而,寻求新的道路基础设施能源供应方案成为新型道路系统发展的迫切要求。压电材料可以实现车辆荷载作用下路面机械能的就地转换与利用,因其具有结构简单、强度高、能量密度高的技术优势,有望为新型道路系统供能提供创新的解决方案[4]。

当前,国内外研究者采用理论分析[5-6]、数值仿真[7-9]和室内外试验[10-11]等方法,对路用压电单元的材料、结构及其效率提升方法进行了深入研究。ZHAO 等[12-13]从换能效率和路面耦合性能角度对钹式、桥式、拱式、多层式、悬臂式等压电单元结构进行了理论分析,进一步针对钹式和桥式等结构进行了参数优化设计。JASIM等[14-15]采用分层极化和电极优化制备出了新型桥式单元,并采用多物理场模拟的方法,从压电材料、结构和几何参数等方面进行优化设计和性能评价。曹阳森等[16]则对夹层式压电单元结构的开路电压的变化规律开展了敏感性分析。此外,YANG 等[17-18]对压电双晶悬臂梁优化进行了系统研究,并采用装置-路面协同振动和阻抗匹配等方法提升俘能效率。WANG等[19]提出了一种多层悬臂式压电俘能结构,并通过多层悬臂式结构与路面协调振动实现俘能效率提升。虽然压电单元的材料和结构设计及优化已有较大创新,但由于路面具有高应力、低频振动、重复作用的典型工况,对压电单元的结构强度和电学稳定性提出了较高要求,部分结构仅在理论分析和仿真阶段而未推广。叠堆式压电单元因其抗压强度高、抗疲劳性能好和制备工艺可控等优点,逐渐受到关注。YANG 等[20-21]采用室内实验分析了叠堆式压电单元在不同荷载特征和温度下的电学响应,并通过现场实验验证了叠堆式压电装置路用性能。WANG等[22-23]则以提升换能效率和结构耐久性为目标,对叠堆式压电单元的材料、结构和封装进行了优化设计。现有研究推动了路面压电单元研发进展,但路用压电单元在成为新型道路基础设施能源驱动之前,存在机电转换效率低、结构耐久性差、集成度和标准化程度低等问题亟待解决。

鉴于此,本文在现有研究的基础上设计并制备了5种叠堆式压电单元,并通过电学性能试验探究电极连接模式、结构参数、负载阻抗和荷载特征对堆叠式单元的能量输出的影响;同时,采用室内试验对压电单元在极限受压和重复荷载条件下电学性能衰减规律开展测试与评价。本文针对路用叠堆式压电单元进行结构优化和性能评估,旨在为路用压电单元的工程化应用提供理论和试验参考。

1 压电材料机电转换原理

压电单元通过压电材料的压电效应将车辆荷载作用下产生的路面机械能转换为电能,可采用下式所示的应力、应变等机械变量和电场强度、电位移等电学变量的耦合关系描述其压电本构方程[24]:

式中:i和j取1~6;m和k分别为压电单元轴向方向,Tj为应力张量;为恒定电场强度下的柔度系数张量;Ek为外电场张量;Dm为电位移张量;dki和dmj均为压电应变常数张量;为恒定应力状态下的相对介电常数张量。

对于由多片压电材料平行堆叠制备的压电单元,其荷载和极化方向相同。在非谐振状态下,根据线性压电本构方程,开路条件下单片压电材料在荷载F(t)激励下产生的电荷Q为

式中:D为电位移;A为受力面积;d33为压电应变常数。

压电单元的等效电容C和电阻R计算方法如下:

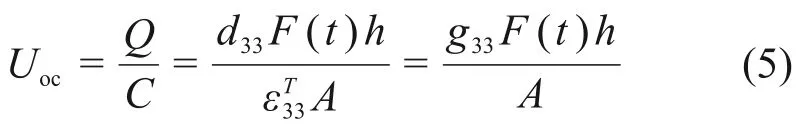

压电单元的开路电压Uoc为

压电单元基于正压电效应转换的电能W为

式中:为恒定应力状态下的相对介电常数;g33为压电电压常数;h为压电陶瓷厚度;t为荷载激励时间;w为荷载激励频率。

由式(5)和式(6)可知:压电材料的开路电压与荷载、压电电压常数、厚度呈正相关,与电极呈面积负相关;电能与荷载的平方、机电转换系数和厚度呈正相关,与电极面积呈负相关。此外,基于阻抗匹配原理[23],当负载电阻与压电陶瓷内部电阻相等时,负载可获得最大输出功率。由此可知,针对压电材料高阻抗、低电容、高电压、低功率的电学特性,可以通过改变电学连接并优化几何参数、材料参数以及阻抗匹配等方式提升压电单元的换能效率[25]。

2 路用叠堆式压电单元设计及制备

2.1 压电材料选择

机电转换原理表明,提高压电材料的机电转换系数和压电常数能够显著提高压电单元的能量转换效率,因此,压电材料的选择成为压电单元设计制备的基础。压电材料主要有压电单晶体、压电陶瓷、压电聚合物和复合压电材料等[24],其中,压电陶瓷压电性能好、工艺成熟且定制程度高,在微能量采集方面表现出广阔的应用前景。目前,在路面能量采集中,常用的压电陶瓷类型有PZT-5H,PZT-5A,PZT-5X 和PZT-51 等。本文作者综合考虑工作环境、压电性能、结构耐久性和经济性,最终选择PZT-5H压电陶瓷来制作压电单元,其材料参数如表1所示。

表1 PZT-5H材料参数Table 1 Material parameters of PZT-5H

2.2 压电单元结构设计

压电陶瓷具有抗压强度高、抗拉强度低、易产生脆性破坏等特点,为提升压电单元结构强度和耐久性,本文将压电陶瓷与金属电极平行堆叠组成复合压电单元结构。基于文献调研和试验测试[20,22],本文设计的叠堆式压电单元由压电陶瓷PZT-5H、铜箔电极、双组分环氧树脂胶、铜导线等组成,采用嘉康电子提供的电极黏结法制备工艺组装[22],制备工艺流程如图1所示。

图1 叠堆式压电单元制备工艺Fig.1 Preparation process of stacked piezoelectric units

实际上,压电材料参数变异、层间黏结工艺、电极连接方式等均会显著影响压电单元的压电性能和机械性能。鉴于此,本文设计并制备了5种叠堆式压电单元结构用于分析电学连接方式、结构参数、不同负载阻抗以及荷载特征对压电性能的影响。单元结构参数如表2所示,为方便下文开展压电性能对比分析,制定如下单元结构命名规则:单元结构(Ф20-4)×4S表示由4片直径为20 mm、厚度为4 mm 的PZT-5H 圆片串联组成;单元结构[Ф(20-8)-4]×4P 表示由4 片外径为20 mm、内径为8 mm、厚度为4 mm 的PZT-5H 圆环并联组成。此外,为避免车辆冲击作用损坏压电单元,本文采取了在单元两端粘贴相同横截面的未极化陶瓷的方式,以降低单元结构失效风险。

表2 路用叠堆式压电单元结构参数Table 2 Structure parameters of stacked piezoelectric units

3 路用叠堆式压电单元压电性能影响分析

本文采用MTS810力学测试系统、DPO2024数字示波器和GENTEK G3100 高压探头搭建压电性能测试平台,测试平台如图2所示。基于轴载调查[21]并考虑超载等不利条件,轮载取值区间为5.0~50.0 kN。压电装置一般包含4~16 个压电单元阵列,则单个压电单元承受荷载为0.5~3.0 kN。此外,路面结构在轮载激励下振动频率为5~15 Hz。最终,试验采用半波正弦载荷模拟车辆荷载,荷载幅值设置为0.5,1.0,2.0和3.0 kN,荷载频率设置为5,10和15 Hz。

图2 压电性能测试平台Fig.2 Electrical and mechanical performance test platform

3.1 结构参数影响分析

3.1.1 电极连接方式

理论分析表明,串联式压电单元的开路电压是并联式压电单元的n倍,且在各自匹配阻抗下达到最大输出功率。试验测试选择(Ф20-4)×4S、(Ф20-4)×4P这2种单元结构,研究串联和并联连接方式下开路电压变化规律。其中并联式压电单元采用“正极接正极、负极接负极”的电极连接方式,串联式压电单元采用“正极接负极、负极接正极”的电极连接方式[23]。实测的10 Hz荷载频率下不同荷载等级对应的开路电压峰值如图3所示。由图3可知:串联式单元的开路电压约为并联式开路电压的3.5倍,其值随荷载增大幅度约为272 V/kN,表现出更高的电压波动性,不利于后续接口电路能量转换;而并联式单元能够有效降低压电单元开路电压,获得稳定的电能输出。因此,本文在后续研究中选择压电性能更好的并联式压电单元结构。

图3 串联和并联连接方式下的开路电压峰值Fig.3 Open-circuit voltage peak of units with parallelconnected mode and series-connected mode

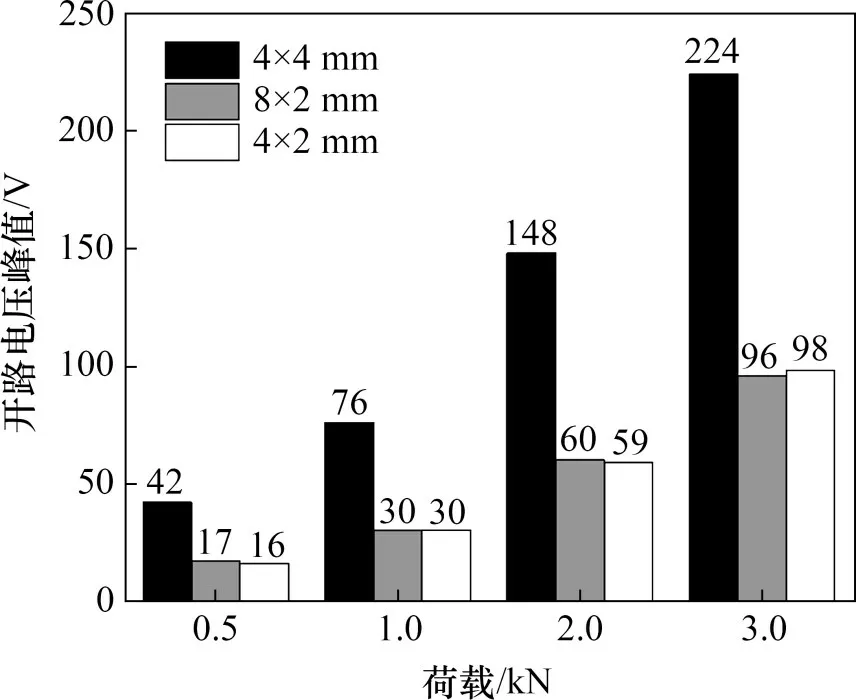

3.1.2 压电单元截面面积

截面面积会影响压电单元的力学响应,进而导致其电学性能变化。试验测试选择(Ф20-4)×4P、[Ф(20-8)-4]×4P 这2 种不同截面面积的压电单元结构,研究截面面积对开路电压的影响。实测的10 Hz荷载频率下不同荷载等级对应的开路电压峰值如图4所示。由图4可知:圆片和圆环结构均具有较好的压电输出特性;相比而言,在相同荷载工况下,圆片式单元的开路电压为圆环式的1.3~1.4 倍。此外,通过比较2 种压电单元结构的开路电压实测值与理论值(由式(5)计算),发现实测值与理论值均存在较大偏差,可能的原因是圆环式单元竖向应力传递不充分导致其开路电压实测值偏小[18]。因此,本文后续研究中选择机电转换性能更好的圆片式压电单元结构。

图4 不同截面面积下压电单元开路电压峰值Fig.4 Open-circuit voltage peak of units with different cross sections

3.1.3 压电单元厚度与层数

在相同材料参数和荷载条件下,式(5)表明压电单元的开路电压与压电圆片厚度呈正相关,与堆叠层数无直接关系。试验测试选择(Ф20-4)×4P,(Ф20-2)×4P和(Ф20-2)×8P这3种单元结构研究开路电压随压电圆片厚度和堆叠层数的变化规律。实测的10 Hz荷载频率下不同荷载等级对应的开路电压的峰值如图5所示。由图5可知:在荷载和压电圆片厚度相同的条件下,压电单元实测开路电压未随并联片数增加而变化,且2种结构的电压增幅约为30 V/kN,这表明制备的压电叠堆表现出较好的层间应力传递效果。在相同荷载条件下,4 mm厚压电圆片阵列的开路电压约为2 mm厚阵列的2.5倍。这表明在总厚度一定的情况下,压电单元堆叠片数的增加能够显著降低内阻、增加电容和改善单元压电性能[25],但同时会增加压电单元的生产成本和工艺难度。因此,在满足压电单元输出功率和电压的前提下,应控制压电单元堆叠层数和厚度。

图5 不同厚度与层数下压电单元开路电压峰值Fig.5 Open-circuit voltage peak of units with different thicknesses and layers

3.2 负载阻值影响分析

压电单元采集的电能经过能量接口电路稳压、整流、存储后,能够为低功耗传感器供能。基于最大功率传输定理,当外接电路阻抗和压电单元内阻相等时可获得最大能量输出。因此,本文通过压电单元阻抗匹配测试对不同负载阻值下电压和输出功率的变化规律进行研究。试验测试选择(Ф20-4)×4P 压电单元结构,荷载幅值和频率分别设置为2.0 kN和10 Hz。将高量程电位器与压电单元串联,采用数字示波器监测其端值电压,并通过对电压波形积分计算压电单元的输出功率,实测的压电单元能量输出随负载电阻变化关系如图6所示。

图6 压电单元能量输出随负载电阻变化关系Fig.6 Energy output of stacked piezoelectric units under different impedances

由图6可知:压电单元负载电阻的电压峰值随阻值增加先增加后趋于稳定,其变化趋势可划分为3 阶段:1)前期,负载阻值为0~1.1 MΩ,峰值电压随阻值增大而快速增大;2)中期,负载阻值为1.1~2.5 MΩ,峰值电压随电阻缓慢增大;3)后期,负载阻值为2.5~10.0 MΩ,峰值电压在145 V左右波动,电路呈现开路状态。

图6还表明,压电单元的输出功率随负载电阻的阻值增加先增加后减小,呈现出与理论趋势一致的单峰特征,其变化趋势也可以划分为3 阶段:1)前期,负载阻值为0~0.9 MΩ,输出功率随着阻值增大而增大,最大输出功率为11.0 mW;2)中期,负载阻值为0.9~2.5 MΩ,输出功率随阻值增大而快速减小;3)后期,负载阻值为2.5~10.0 MΩ,输出功率随负载组织增加而减小,且近似为反比例关系。综合电压和功率变化规律可知:在0.7~1.3 MΩ 范围内,本文设计的叠堆式压电单元可获得10.0 mW 以上的输出功率,具备优异的压电性能。

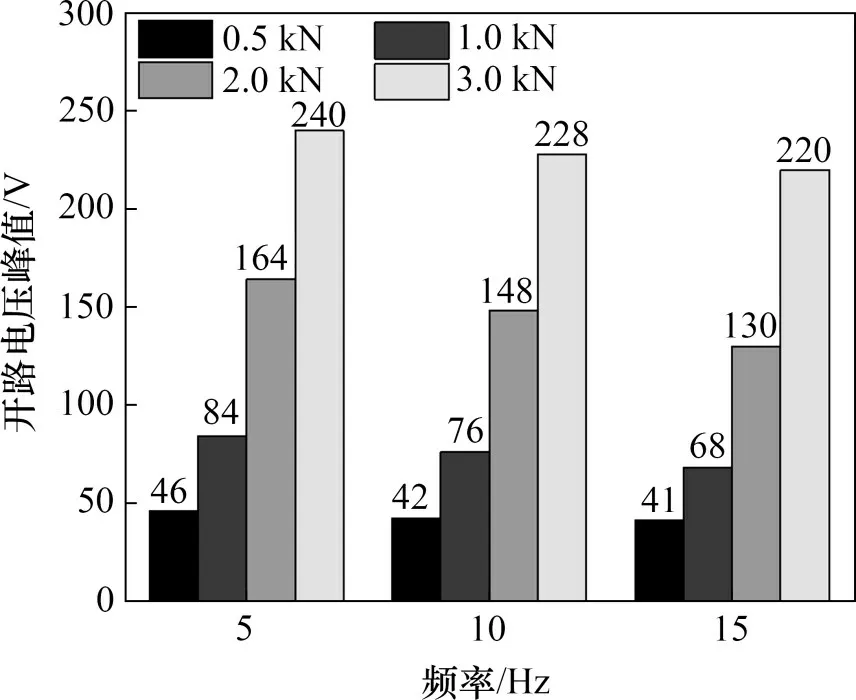

3.3 荷载特征影响分析

本文采用MTS810力学试验系统模拟不同车辆荷载和速度作用下单元的压电输出特性。试验测试选择(Ф20-4)×4P 压电单元结构,并将荷载幅值设置为0.5,1.0,2.0 和3.0 kN,荷载频率设置为5,10 和15 Hz。压电单元在不同荷载幅值和荷载频率条件下实测开路电压峰值分别如图7和图8所示。

图7 荷载幅值对开路电压峰值的影响Fig.7 Effect of load amplitude on open-circuit voltage peak

图8 荷载频率对开路电压峰值的影响Fig.8 Effect of load frequency on open-circuit voltage peak

3.3.1 荷载幅值

由图7可知:相同荷载频率下开路电压峰值随荷载幅值的增大而增大,两者较好的线性相关性与理论分析结果一致;在荷载幅值从0.5,1.0,2.0和3.0 kN 逐级增加过程中,压电单元开路电压峰值分别变为原来的1.8 倍左右、1.9 倍左右及1.6 倍左右,电压增幅随荷载水平增大而增大;压电单元在荷载幅值和频率分别为3.0 kN 和5 Hz 的工况下,开路电压峰值达到240 V。这表明,随荷载水平的增加,铜箔电极和环氧树脂黏接层压缩量增大,压电单元层间应力传递效果提升;在路面高应力工况下,本文设计的压电单元能表现出更好的压电性能。

3.3.2 荷载频率

由图8可知:在相同荷载幅值下,开路电压峰值随加载频率增大而小幅度衰减;当荷载幅值分别为0.5,1.0,2.0 和3.0 kN 时,开路电压分别衰减10.9%,19.0%,20.7%和8.3%。这表明压电结构在低频荷载工况下形变更充分,表现出更好的压电性能。结合前面的荷载幅值影响分析,可知本文制备的叠堆式压电单元在重载、低速车辆行驶路段能够获得更好的电学性能。

4 路用叠堆式压电单元压电性能衰减分析

压电单元在高应力、低频振动、循环作用的路面工况下工作,良好的电学稳定性和耐久性是其高效率能量采集的关键。为准确评估压电单元的电学性能衰减规律,本文采用MTS 810 力学测试系统和数字示波器搭建试验平台,对压电单元结构强度以及在极限受压和重复荷载作用下的压电性能衰变规律进行测试。

4.1 极限受压下压电性能衰减分析

考虑埋入式压电装置承受超载和偏载等不利条件,压电单元可能承受50 kN极限荷载作用。试验测试选择(Φ20-4)×4P压电单元结构为研究对象,设置幅值为0~50 kN、频率为10 Hz 和增速为0.5 kN/s的半波正弦荷载进行加载。采用力学测试系统监测的压电单元荷载-位移曲线如图9(a)所示。采用数字示波器监测的压电单元在极限受压下的电学性能衰变规律如图9(b)所示。

图9 压电单元结构强度和极限受压后电学特性Fig.9 Structural strength test and electrical characteristic after tests of piezoelectric units

由图9可知:压电单元在50 kN 极限荷载下未出现结构损伤,可以承受159.2 MPa抗压强度,远超其在路面内部可能承受的极限应力。由图9可知:压电单元的荷载-位移曲线首先呈现斜率随位移增大逐渐增大的非线性变化特征;当荷载超过20 kN 时,荷载-位移曲线呈现近似线性增大的特征;在非线性阶段,铜箔电极和环氧树脂黏接层与压电陶瓷刚度差异导致初期不协调变形;在近似线性阶段,压电单元的不协调变形减小并产生弹性变形;在3.0 kN和10 Hz荷载条件下,开路电压从224 V 衰减至104 V,压电单元的压电性能出现显著衰减,这是由于压电单元在高应力下,电偶极子的有序取向破坏而导致极化强度下降和压电材料机械老化。因此,需要通过单元组阵、封装结构和装置布设优化等方式调节压电单元受力以降低压电单元性能衰减风险。

4.2 重复荷载下压电性能衰减分析

试验测试选择(Φ20-4)×4P 压电单元结构为研究对象,选择荷载幅值5 kN和频率10 Hz的半波正弦荷载进行10 万次竖向加载。采用数字示波器监测压电单元每万次开路电压,绘制如图10所示的开路电压峰值-加载次数曲线。由图10可知:压电单元在10 万次加载阶段内,开路电压存在轻微波动但未出现衰减现象,开路电压基本维持在350~360 V。试验结果表明:制备的压电单元具有较好的工作性能,能够满足重复车辆荷载碾压工况。但由于室内荷载工况单一且作用次数较少,仍需在开放交通条件下进一步测试压电单元的电学性能,以更准确地评估其性能衰减规律。

图10 压电单元抗疲劳性能测试Fig.10 Fatigue resistance performance tests of piezoelectric units

5 结论

1)并联式压电单元能够获得更稳定的电压输出,从而降低接口电路能量转换难度;相同外径下的圆片式单元比圆环式具有更高的能量转换效率。此外,压电单元的开路电压与堆叠片数无关但与压电圆片厚度正相关,但需考虑生产成本和工艺难度选择合适的压电单元片数和厚度。

2)负载电阻的电压峰值和输出功率随阻值变化均呈现以下变化特征;电压峰值随阻值先增大后平稳,功率则随阻值先增大后减小。压电单元的输出功率具备的单峰特征可用于确定能量输出效率最高的阻抗匹配区间。

3)压电单元的开路电压随着荷载幅值增大而增大,两者具有线性相关性,而开路电压随荷载频率增加而小幅减小。因此,本文设计并制备的叠堆式压电单元在重载、低速车辆行驶路段能够获得更好的电学性能。

4)压电单元能够承受路面内部极限应力状态,但仍需优化单元受力,降低其压电性能衰退风险。本文设计并制备的叠堆式压电单元结构能够满足高应力、多轴载作用的路用要求。