脱盐水再沸器壳体失效原因分析及改造措施

2021-10-25吴保民吴保军

吴保民,王 强,吴保军

(锦西天然气化工有限责任公司 辽宁葫芦岛 125001)

锦西天然气化工有限责任公司现有装置设计能力为日产1 000 t合成氨、1 760 t尿素。1993年合成氨装置净化岗位脱碳系统中投用了脱盐水再沸器(100E14),2001年2月该设备的筒节焊缝出现明显泄漏,经现场检查,发现其壳侧中部一段长1 620 mm的筒节两端环焊缝及距环焊缝边缘30~60 mm区域内,先后出现多条平行于焊缝的横向贯穿裂纹,裂纹呈现轴线撕裂状。为了避免主装置停车,只能采用在线贴补的方法暂时将泄漏点盖住,其间泄漏点附近又产生l条新的裂纹,再次进行贴补。直至2001年6月年度大检修时,将该设备整体运回制造企业,更换损坏筒节并加装膨胀节进行彻底修复。

1 原因分析

1.1 工艺条件

来自低温变换装置2.85 MPa、230 ℃的工艺气进入冷凝液再沸器(100E12),温度降至158 ℃进入溶液再沸器(100E13),温度降至140 ℃进入100E14管侧,进一步降温至104 ℃进入吸收塔入口分离器(100V8)。来自冷凝液水泵(100P23 A/B)的43 ℃脱盐水经贫液冷却器(100E15)加热至73 ℃后进入100E14壳侧,进一步加热至126 ℃后送至除氧器(100V29)。

1.2 设备参数

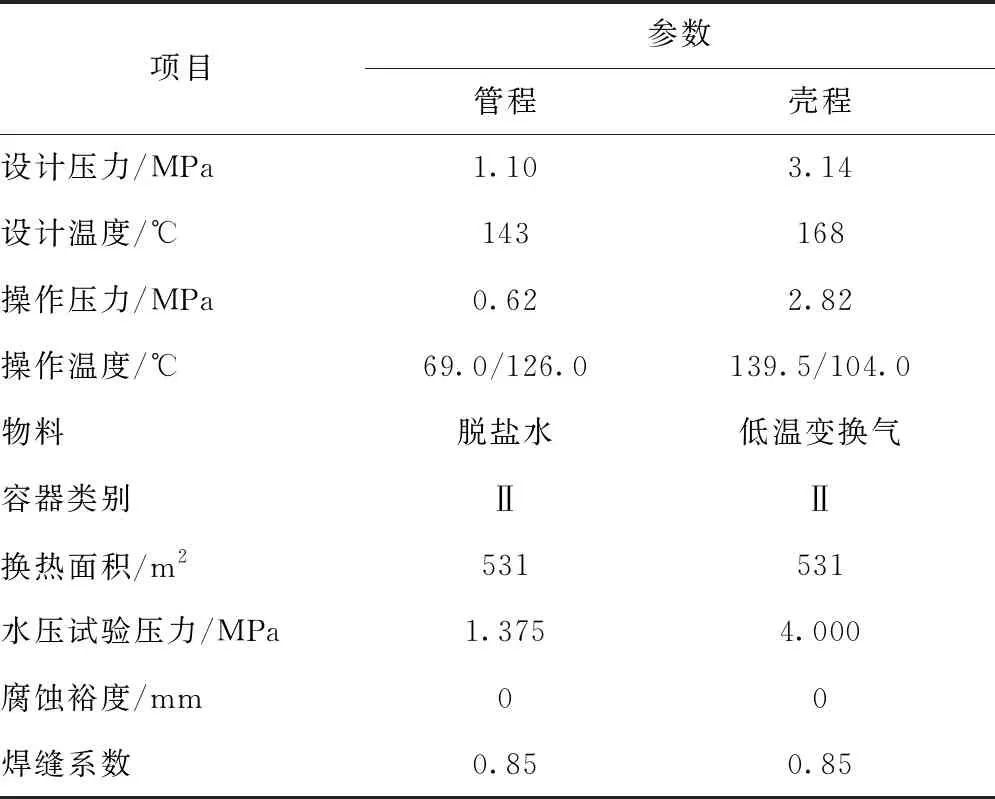

100E14的结构为固定管板式换热器,壳体直径D=1 100 mm,壁厚δ=10 mm,材质为0Cr18Ni9;换热管规格为Ф 25 mm×2 mm×7 500 mm,材质为0Cr18Ni9,共923根。100E14的设计参数见表1。

表1 100E14的设计参数

1.3 失效分析

脱盐水再沸器运回制造企业进行修复时,将损坏的筒节用碳弧气刨方法切割清除,发现中部筒节两端环焊缝及边缘出现多条横向裂纹,裂纹走向平行于环焊缝,分枝较少,属于奥氏体不锈钢的应力腐蚀破裂。

在固定管板式换热器中,由于壳程流体与管程流体之间存在温差,造成工作状态时壳体和管束的热变形量不相同,在使用过程中引起壳体和管束间产生膨胀差[1]。壳体和换热管通过刚性较高的管板固定在一起,从而使壳体和换热管受到轴向应力。换热器在加工制造过程中,壳体的组对与焊接存在残余应力。设备运行时,承受着设备本身的重力和管道中流体的重力。以上的轴向应力与残余应力以及设备本身和流体重力等因素的叠加,使壳体所受拉应力超过应力腐蚀裂纹的临界应力。因此,100E14的2次泄漏,主要是原始设计中换热器的内部结构存在缺陷,由管程和壳程温差所产生的轴向应力与外界因素综合所致。为了降低轴向应力,最初曾考虑调节折流板的间距或增加管板的厚度,这些措施虽然较为经济,但制造周期长,不利于企业的连续生产,因此最终决定在100E14的壳体上设置波形膨胀节,对管子与壳体的热膨胀差进行补偿,以降低壳体与管子因温差而引起的轴向载荷[2]。泄漏部位及加装膨胀节位置见图1。

图1 泄漏部位及加装膨胀节位置

2 改造措施

2.1 理论依据

2.1.1 无膨胀节的固定管板式换热器轴向温差应力

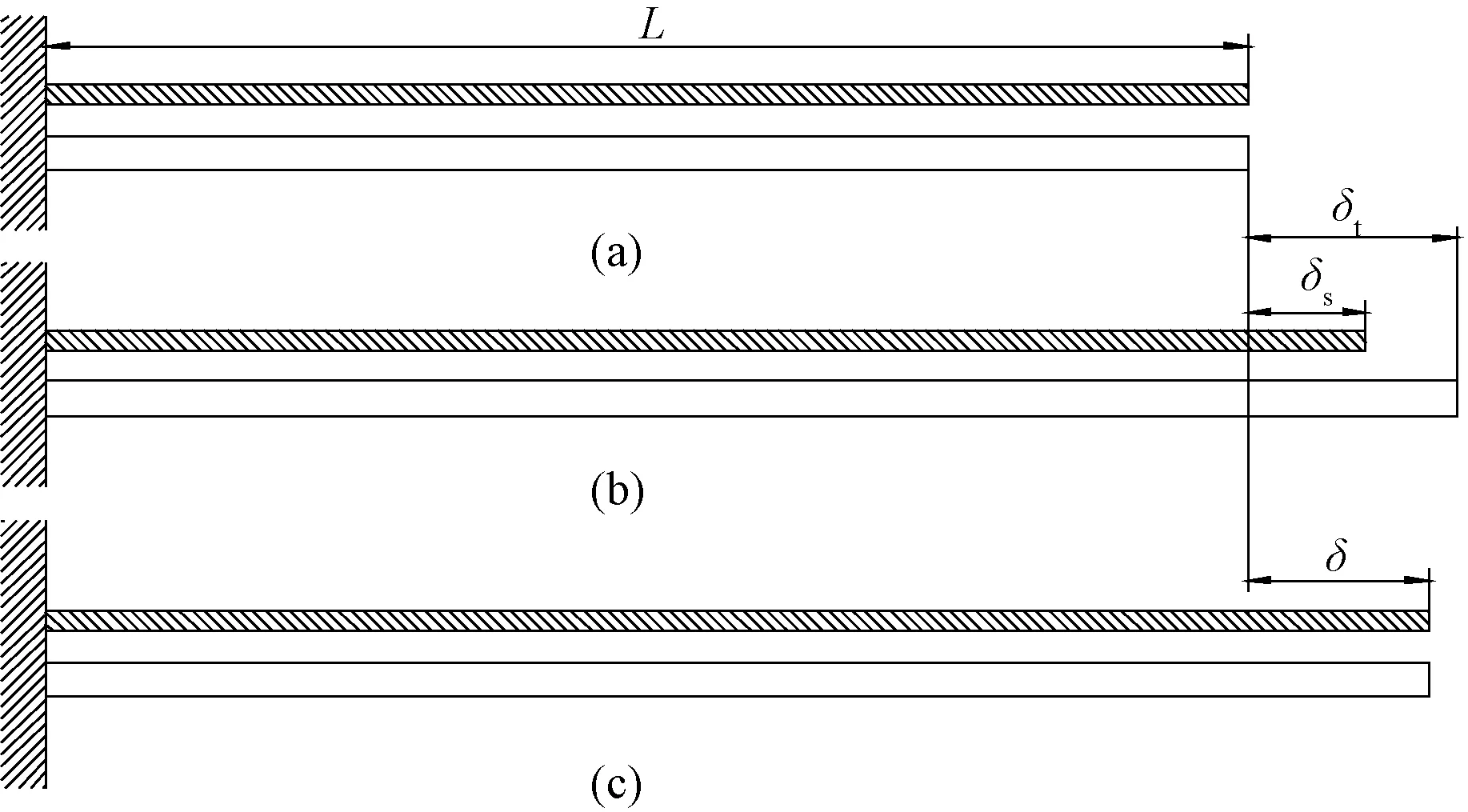

固定管板式换热器的管子与壳体的拉伸与压缩示意见图2。

图2 固定管板式换热器的管子与壳体的拉伸与压缩示意

在安装温度下,如图2(a)所示,壳体与管子的有效长度L均为7 500 mm。在操作状态下,如图2(b)所示,壳体和管子由于温度升高自由伸长,且管子的温度tt高于壳体的温度ts,势必产生各自不同的伸长量,管子自由伸长量δt和壳体自由伸长量δs可分别用式(1)、(2)计算:

δt=αt(tt-t0)L

(1)

δs=αs(ts-t0)L

(2)

式中:αt、αs——管子和壳体材料的温度膨胀系数,℃-1;

t0——安装时的温度,℃;

tt、ts——操作状态下管子温度和壳体温度,℃。

但换热管与壳体是通过管板连成一体的,如图2(c)所示,管子与壳体的最终伸长量δ必须相等,因此管子受到压应力作用,壳体受到拉应力作用,此拉、压应力就是温差应力。换热管的膨胀量因受壳体的影响比充分膨胀减少了δt-δ,壳体因受换热管的影响被拉伸了δ-δs,造成管子和壳体间产生了大小相等、方向相反的轴向温差应力,用F表示。

由于温差而使壳体被拉长的总拉伸力应等于所有管子被压缩的总压缩力。根据胡克定律可知管子被压缩的量:

(3)

而壳体被拉伸的量:

(4)

式中:Et、Es——管子和壳体材料的弹性模量,MPa;

At——换热管总截面面积,mm2;

As——壳壁横截面面积,mm2。

以上两式相加消去δ可得:

(5)

将式(1)和式(2)代入式(5)并整理,得管子或壳体的温差轴向力:

(6)

管子温差轴向力产生的压强为:δt=F/At。

壳体温差轴向力产生的压强为:δs=F/As。

2.1.2 设置膨胀节的固定管板式换热器轴向温差应力[3]

设置膨胀节后,由温差引起的筒体轴向应力用P表示。

如前所述,管子被压缩的量:

(7)

壳体在设置膨胀节后,膨胀节使壳体产生了一个δp的伸长量,壳体被拉伸的量:

(8)

以上两式相加消去δ可得:

(9)

由于δp取决于膨胀节的轴向刚度K和壳体轴向温差应力P,可知:

δp=P/K

(10)

将式(1)、式(2)和式(10)代入式(9)并整理,得管子或壳体的温差轴向力:

(11)

管子温差轴向力产生的压强为:δt=P/At。

壳体温差轴向力产生的压强为:δs=P/As。

比较式(6)与式(11)可知,固定管板式换热器设置膨胀节后,管子与壳体之间的轴向温差应力P比F明显减小。

2.2 实施方案

针对100E14在运行过程中2次出现横向裂纹的问题,采用更换新筒节的方法修复设备。新筒节用2个半圆筒节包扎的工艺制造,并在下部加装膨胀节。具体改造方案如下:

(1)在壳体上划线,将出现裂纹的壳程中部长1 620 mm的筒节用碳弧气刨方法切割去除,且保证两切割口间的间距为1 800 mm,再用Ф 180 mm角向磨光机清除筒节上的碳化物,并按焊接工艺要求修磨外坡口,碳弧气刨和磨削过程中注意保护换热管。

(2)对两端管子与管板的角焊缝进行探伤检查,然后对拆开筒体后露出的列管进行检查,最后对未发现裂纹的筒体全部进行着色探伤检查,若发现裂纹,则需进行清除、补焊。

(3)2个半筒节加工好坡口后,进行两半圆筒节与再沸器上部壳体的组对以及两半圆筒节间的组对(利用工装),并点焊定位,预留出长226 mm的距离,以利于组对膨胀节。

(4)将膨胀节从纵向中心处用铣床割为两半,加工坡口后,把膨胀节用点固工装组对到筒节上,保证补偿器的安装部位在支座与壳侧入口之间。

(5)以上各处焊接需保证对接焊缝的间隙为2~3 mm,对口错边量≤2 mm,定位焊采用手工钨极氩弧焊。

(6)焊接采用手工钨极氩弧焊打底,电弧焊填充并盖面,先焊2道纵焊缝,再焊2道环焊缝,焊丝采用H0Cr21Ni10,焊条采用A102。焊接时严格执行焊接工艺规范,保证全焊透结构。

(7)焊缝表面质量检查:错边量不大于2 mm,棱角度不大于2.8 mm,加强高2~3 mm为宜;着色探伤检查。

(8)参照行业标准《承压设备无损检测 第3部分:超声检测》(JB/T 4730.3—2016)对焊缝进行20%超声波探伤,Ⅱ级合格。

(9)焊缝经检查合格后,以1.375 MPa(表压)进行水压试验。

在改造过程中,还要注意膨胀节在换热器中的安装位置[4]。膨胀节应避开筒体内折流板安装,若折流板与膨胀节的位置重叠,一部分流体就会直接从膨胀节中流出,造成换热效率的降低。特别是立式换热器,还需考虑支座及梁的位置[5],若膨胀节安装在支座上面,既会承受由换热器的自重而产生的轴向附加载荷,也会使支座下移,降低换热器的稳定性,因此膨胀节应设置在支座的下面,尽可能置于换热器的重心之下。

3 经济效益

(1)停车检修带来的经济损失

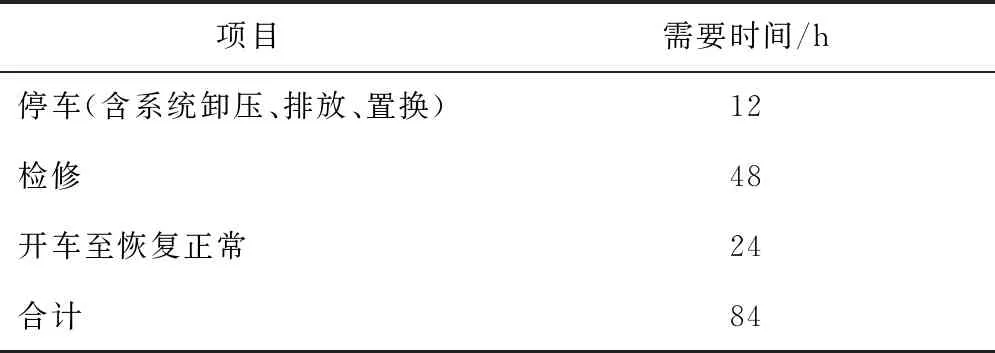

停车检修100E14所需时间见表2,造成了一定的经济损失。

表2 停车检修100E14所需时间

损失的氨产量:1 000×84÷24=3 500(t)。

折算为损失的尿素产量(每吨尿素氨耗为0.572 t):3 500÷0.572=6 118.88(t)。

吨尿素按1 500元计,则损失产值:6 118.88×1 500÷10 000=917.83(万元)。

(2)资金及工期

固定管板式换热器改造后节约了资金,节省了工期,数据见表3。

表3 设备整体采购与加工维修所需费用及工期

由表3可知,只更换100E14的筒节而不进行整体更换,不仅节约了加工制造费用,而且缩短了工期。

4 结语

100E14的改造只对筒节进行了更换,投资少、工期短、见效快,解决了腐蚀泄漏问题,使设备的运行周期大大延长,为装置的安全、稳定、长周期运行创造了条件。改造后的再沸器运行至今近20年未发生泄漏,完全满足生产的需要,表明固定管板式换热器增加膨胀节的修复方案可行。本次对换热器壳体的成功处理,也为今后类似容器的故障处理提供了一种新的思路。