涤纶熔体直纺复合丝生产的设备改造

2021-10-25江苏恒力化纤股份有限公司任怀林

江苏恒力化纤股份有限公司 任怀林/文

1 引言

POY+FDY涤/涤复合丝不但有FDY的垂感,还有POY的绒感,配合下游织造、染整工艺,能使织物具有良好的悬垂性、毛感和麻感等特性,广泛用于针织(大圆机)、机织(喷水、喷气、剑杆)等各种纺织机械,主要用于仿毛、绒、麻类面料。如:氨纶汗布、套装、裤料、复合雪纺、绒雪纺、水洗纺雪纺皱、法国绒乱麻、风衣面料等;面料手感柔软又富于弹性,不起皱且线条流畅,布面饱满,悬垂性强,主要面对高档女性时装,出口日韩等国家。

以往POY+FDY涤/涤复合丝的生产方式分为两个步骤,在涤纶纺丝工艺中,分别由POY设备和FDY设备生产出两种丝后,再使用机械通过压缩空气加网络复合而成。现在,对现有的涤纶熔体直纺FDY生产线,通过改造纺丝上油系统及牵伸卷绕装置,可完成在纺丝设备上同时制出POY丝和FDY丝,并将它们直接复合的一步POY/FDY复合纺丝法。本方法使原丝生产工程简单化,大幅降低成本,并能够生产出品质均一的产品。

2 卷绕设备的改造

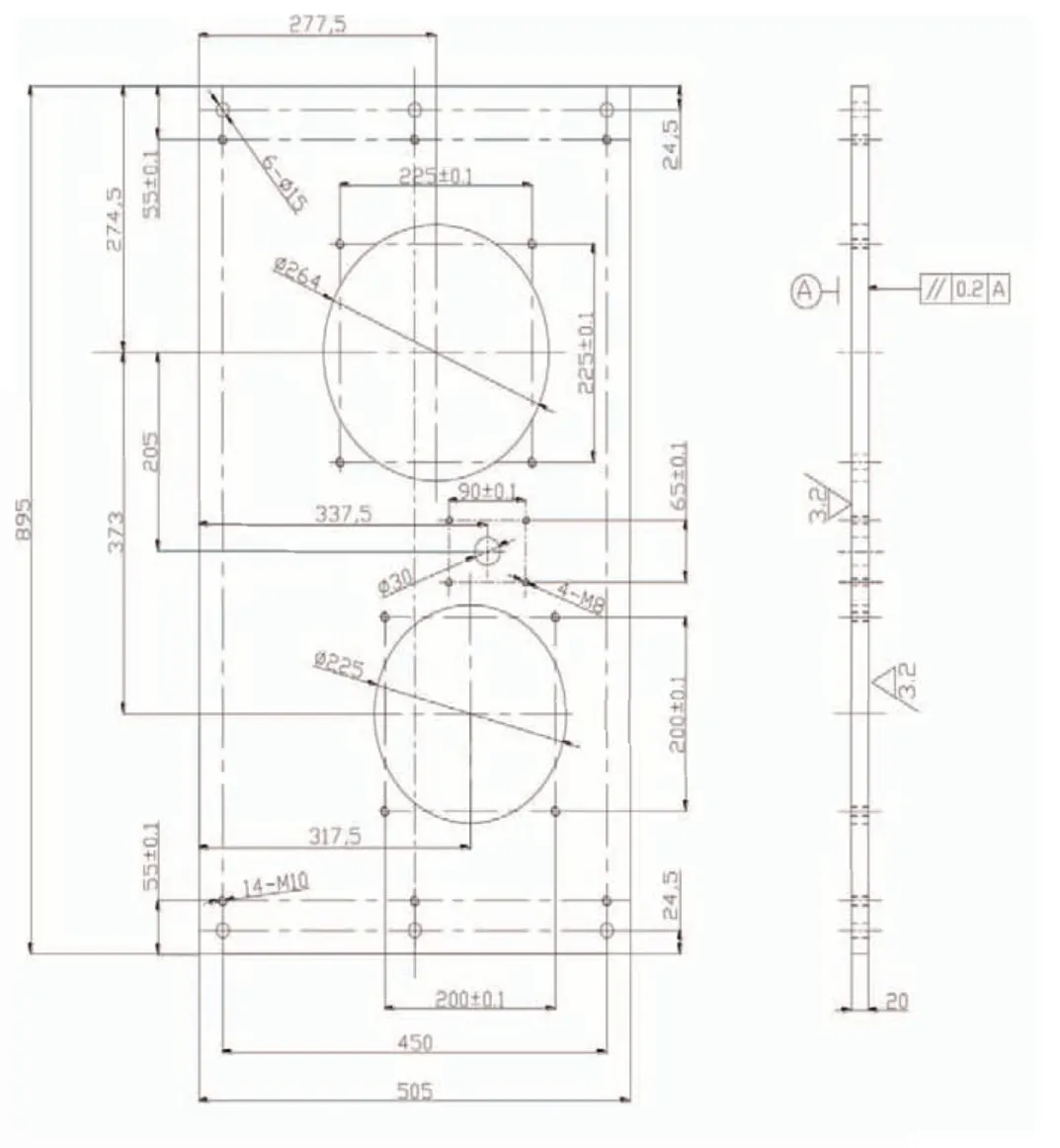

2.1 热箱底板设计

通过对本企业生产现场现有设备的分析及生产复合丝工艺对设备的要求,得出结论:生产复合丝对设备的改造主要集中在牵伸卷绕设备上,而牵伸卷绕设备改造的核心主要是一热箱内的改造。生产复合丝工艺要求在一热箱内需要有热牵伸辊、气动分离辊和导丝盘等,其在箱内的位置自上而下也是热牵伸辊、气动分离辊、导丝盘。而现有设备一热箱内是热牵伸辊、分离辊,其在箱内的位置自上而下分别是分离辊,热牵伸辊。显然,一热箱内的设备已不能满足要求。经过细致的分析探讨,将分离辊马达用作导丝盘马达,并按热牵伸辊、气动分离辊、导丝盘在热箱内的排布及安装尺寸,重新设计热箱底板。设计时,底板总体尺寸不变以保证热箱能继续使用。热箱底板的设计难点在于热牵伸辊、气动分离辊、导丝盘的安装位置既要满足工艺要求又要便于操作人员升头。经过精心设计,最终热箱底板图纸设计完毕。为验证热箱底板设计是否合理,将热牵伸辊、气动分离辊、导丝盘按设计图纸的安装尺寸进行了模拟,模拟位置正确合理。

图1 热箱底板图

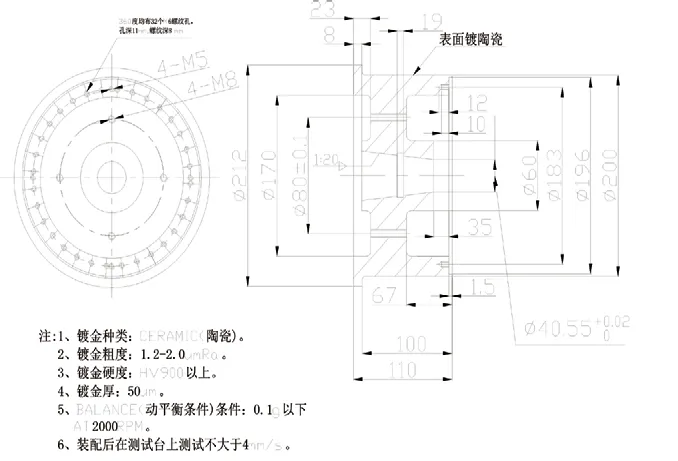

2.2 导丝盘设计

导丝盘是生产复合丝的重要部件,它对POY丝有稳定张力和导丝的作用,设计时需考虑:

2.2.1 导丝盘的外形尺寸:通过分析导丝盘的安装位置及周围空间大小,确定导丝盘外形尺寸(¢200x110mm)。

2.2.2 导丝盘的表面镀层及粗糙度问题:根据纺POY丝所需具备的导丝盘表面握持力,通过分析确定导丝盘表面镀层及粗糙度。

2.2.3 导丝盘在高速运行中产生的噪声:为了降低导丝盘的重量,在其余结构无法减轻的情况下,在支撑筋板上开孔,这些孔会使导丝盘在高速运行中产生噪声,再增加端盖护板可避免噪声产生,同时解决安全问题。

2.2.4 导丝盘动平衡问题:导丝盘的前端面设计有分布均匀的平衡螺丝孔,用来解决导丝盘动平衡问题(通过动平衡仪检测,用加减平衡螺丝的方法,使导丝盘动平衡达到要求值:2000rpm时,0.1g以下)。

图2 导丝盘图

2.2.5 与原分离辊马达匹配的问题:导丝盘直接装配在马达上,按照卷绕工艺要求,导丝盘应保持稳定匀速运转,以保证均匀的丝条速度,减少张力波动,造成条干不匀。设计时需对其驱动功率进行计算。

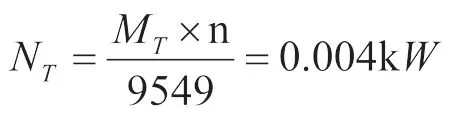

①导丝盘正常运行驱动功率计算

在正常运行中,导丝盘驱动所需功率为:

Nd1=Nb+NT+Ng

式中,Nd1—正常运行时导丝盘驱动所需功率;Nb—导丝盘附加于马达轴承上的所耗功率;NT—导丝盘牵引丝束用的功率;Ng—导丝盘旋转空气动力阻力所损失功率

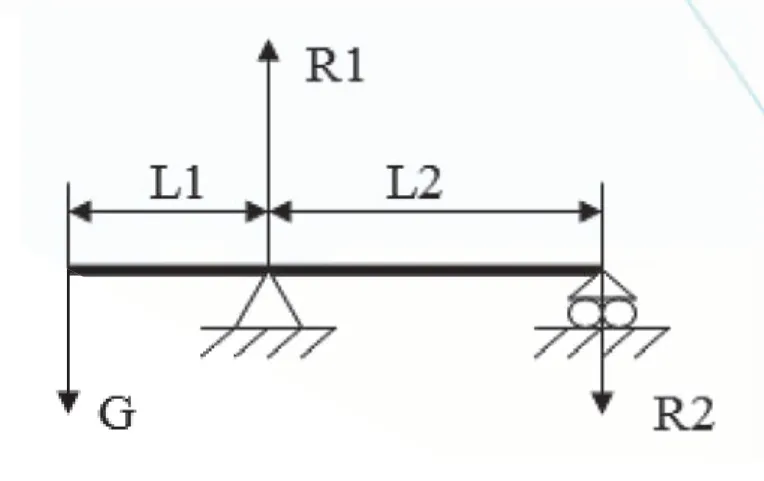

图3 导丝盘系统受力简图

I.导丝盘轴承摩擦转矩和功率

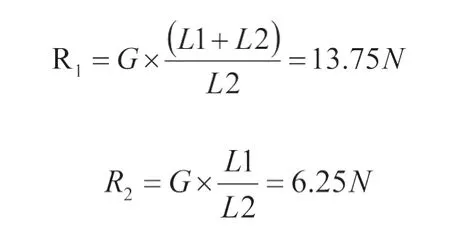

导丝盘轴结构可以模拟成如图3所示的一端外悬的支梁。按静力学平衡原理,计算轴承上作用力:

式中G—导丝盘质量,为7.5kg;L1,L2距离分别为300mm和250mm.

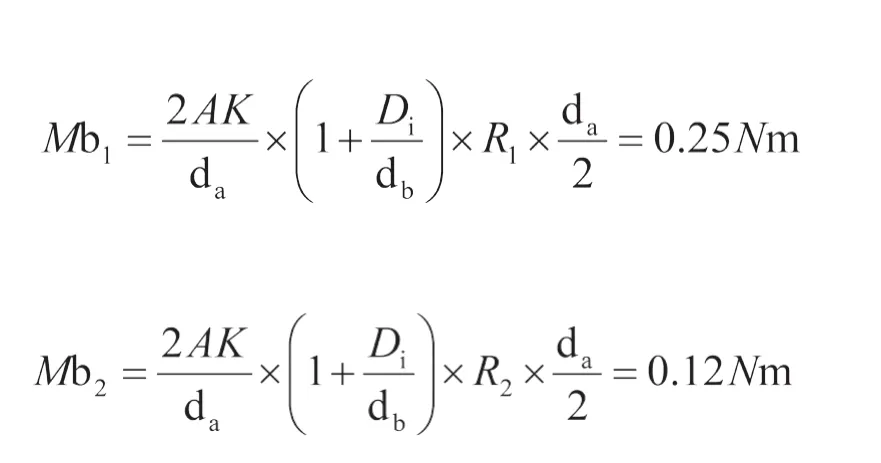

每只轴承上的摩擦转矩按下式得出:

式中da—导丝盘轴直径,为43 mm;A—轴承系数,选取1.4;K—滚动摩擦系数,选取0.002;Di—轴承滚道直径,分别为45 mm和35 mm;db—滚动体直径,分别为8 mm和6 mm

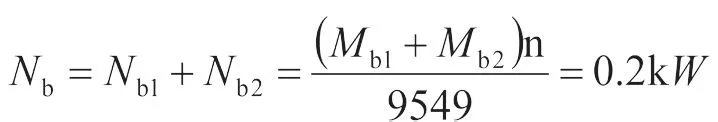

导丝盘系统轴承摩擦耗用功率为:

式中n—为导丝盘转速,5250rpm。

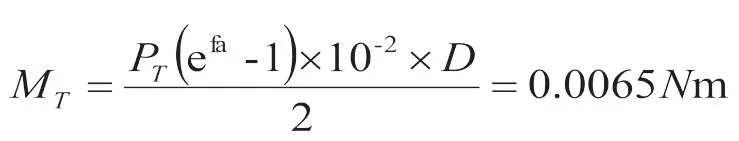

II.导丝盘牵拉丝束转矩和功率

丝束牵引转矩可按下式计算:

式中PT—被牵引丝条张力,取10;e—自然对数的底数;a—丝条包角,取144度;f—丝条与导丝盘的摩擦系数,取0.2,查表得efa值为1.65;D—Mg=cpV2导丝盘直径,为200 mm。

丝束牵引耗用功率为:

式中n—为导丝盘转速,5250rpm。

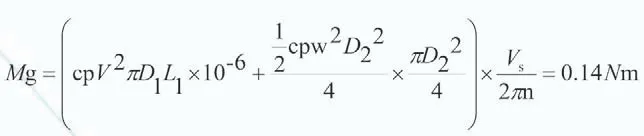

III.导丝盘空气动力阻力矩和功率

导丝盘空气动力阻力矩按下式计算:

式中,c—阻力系数,取0.005;p—空气密度,为9.81×1/8kg/m3;w—导丝盘的角速度,为550弧度/秒;D2—导丝盘圆盘部分直径,为200 mm;Vs—卷取速度,为3350m/mim;n-为导丝盘转速,为5250rpm。

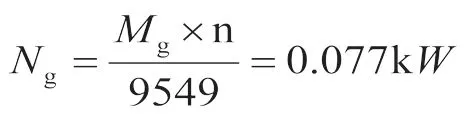

空气动力耗用功率为:

式中n—为导丝盘转速,5250rpm。

所以在正常运行中,导丝盘驱动所用功率为:

Nd1=Nb+NT+Ng=0.28kW

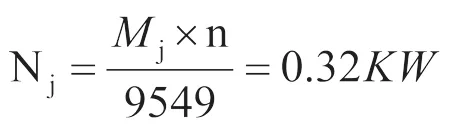

②导丝盘的起动功率计算

在设计中,选用驱动马达要考虑正常运行情况,同时要考虑启动状况。

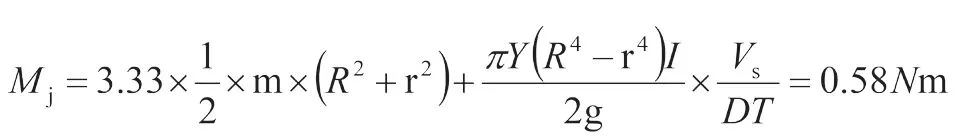

惯性力矩计算:

式中,m—导丝盘的质量,为7.5kg;Y—导丝盘比重,为7800kg/m3;g—重力加速度,为9.8N/kg;I—导丝盘长度,为110 mm;R—导丝盘半径,为100mm;r—圆孔半径,为21.5mm;Vs—卷取速度,为3300m/min;T—起动时间,为60s;D—导丝盘外径,为212 mm。

导丝盘起动惯性耗用功率为:

式中n—为导丝盘转速,5250rpm。

导丝盘马达采用变频控制,通过把导丝盘正常运行驱动功率和启动功率相加等于0.32KW,说明导丝盘可与原有分丝辊马达(0.1~1KW)配套使用;实际上机运行也正常,能满足纺丝工艺要求。

2.3 各种导丝器安装支架、导丝支架、网络支架及气动分离辊安装底座、导丝盘马达安装底座、网络器用底板等的设计

根据生产复合丝的丝路走向,丝束未进入新网络器(即FDY丝与POY丝合股网络器)前,FDY丝和POY丝均按各自不同的丝路走动,经现场观察、分析和测量,在不破坏原有设备的前提下,本着节约改造成本和保持设备、丝路美观的原则,在充分利用现场原有固定结构的基础上合理设计了FDY丝的预网络器前置支架、POY/FDY各自的导丝器安装架、导丝架和合股网络器支架等。新设计的气动分离辊安装底座、导丝盘马达安装底座、网络器用底板:分别为气动分离辊、导丝盘马达、FDY丝与POY丝复合网络器量身定制,设计尺寸都经过严格计算、比对,成功解决了复合丝的丝路问题。

3 纺丝上油系统的改造、压空的选择及现场安装试验

根据生产复合丝的工艺,不用油轮上油;另POY丝也需上油,所以纺丝上油采用的是油架双油嘴上油,即在油架上新增一倍的油嘴给POY丝上油。所以需重新设计上油装置,要具备:

3.1 可调整性:上下、前后、左右及15°以内的角度方向均可调整,另需粗调和精调。

3.2 牢固性:上油要具有一定的强度,保证不会产生晃动。

3.3 购置精度高的1进24出的德国Mahr油剂上油泵等。

3.4 生产复合丝所需改造的物品都准备齐全后,按计划一一拆除现场不用的设备,然后装上设计加工的零部件。整个改造安装过程进行的很顺利。改造安装完后,通过工艺试纺和工艺调整后,改造试验成功。但仍存在一个问题:每次断头时导丝盘电机转子都易缠丝,为了解决这个问题,设计增加防护罩,成功的避免了导丝盘马达转子缠丝问题。

4 压缩空气供给系统改造问题

由于FDY丝与POY丝合股用的网络器和气动分离辊都需要较大的压空用量,单个位可临时用卷绕压空和剪刀压空。但批量改造时,稳定且能满足生产复合丝的压空来源就成了关键。为了能获得满足FDY丝与POY丝合股网络器和气动分离辊的压空,从压缩空气站引来足量的压空并建造了空压过滤、调压系统,通过压空管道把过滤、调压后的压空输送到每个需要改造的纺位,并且供FDY丝与POY丝复合网络器的压空和气动分离辊的压空都能实现单独调压控制。

5 总结

对卷绕设备及纺丝上油系统的改造,本着满足生产复合丝工艺条件为宗旨,以不破坏或少破坏原有设备和节约改造成本为前提,认真设计,不断优化设计方案和设计尺寸,认真检测每一个外出加工零部件,从而使设备改造既经济又成功,为公司新品POY+FDY涤/涤复合丝的成功开发奠定了基石。至目前为止,12头、20头、24头FDY设备均成功改造,累计改造复合丝纺位996个,产量达18.65万吨/年,新增经济效益37300万元/年,提升了企业市场竞争力。