某纯电动汽车两挡变速器分析及优化研究

2021-10-25邓才荣

邓才荣 党 波

(西京学院,陕西 西安 710000)

1 概述

近几年来,汽车的保有量在逐渐变大,随之带来的是汽车的燃料短缺问题变得明显,全球面临的能源和环境变得严峻突出。能源消耗带来了环境污染的问题加重,各个国家都在努力寻找合理的控制和解决方案。中西各国汽车生产厂商在积极的投入许多的资本在纯电动汽车方面,使得纯电动汽车的开发和相关研究进展加快,纯电动汽车变速器将成为未来纯电动汽车研究发展一大方向。

2 变速器优化研究的现实应用意义

我们过去所使用的方法,更多是在车身结构和发动机的改造,但是这些相对已经较为成熟了,发展的空间到达了现有技术的瓶颈,弯道超车不如换道超车,思想在进一步深化,我们试图去寻找其他的解决方向和突破。要想电动汽车得以发展,一个重要问题是解决变速器这一核心组成部分之一,变速器的性能极大影响汽车的使用时经济性、动力性和乘坐的舒适度。本文选取以纯电动汽车两挡变速器作为研究对象,希望有新的突破来适应未来发展的趋势,也是本论文的研究意义所在。我们从实验数据和实际经验发现,变速器的功效能弥补电机的缺陷,在电机与驱动轮的间隙间留有一个间隙,用于安装变速器,这样一来可以合理的调配电机的工作高效区间,很大程度减少电池和电机的负担,并且也能使得汽车在遇到不同路况的时候能够去适应新的条件,从而提高行驶性能。这种配置方式结构相应简单,费用较低,所以,在电机和电池等技术还没有突破时,装载传动装置是非常必要的。

在电动汽车里面装载两挡变速器,可以大大的发挥电机的功效,极大的降低电动汽车其他的技术的要求,而且它能有效地减少纯电动汽车的成本,还可以降低电动机的体积和重量等参数。

3 纯电动汽车动力传动系统的参数匹配优化

3.1 电动汽车动力系统的设计要求

影响电动汽车的性能因素有很多,包括电动汽车的电池、电机的品质等,但其中非常重要的一个方法是对传动系统的进行优化。在纯电动汽车的传动系部件的参数设计中,对纯电动汽车的动力性、经济性和续航里程中有很大的影响,其中包括电机功率和转矩等合理的匹配。参数的选择不合理,所匹配出来的性能就会使得电动汽车最高车速偏离最高档位上。所以,在进行动力传动系统的参数进行优化时,需要考虑从汽车的经济性对汽车传动比进行有效匹配,才能整车的性能有所提高。

我国国家乘用汽车技术条件标准中规定,在纯电动汽车中明确的动力性要求。汽车在国家标准规定的测试中,每30 分钟的最高车速不低于80km/h,并且10 秒内加速不低于50km/h。对测验时的爬坡度要求最大爬坡度不能低于20%。并且,续航里程也不能低于80km。

3.2 电动汽车驱动电机的参数确定

纯电动汽车使用的电动机较工业上所使用的电动机所处的环境有很大不同,所以对汽车使用的电动机技术条件要求更高。当汽车在外界温度和道路条件下发生变化时,它们可能会受到恶劣的工作条件的影响。纯电动汽车的电机对过载能力、最高速度和工作效率都有非常高的要求。电机的安装方式一种是不需要驱动轮,它本身拥有多个电机结构。另一种是使用了变速器的单一电机,主要是通过差速器的转化驱动车轮。大部分电动汽车仍然会使用单电机结构,因为变速器给电动汽车性能带来的改变是非常大的。目的是为了提高汽车的驱动电机和变速器相匹配度,电机参数则要根据汽车的性能要求来进一步确定。

在整个设计过程中,电动机的驱动功率要根据电动汽车要求的最高稳定车速进行选择,电动汽车在水平良好路面时,其驱动电机的额定功率要高于最高稳定车速匀速行驶的阻力功率。所以,在选择电机时要对电机额定功率、峰值功率、基速和转速这四个基本参数进行分析计算。

3.2.1 电机额定功率

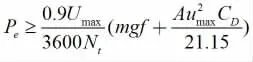

电动机的额定功率要符合汽车最高速度的驾驶条件的要求。在实际中,电动机额定功率的下限常常以最大转速的90%进行计算。我们设计最高车速为Umax,根据公式求得Pe22.67kw。

其计算公式为:

式中:f 为滚动阻力系数;Nt为传动系统的传动效率;g 为重力加速度9.8m/s2。

3.2.2 电机峰值功率

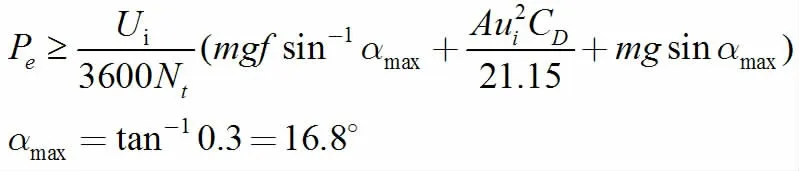

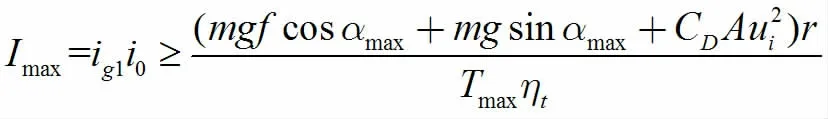

峰值功率要符最大速度、最大坡度和加速时间三种条件下的,然后计算三种驱动条件下的功率,取值通常是它的最大值。其中αmax为最大爬坡度,计算得到Pe≥41.66kw。

最大爬坡度所需功率公式为:

式中:ui为爬坡时的稳定车速;g 为重力加速度9.8m/s2。

挡位的传动比会影响加速时间,所以电机的选择是在其后进行选择。根据经验公式计算以及计要求和汽车整车参数计算可得,Pe≥50.22kW。

加速时间所需的功率Pe公式为:

式中:δ 为质量转换系数。

3.2.3 电机基速和最高转速

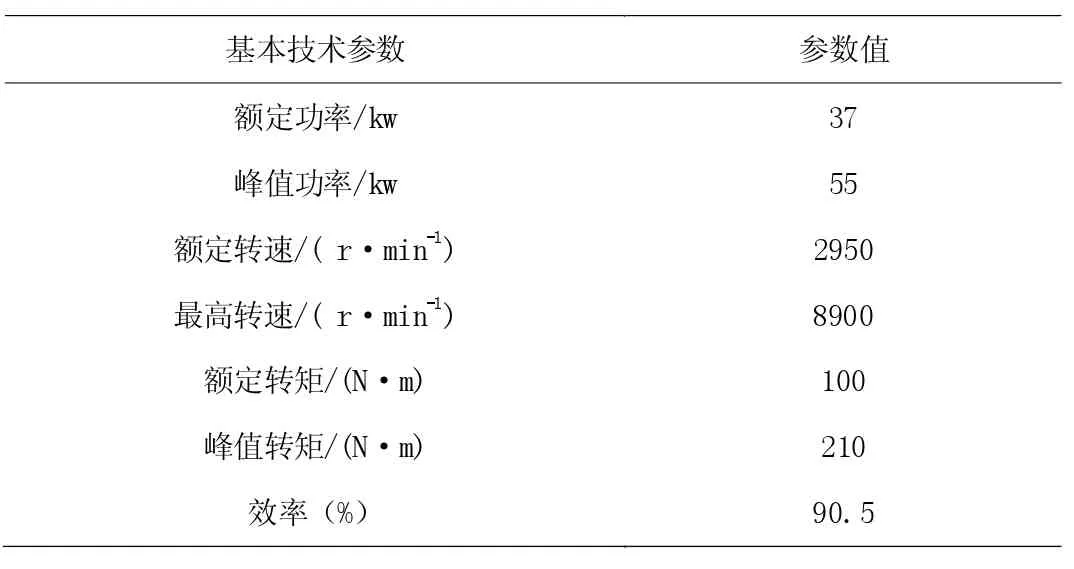

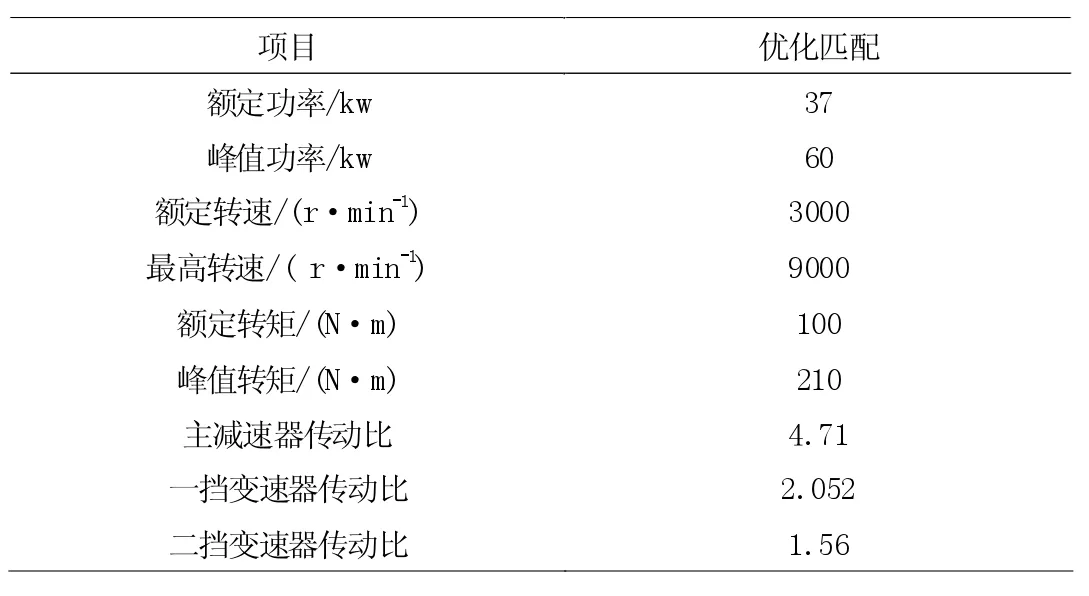

根据转速不同可以分为低、中和高三个等级转速电机。一般来说,对于驱动电机的最高转速和汽车的动力性成正比,转速越高动力性越好。但是,电机的转速不宜过高或者过低,过高时对电机的制造成本要求增加,对机器磨损也会相应增加,最终的经济性也会变得更差。所以,保证设计要求情况下,重复考虑到传动效率以及经济性,电动机转速的选择应该合理范围。综合上面阐述,选择驱动电机型号为Y200L2-2,技术参数如表1。

表1 驱动电机型号Y200L2-2 参数

3.3 传动系统参数匹配

由于路况和工况的变化性,所以纯电动汽车的运行需要多种的变速比。目前的技术条件的现状,诸如电池和电机等性能不能达到理想的技术效果,所以还是需要变速器的加持。

3.3.1 传动比范围确定:一挡变速器和二挡变速器应该满足以下原则,一挡传动比的加速能力在0-100km/h,并且其最小值能够在汽车最大爬坡度的要求下。其中一挡传动比的最大值不会出现驱动轮滑转;二挡传动比的最大值要满足驱动电机最高转速可以到达最高车速。

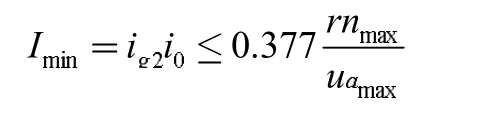

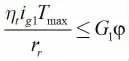

3.3.2 最小传动比的确定:传动系最小传动比受转速比以及车速影响,其关系式为:

3.3.3 最大传动比的确定:传动系最大传动受比峰值矩和爬坡度最大影响,其关系式为:

由于道路条件不同要考虑到电动汽车的驱动车轮与路面的附着条件,当汽车满载水平道路时载荷为G1。其关系式为:

式中,φ 为路面附着系数。

总成传动比要考虑动力约束,同时要考虑变速器的尺寸等大小,另外对于减速比大时带来的噪音大、滑动等问题。传动比的确定:通过分析最低挡的速度比应该满足汽车在电动机最大的最大输出扭矩下的爬坡度,最低的车速最大以最低稳定车速行驶;并且电动机的输入轴的转速也应该尽量的减小,同时也要保证它的速度较高情况下的效率。在实际的计算时的取值,对于两挡变速器的取值范围也要适当减小。

3.4 传动系统齿轮传动比计算

通过分析最低挡的速度比应该满足汽车在电动机最大的最大输出扭矩下的爬坡度,最低的车速最大以最低稳定车速行驶;并且电动机的输入轴的转速也应该尽量的减小,同时也要保证它的速度较高情况下的效率。对于档位下的传动比也有要求满足一挡情况下爬坡的能力,这是为了保证汽车在低速情况下也能够进行有效的工作。汽车在爬坡传动比的时候保证电机能够以最大的输出转矩进行工作,同时驱动轮与路面有足够的着地能力。

并且,在实际路况下导致驱动力不连续导致换挡动力不足或者中断,原因可能是两个挡位间的传动比没有合理的匹配,最终影响驾驶体验。在进行匹配时候要对经济性和动力性的考虑,也要对变速等结构的尺寸等问题限制。最后在实际的计算取值,要对于两挡变速器的取值范围也要适当减小。

按照国家标准范围内选用斜齿轮法向模数2.0mm;压力角α 使用标准压力角为20°;斜齿轮的螺旋角β 选择会受齿轮的强度的影响,其角度越大,齿轮的强度和啮合的重合度越高,性能更加平稳,产生的噪声也会变小。但是在超过30°齿轮的抗弯强度会大幅度下降。因此在选择时要合理选择,在这里我们选择21.3°;齿轮宽度输入轴一挡齿轮分别为b1=19mm 和23mm,输入轴二挡齿轮b1=39mm 和36mm;汽车中所使用的变速器齿轮都为标准h*a=1.0。

3.4.1 各挡齿轮参数的计算

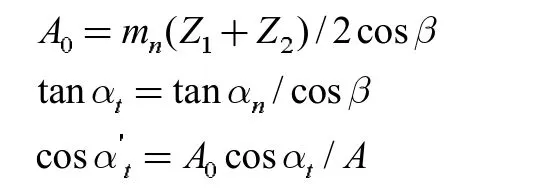

根据前面确定的传动比和中心距等参数齿数进行计算,得出Z1=18,Z2=37,则实际的一挡传动比ig1=2.052。其中一挡齿轮参数计算公式为:

联立方程

为进行有效的克服齿轮根切提高齿轮强度,我们需要对齿轮进行适当的角位移。

计算端面啮合角、中心距和端面压力角:

得A0=58.99mm,αt=21.325°,α't=21.40°。

3.4.2 二挡齿轮参数的确定

联立方程可以求出实际的一挡传动比Ig2=1.56。

综合上述分析和计算,得到一挡传动比为2.052,二挡传动比为1.56,主减速器传动比为4.71。动力总成参数优化如表2 所示。

表2 动力总成参数优化结果

4 研究总结

全球环境下,电动汽车的发展是必然趋势。但是,传统内燃机的汽车存在已经相当长时间了,发展也相当成熟了。要使得电动汽车的性能能够满足人们的使用要求,需进一步发展电动汽车的配套设施,使之更加全面、通用,更加贴近人民生活。然而,电机系统和变速器电动汽车重要部分,能影响到电动汽车整体性能。电机和电池发展由于技术的瓶颈,很难满足现在电动汽车的技术要求。需要变速器的加持改善电机和电池整体性能表现,才能满足当前电动汽车的动力性和经济性。在坡道低速行驶时,电动汽车使用大传动比可降低在高负载后产生的负载电流,减少电机发热。变数器优化可以改善电机运行工况,进而减少电池深度放电,这样一来电机和电池的可靠性和安全性也提高了。并且,对不同车型的性能要求就能降低,间接提高了电机的实用性问题。变速器优化设计,提高电动汽车性能的同时减少了其他部件的技术要求,为了纯电动汽车进一步的发展提供理论依据。