某汽车厂动力站监控系统设计

2021-10-24白云涛王新宇兰亚志

齐 峰,白云涛,王新宇,兰亚志

(1.吉林化工学院 信息与控制工程学院,吉林 吉林 132022; 2.吉林嘉德蓝天环境技术有限公司 工程部,吉林 吉林 132022;3.吉化集团吉林市星云化工有限公司 机动部,吉林 吉林 132022)

最近几年,随着汽车产业的快速发展,汽车产业中竞争越来越白日化,其中汽车生产质量的稳定性,就显得至关重要.生产中所需要的动力水、冷却水、压缩空气的质量,是保证生产质量的最基本的参数,所以对于动力站重要数据的监控和记录,是必不可少的.

1 汽车厂动力站

动力车间是为整个汽车生产流水线提供循环冷却水、压缩空气、冷却水等动力的枢纽,其中循环冷却水是通过变频电机驱动离心水泵,将出水压力通过PID的控制方式定压在6~7 Bar,最后通过供水管道输送至生产车间,冷却水流经车间以后,再通过回水管道回到凉水塔中,使用风扇对回水降温后,冷却水最终回流至循环冷却水箱中[1].经过空压机产生压缩空气后,压缩空气通过空气管道进入干燥机,将压缩空气中的水和油成分去除,干燥后的压缩空气通过压缩空气管道进入生产车间,空压机的出气口压力设定值为9~10 Bar.动力站的工艺流程图如图1所示.

图1 动力站工艺流程图

2 系统控制方案

动力站现有设备如下:空压机3台,干燥机3台,循环冷却水控制柜1台,每台设备都由西门子S7-200作为控制单元;根据用户要求需要将空压机、干燥机、冷却风机、循环冷却水和压缩空气相关参数采集到PLC中,并通过上位机动态显示[2],系统拓扑图2所示.

图2 网络拓扑图

2.1 动力水供水PID控制

动力水是车间的主要动力来源,系统通过变频器控制盘设定供水压力值作为设定值,采集二次网供水压力参数作为反馈值,利用变频器自带的PID控制程序即可实现恒压供水的效果[3].

2.2 S7-200 PLC系统参数采集

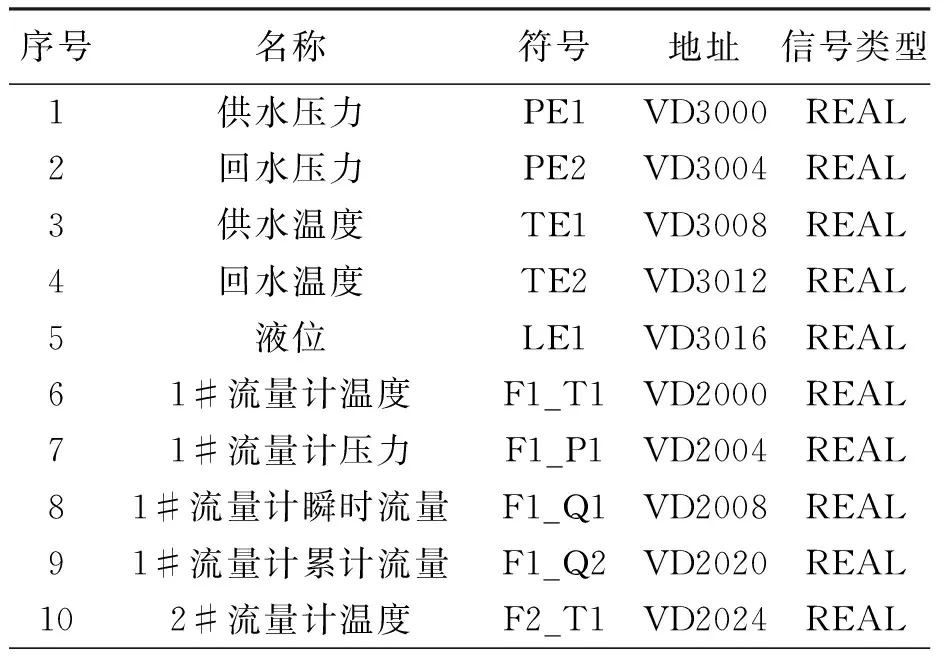

将循环水供水压力、循环水回水压力、循环水供水温度、循环水回水温度、水箱液位通过模拟量采集方式[4];将配送至各分厂的压缩空气的瞬时流量和累计流量通过RS485通讯的方式,采集到新增S7-200系统中,部分采集参数I/O如表1所示.

表1 S7-200I/O点表

续表

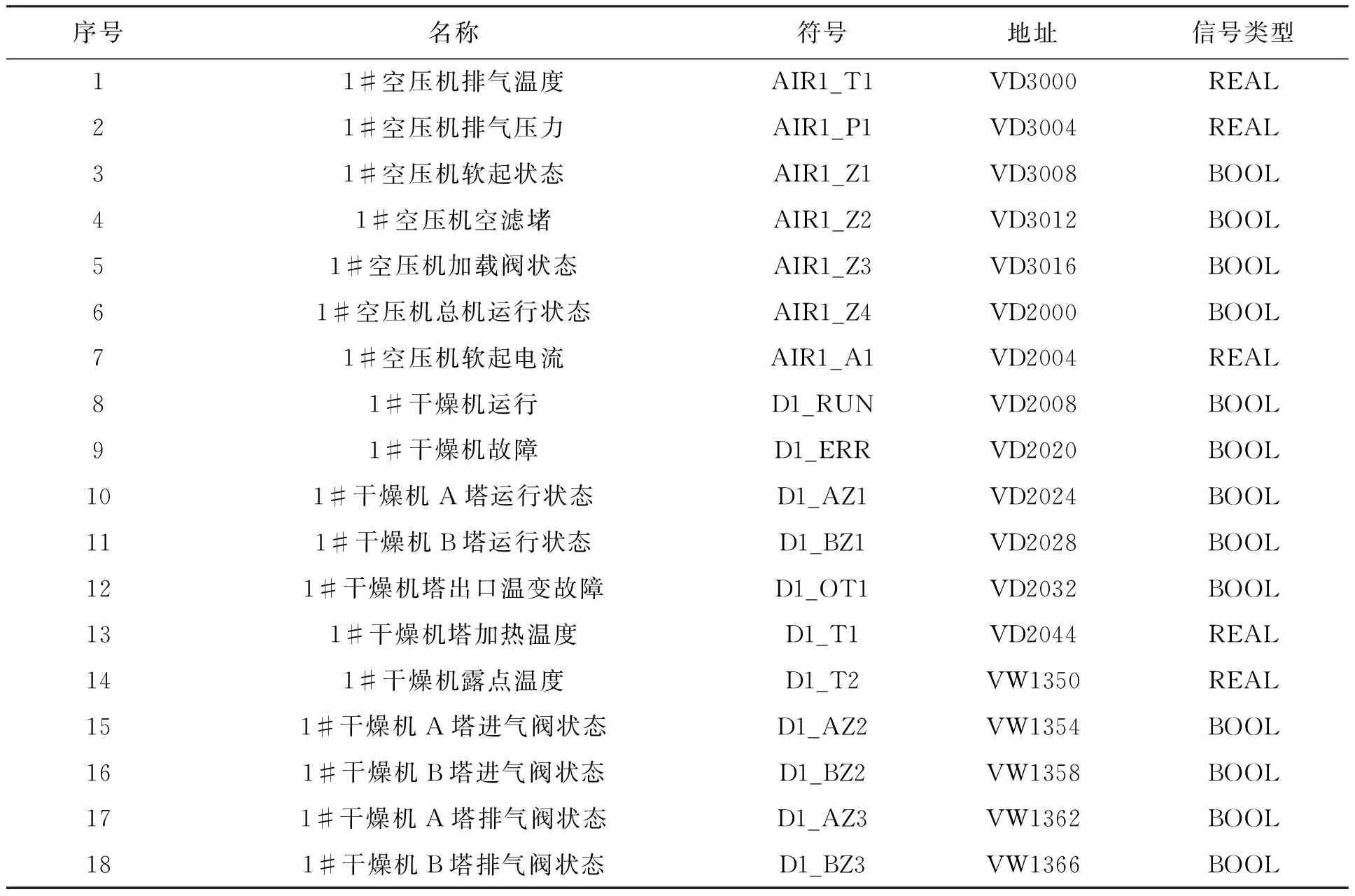

2.3 S7-300 PLC系统参数采集

将3台空压机、3台干燥机及新增的S7-200数据采集PLC的数据[5],通过扩展通讯模块EM277使用Profibus DP连接到一起,采集到S7-300 PLC中,由于现场与控制室距离较远,所以选择单模光纤通信连接.其中部分S7-300 PLC采集参数I/O如表2所示.

表2 S7-300I/O点表

3 监控系统设计

3.1 恒压供水系统设计

根据工艺要求需要对供水压力进行PID控制,现场使用变频器为ABB品牌ACS-510系列,对其进行参数设置,最终可达到恒压供水的控制.关键参数设置如表3所示.

表3 恒压供水参数表

3.2 S7-200采集系统设计

通过PLC的硬件接口对供水压力、回水压力、供水温度、回水温度、冷却水箱液位等模拟量参数进行采集[6],程序图如图3所示.

图3 模拟量采集程序

利用S7-200的MBUS库文件编写程序进行RS485通讯,如图4所示.

图4 RS485通讯程序

3.3 S7-300采集系统设计

S7-300 PLC主要是采集7个子站的数据,首先要进行硬件组态[7],建立Profibus DP链路,如图5所示.

图5 S7-300 Profibus DP硬件配置

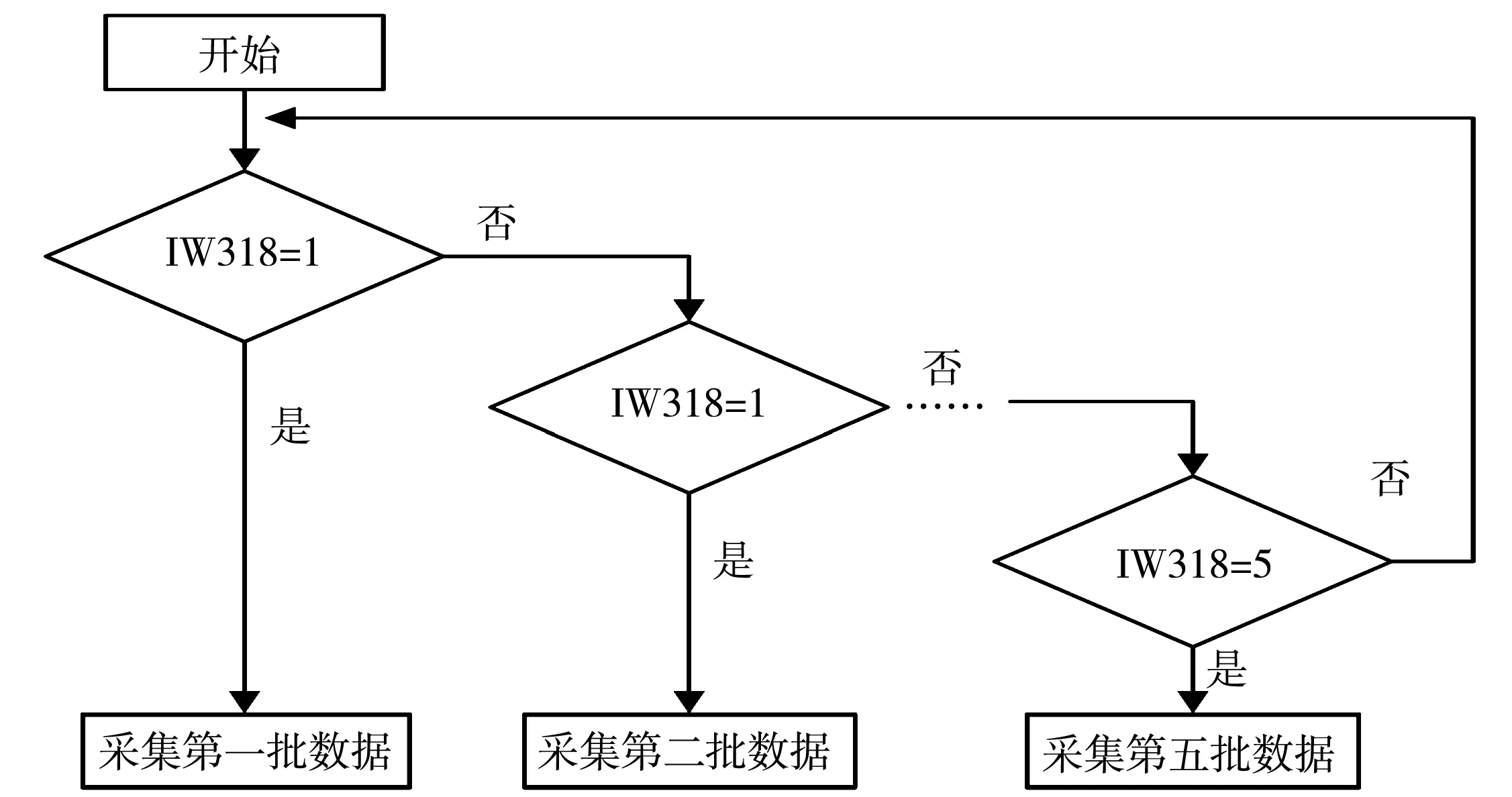

由于通过Profibus DP同一时刻最多可以传输128字节,所以要采集S7-300内的仪表数据分批上传,程序流程如图6所示.

图6 S7-300 Profibus DP数据采集流程图

按以上程序流程编写程序,如图7所示.

图7 S7-300 Profibus DP采集程序

3.4 上位机界面开发

使用WINCC上位机软件制作远端监控界面,其中3台空压机监控界面如图8所示.

图8 上位机监控界面

4 结 论

汽车厂动力水监控系统的投入使用,必然会提升设备的使用效率,通过下位机数据采集,对改良工艺等操作具有指导意义.企业可根据自身特点建立控制系统,从而达到节能降耗的目的,为增加社会价值做出贡献.