基于PLC系统自动控制的真空水平带式过滤机设计应用

2021-10-23李生斌

李生斌

(青海盐湖工业股份有限公司钾肥分公司,青海 格尔木 816000)

0 引言

青海盐湖工业股份有限公司钾肥分公司百万吨氯化钾生产线拥有14条真空带式过滤机,是早期引进美国艾母科公司的先进过滤进口设备,相对于离心机分离设备处理能力大,滤液中固相穿率低,运行成本低,运行稳定等特点。但缺点是过滤水份没有离心机低,自动化水平较差。随着自动检测监测元件和关键部件的发展,该设备也在向自动化水平快速发展,需要实现工业生产线高度自动化控制的要求[1]。目前带机行业主要实现了带机物料厚度监测和变频调速,粗放式的调节物料的处理能力,无法实现精准自动控制,对连续的工艺精准控制受局限。并且对于系统保护只有驱动过载保护和调偏装置自动调偏,未实现关键部件和加减料之间连锁自动保护和及精准加减料调节等功能[2]。

1 带式过滤机的组成原理及工作过程

该水平带式过滤机自动调节控制系统由PLC系统、驱动变频器、真空过滤带机、重力沉降式张紧辊、自动纠偏装置、压力传感器(真空箱压力和纠偏器压力)、急停拉绳开关、限位开关、料位变送器、液位计、进料调节阀、进料管道等组成(见图1)。水平带式过滤机其外形犹如大型的带式输送机,它是利用矿浆的重力和真空抽吸力实现固液分离的一种高效过滤设备。水平过滤机的工作过程:大胶带上面覆盖一层滤布,滤布与大胶带同步前进,胶带上面有许多纵横交错的锥形沟槽,形如压滤机的滤板,沟槽中部有出液孔眼,运行时孔眼与其下部的真空抽液相通。由于真空作用,滤布吸附在胶带上,矿浆随着滤布水平移动,比较均匀的分布在滤布上,滤液从孔眼被抽吸到汽气液分离器中,滤渣被留在介质(滤布)上进入下到工序,从而实现较为彻底的固液分离。

图1 真空式过滤带机结构简图

2 故障报警和关键部件连锁保护设计

高度自动化设备关键部件自动保护是基础,该带机改造设计主要在限位开关与滑动张紧辊(作用是张紧滤布,可上下滑动)的限位设计。在水平带机运行过程中加料过多(负荷过大、带机轴故障或滤布跑偏、滤布打卷等),张紧辊受力向上移动,触动限位开关而停机保护。基于PLC系统控制的限位开关信号与进料调节阀、驱动减速机连锁,在上述故障中最大程度的进行自动保护。

双侧设置的纠偏开关(气管串联连锁),当纠偏开关(核心部件为机械三位两通气动阀)失灵或滤布跑偏将会导致排气口连续排气,通过安装压力传感器输出信号传输至PLC,可实现规定时间内报警和未处理状态将进料调节阀关闭停止进料保护,主要实现长时间纠偏器故障损坏滤布或严重时卷滤布卷入设备内等状态下的保护。另外紧急拉绳急停开关也与进料阀、驱动装置进行连锁[3]。当发生人员或设备事故时,就近人员通过拉绳拉动开关就能实现物料的自动切断和设备紧急停机,避免事故发生和物料浪费。

3 通过PLC精准自动加减料控制设计

经过各部件连锁设计的带机控制系统启动时需要检查相关信号(驱动减速机、鼓风机、真空泵、纠偏开关、调节阀上电状态、电流、压力等信号)无故障后正常启动。在PLC系统中输入处理量指令后,PLC将按处理量值范围按阶段进行调整,调整驱动减速机频率四种状态的过程调节,调整料位厚度和频率之间的最佳状态,此过程根据物料性质和处理能力对设备进行精准的标定来实现带机精准加减料,四种状态的过程始终监测各组件的运行参数及故障,实现加减料和突发故障报警及自动停机控制。

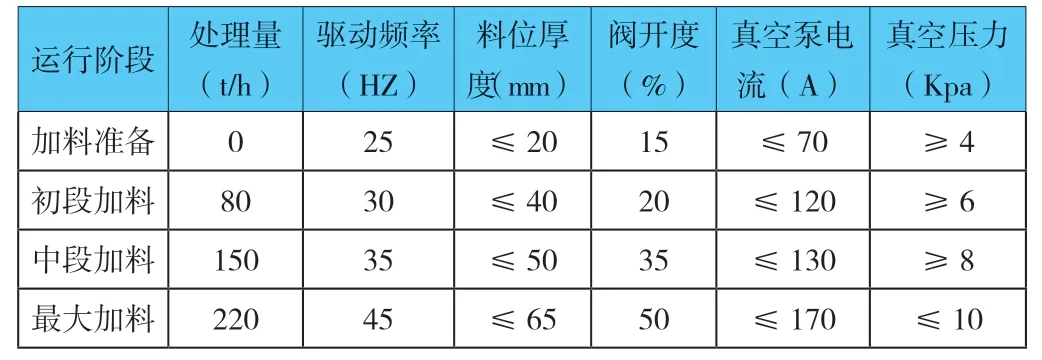

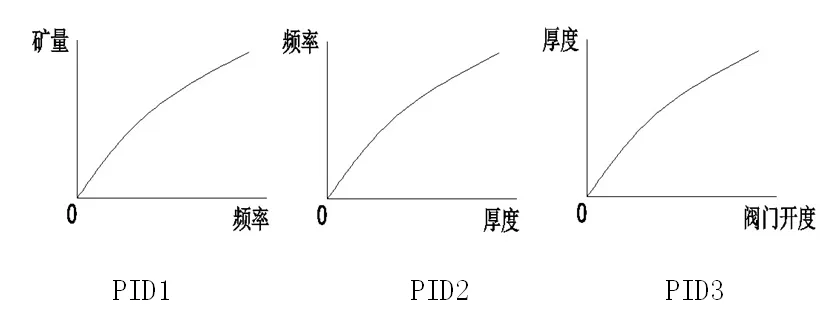

加减料过程控制和连锁参数标定值(根据实际工况标定),见表1。带机启动后控制系统扫描各辅助部件设备信号无故障,根据系统中输入的处理量指令逐渐按阶段加减料。首次加料前带机进入准备阶段,运行频率必须达到25HZ以上及各项参数符合最大值要求,之后数秒内进入初段加料,频率自动增加(PID1),同时阀门开始加料至设定厚度(PID2),以设定最大料位为参数值继续调节频率(PID3)达到要求的输入处理量时截止,每个阶段中都要重复的经历PID1~PID2~PID3循环调节(见图2);当输入的处理量超出或递减到不同阶段范围内时,系统将按设定逻辑顺序自行进行调节进入相对于阶段实现带机自动加减料调节。

表1 控制过程标定参数

上述数据通过PID自动调节过程(见图2):对相互之间关联的三个回路,控制上它们存在联动,对这种应用进行级联控制(程序见图3)。

图2 PID控制调节关系图

图3 程序梯形逻辑控制图

矿量计算公式:Mq=V×1.05Vq=F×1475/50×1/155×3.141592×1.3092×3.05×H

(Mq质量矿量=V体积×P堆密度(范围1.1∽1.2),Vq体积矿量=F频率×n转速/50×i转比×π×∅大胶辊直径×k滤布有效宽度×h厚度)

频率范围:30∽45HZ厚度范围:2∽7cm阀门开度:10∽50

另外带机过湿料,带机滤饼厚度低于最低极限值时(一般低于2公分),带机将继续开启阀门加料,10秒后料位变送器无连续变化时,仍低于最低值时,料位器检测的厚度达不到要求,继续报警10秒后(判断为料供应不足或浓度过低过湿料)将切断阀门并停机。

4 带机的自动控制在工艺生产链中的应用条件

带机作为过滤设备在工艺中的主要参数为每小时处理量,而正常运行的前提条件跟浓度和流量有关,如果浓度变化后带机调节方式将会发生较大变化,自动控制状态也会偏移。因此,过滤设备进料浓度必须保持大于等于40%±5%是前提条件。

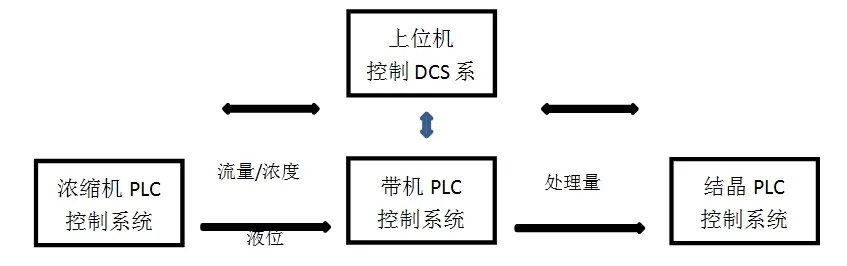

5 带机自动控制在智能化控制系统中的控制应用

目前离心机特别是进口设备已经实现自身连锁和调节控制,但带机在工艺过程中进行自动控制目前还处在半自动化状态,完全实现自动化控制和应用较为复杂。作为关键设备在工艺过程中进行自动控制不仅基于自身的PLC成熟稳定的控制逻辑系统,而且整个工艺过程控制自动化还需要基于该机PLC控制基础上,集成到上位机系统或DCS系统,实现前后工艺设备连锁自动控制(见图4)[4]。主要将进料输送泵频率和浓度,多台带机的分配罐液位,下到工序需要的处理量连锁起来,以带机处理量(下到工序参数值)为变量输入值发出命令,去调节带机进料流量或调整浓度(浓密机底流泵),以液位计液位条件(带机分配罐)进行带机群体的料位最佳调节和报警,实现带机设备高效运行,使得工艺链运行在最佳设备开机率和能耗下运行。就钾肥生产工艺中带机过滤后进入核心设备结晶器中,带机的自动控制尤为重要,对工艺的最佳状提供有力保障[5]。

图4 工艺链间控制系统关联图

6 结语

通过此种形式的自动调节控制是对带机常见紧急故障和关键部件故障突发实现自动停机保护,保障了水平带机的平稳运行,高效生产,减轻突发故障带来的重大损失,减轻检修强度,提高了生产效率。同时在该基础上就能实现自动加减料功能,能够保证带机生产的利用率,降低能耗的消耗有着重要的现实意义。带机作为工艺过程中的重要一环,整个设备的稳定自动控制和连锁保护,才能实现上位系统中的自动化智能调节和工艺的高效运行。