电解锰生产中阳极液除镁脱氨研究

2021-10-23李重洋何利民时启龙熊雪良唐三川

谭 杰,钱 振,李重洋,何利民,时启龙,熊雪良,唐三川

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.贵州金瑞新材料有限责任公司,贵州 铜仁 554313)

金属锰广泛应用于冶金、材料、化工等领域[1],电解法是锰的主要生产方式。在生产过程中,由于阳极液闭路循环,镁离子不断在系统中富集,浓度不断提升,极大降低电流效率[2],提高生产成本,同时影响产品质量,堵塞管道。因此,电解锰阳极液脱镁是生产工艺中必须解决的问题。

近年来,基于以上镁离子给生产带来的问题,国内研究工作者提出了系列电解锰生产除镁的方法,这些方法总体上分为物理法和化学法两大类。化学法主要有耿叶静等[3]稀酸预浸脱镁法、蔡振勇等[4]氟化盐沉淀法、陶长元等[5]碳酸盐沉淀法、刘洪钢等[6]溶剂萃取法及其它一些方法。物理法主要有伍福志等[7]浓缩结晶法、杨绍泽等[8,9]饱和度结晶法、李萌等[10]纳滤膜法。以上这些方法,都有各自的优势,但都分别存在明显的弊端,比如生产成本高、能耗高、操作繁琐、除镁效果不佳等。现采用石灰除镁脱氨,具有成本低、不引入杂质、除镁效果好、氨可以循环利用等特点。

1 试验部分

1.1 试验原料

现场试验中阳极液沉Mn的溶液中成分为MgSO4-(NH4)2SO4溶液,为试验方便,所用的沉锰溶液为实验室配制的模拟溶液,共配制两批模拟液,第一批溶液中Mg离子浓度为17.82 g/L,(NH4)2SO4浓度为102.08 g/L;第二批溶液中Mg离子浓度为21.70 g/L,(NH4)2SO4浓度为116.74 g/L。

石灰取自铜仁金瑞锰业现场污水处理厂,送长沙矿冶研究院有限责任公司分析检测中心分析,其中CaO含量为46.63%。

1.2 试验过程

在带挡板和通气导管的烧杯中,按照不同CaO系数(石灰中CaO与模拟液中硫酸铵和镁离子的分子比)向模拟液中加入石灰,升温至指定温度后开始计时,向烧杯中通空气并搅拌反应一定时间,取样分析溶液中Mg和硫酸铵浓度,反应结束后浆液真空抽滤,滤液送化学分析,滤渣烘干并取样分析。

2 试验结果与讨论

2.1 石灰乳对吹脱效果的影响

吹脱过程中CaO加入溶液后生成氢氧化钙,与溶液中的硫酸镁和硫酸铵反应达到除镁脱氨的目的,属于固液反应,因此石灰乳的形态即制备方式会对反应过程产生影响。对此,试验首先考察石灰乳制备方式和添加方式对除镁脱氨效果的影响。

2.1.1 石灰乳制备方式的影响

试验取三份400 mL模拟液,按不同的石灰乳制备方式分别加入一定量的CaO(CaO系数为1.0)。第一份直接加入石灰粉末(未乳化),第二份按石灰/水质量比为1乳化后立即加入模拟液中(乳化0 h),第三份按石灰/水质量比为1乳化放置6 h后再加入模拟液中(乳化6 h),在45℃下通空气搅拌,吹脱不同时间后取样分析,结果见表1。

表1 石灰乳制备方式对吹脱效果的影响

由表1可以看出,三种石灰乳制备方式,对不同吹脱时间下溶液中的硫酸铵浓度和镁离子浓度有一定影响。未乳化的石灰粉末直接加入溶液吹脱,随着时间增加,溶液中的残留硫酸铵浓度比乳化0 h的浓度要高4~8 g/L左右,而乳化6 h后溶液中硫酸铵浓度又有所增加;三种制备方式对溶液中残留镁离子浓度影响不大。图1和图2分别为制备方式对溶液中脱氨率和除镁率的影响(吹脱条件:CaO系数为1.0,吹脱温度为45℃),可以看出,随着时间延长,脱氨率逐渐增加并趋于稳定,石灰乳化0 h的脱氨率最高,吹脱3 h以后达到99.62%,未乳化和乳化6 h后石灰乳的脱氨率均为96%左右;而三种制备方式下的除镁率都有降低的趋势。这是因为吹脱过程中CaO添加量不足,生成的氢氧化镁会部分反溶于硫酸铵溶液的缘故。由此可见,吹脱过程中石灰需要乳化后加入才能获得更好的吹脱效果,而乳化时间太长反而会降低吹脱效果。

图1 石灰乳制备方式对脱氨率的影响

图2 石灰乳制备方式对除镁率的影响

2.1.2 石灰乳添加方式的影响

由前述试验结果可知,当CaO系数为1.0时,溶液中的脱氨率可达99%以上,但是除镁率仅为60%左右,说明加入的石灰乳反应率小于100%。因此为了增加石灰乳的利用率,改变吹脱过程中石灰乳的添加方式,考察其吹脱效果。试验取两份400 mL模拟液,按不同的添加方式分别加入一定量的石灰乳(CaO系数为1.4),第一份在反应开始时一次全部加入所有石灰乳,第二份在反应开始时加入一半石灰乳,反应1 h后再加入剩下的一半石灰乳,在45℃下通空气搅拌吹脱不同时间后取样分析(吹脱条件:CaO系数为1.4,吹脱温度为45℃),结果见表2。可以看出,不同吹脱时间下,石灰乳分两次加入后溶液中残留的硫酸铵浓度和镁离子浓度均比一次加入石灰乳稍高,其脱氨率和除镁率有相同的规律。由此说明,石灰乳分多次添加会导致吹脱效果降低,但影响程度很小。

表2 石灰乳添加方式对吹脱效果的影响

2.2 吹脱条件对除镁脱氨效果的影响

在确定石灰乳制备方式和添加方式对吹脱效果的影响后,试验随后考察了吹脱时间、温度和石灰乳添加量条件等对石灰乳除镁脱氨效果的影响。

2.2.1 吹脱时间的影响

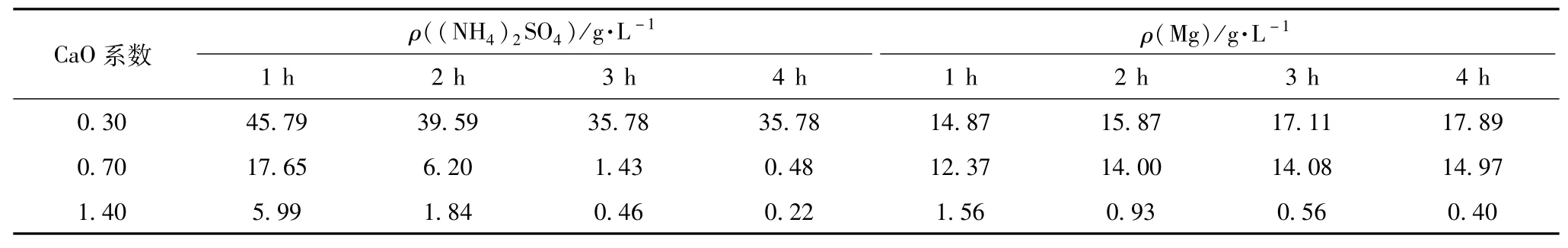

试验取400 mL模拟液,按不同CaO系数分别加入一定量石灰乳,在45℃下通空气搅拌吹脱不同时间后取样分析,考察吹脱时间对除镁脱氨效果的影响,结果见表3。

表3 吹脱时间对除镁脱氨效果的影响

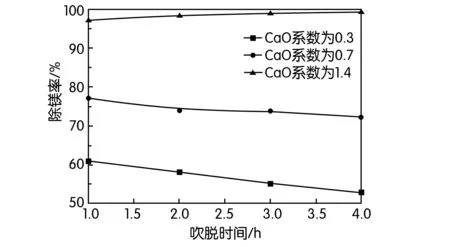

在不同CaO系数下,随着时间从1 h延长至3 h,溶液中残留的硫酸铵浓度逐渐降低,3 h后浓度变化不大。当CaO系数为0.3和0.7时,由于CaO添加量不足,溶液中残留的镁离子浓度依然较高,且随着吹脱时间延长有升高趋势。当CaO系数升高至1.4,吹脱3 h后溶液中镁离子浓度降至1 g/L以下且保持稳定。同时在吹脱过程中脱氨率和除镁率如图3和图4所示,也可以看出,当CaO为1.4时,吹脱3 h后溶液中的脱氨率和除镁率分别达到99.70%和97.92%并随时间延长保持稳定。由此说明,当CaO添加量足够时,吹脱3 h后吹脱效率趋于稳定。

图3 吹脱时间对脱氨率的影响

图4 吹脱时间对除镁率的影响

2.2.2 石灰添加量的影响

试验取400 mL模拟液,按不同CaO系数分别加入一定量石灰乳,在45℃下通空气搅拌吹脱3 h后取样分析(吹脱条件:吹脱温度为45℃,吹脱时间为3 h),考察CaO添加量对除镁脱氨效果的影响,结果如图5所示。随着CaO量增加,脱氨率和除镁率呈升高趋势,其中脱氨率升高趋势明显更大,当CaO系数为0.56时,脱氨率已经达到99.69%,溶液中的氨基本被脱除,此时除镁率很低仅为2%左右,由图中除镁率曲线可以看出,该数据可能出现异常,按除镁率变化规律应在30%左右。当CaO系数增加至1.4时,溶液中除镁率达到97.92%,此时溶液中Mg基本被脱除干净,由此说明吹脱过程中CaO系数在1.4左右时,才能完全脱除溶液中镁离子和氨氮。

图5 CaO添加量对吹脱效果的影响

2.2.3 吹脱温度的影响

试验最后考察了吹脱温度对除镁脱氨效果的影响,取400 mL模拟液,按CaO系数为1.0分别加入一定量石灰乳,在不同温度下通空气搅拌吹脱3 h后取样分析,考察吹脱温度对除镁脱氨效果的影响,结果见表4。可以看出,在不同的吹脱时间下,45℃下溶液中残留硫酸铵浓度均高于60℃,但其差别随时间延长逐渐降低,1 h时低温时溶液中硫酸铵浓度要高2.5 g/L左右,吹脱3 h后,其差别降低至0.11 g/L。对于溶液中Mg离子浓度,由于CaO添加量不足,其差别不是很明显。根据文献试验结果,脱氨效率在25℃以上时差别不大,同时由于工业应用时除镁脱氨前的沉锰过程温度在40℃以上,因此除镁脱氨工业应用时,若能保持温度在25℃以上,温度对吹脱速率会有一定影响,但是随着时间延长,其影响降低甚至逐渐消失。

表4 温度对吹脱效果的影响

2.3 石灰乳除镁脱氨产物分析

现场阳极液或合格液沉锰后的溶液中主要成分为MgSO4和(NH4)2SO4,将CaO乳 化 后 生 成 的Ca(OH)2加入沉锰溶液中进行吹脱反应。氢氧化钙与硫酸镁反应生成硫酸钙沉淀和氢氧化镁沉淀从溶液中析出;氢氧化钙与硫酸铵反应生成硫酸钙沉淀和氨水,通过鼓气将溶液中的氨气排除进行回收循环利用,其主要反应如下:

对吹脱后生成的渣相产物进行XRD分析,结果如图6所示。渣相中主要产物为CaSO4、Mg(OH)2、方解石和石英,其中方解石和石英为石灰原料不纯导致。因此吹脱结束后得到的最终溶液为含微量硫酸镁和硫酸铵以及少量氨气的水溶液,可经进一步处理后直接外排或直接返回电解锰体系利用。

图6 吹脱渣相产物XRD图谱

综上所述,利用石灰对沉锰之后的阳极液或合格液进行吹脱除镁脱氨,溶液中的Mg可以生成氢氧化镁沉淀析出,氨氮可以用水吸收后回收循环利用,原料中的物质也以沉淀形式进入渣相。渣相产物性质稳定,可以直接送渣库堆存,从而在电解锰体系中不引入其它杂质的同时,达到杂质镁开路外排、氨氮循环利用的目的。

3 结 语

1.电解锰阳极液在吹脱过程中,石灰乳化后加入能获得更好的除镁效果,但乳化时间太长,除镁效果不会进一步提升。

2.控制吹脱温度和石灰乳添加方式,对阳极液除镁效果有一定影响,但影响程度很小。

3.当石灰乳添加量足够时,反应3 h以上,可基本脱除阳极液中镁和氨氮,且保持稳定。