加压过滤机的改造实践

2021-10-23王永琴

王永琴

(太原煤炭气化(集团)有限责任公司选煤分公司,山西 太原030024)

山西神州煤业有限责任公司选煤厂隶属于太原煤炭气化(集团)有限责任公司,2019年对选煤厂进行扩能改造,原煤采用0.75 mm振动筛脱泥,50~0.75 mm粒级原煤采用有压三产品重介旋流器分选,0.75~0.25 mm粗煤泥由干扰床分选机(Teeter Bed Separator,TBS)分选,细煤泥采用浮选回收。浮选精矿由加压过滤机+快开隔膜压滤机回收,滤液浓缩后采用板框式压滤机回收。2020年初投入运行后,改进后的加压过滤机存在的一些问题逐步显现出来,主要表现为:滤布破损频繁以及密封排料装置排料不及时,严重影响了工艺系统的连续稳定运行。

1 加压过滤机设备概况

山西神州煤业有限责任公司选煤厂采用原山东煤矿莱芜机械厂设计制造的GP J-60A型加压过滤机作为浮选精矿回收设备,其主机机械部分由盘式过滤机、加压仓、刮板输送机、密封排料装置4个部分组成。

1.1 盘式过滤机

盘式过滤机是加压过滤机的核心,具有实现固液分离的功能。工作过程为:滤盘在装有煤浆的矿浆槽中转动,靠滤扇内外的压力差使细粒物料吸附在滤盘表面形成滤饼,同时滤液经滤扇内腔、滤液管、分配阀排出加压仓外。滤饼在刮刀和反吹的作用下落入卸料槽[1]。

1.1.1 滤盘

滤盘是盘式过滤机进行过滤工作的部件。滤盘由滤扇、滤布、穿条螺栓等组成。每块滤扇呈18°,两块滤扇通过压板相连,再由穿条螺栓将其固定在滤液管上,20块滤扇形成一个整圆。滤布紧裹滤扇,滤扇根部有密封结构。

1.1.2 卸料装置

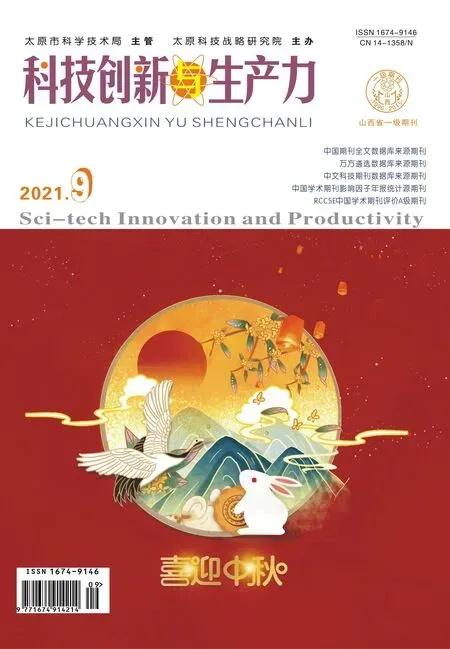

卸料装置由刮刀、刮刀支架等组成。刮刀支架由水平板和斜板组成,刮刀在滤盘两侧,用螺栓固定在刮刀支架上。刮刀卸料装置与滤盘之间的相对位置见图1。卸料装置通过卸料槽上方的角板固定在卸料槽上。刮刀支架水平板和斜板上的孔为长孔,以便卸料装置的水平和上下调节。

图1 卸料装置与滤盘相对位置示意图

1.2 密封排料装置

排料装置采用密封排料阀。密封排料阀分上下两仓,采用双闸板交替工作,在使滤饼排出机外的同时,防止不必要的压缩空气逸出。具体工作原理为:物料(滤饼)先排到下仓,当达到一定料位时,上闸板关闭,上闸板密封圈充气,打开下仓放气阀放气,下密封圈放气,下闸板打开,物料排到大气中,下闸板关闭,下密封圈充气,下仓与加压仓均压,上密封圈放气,上闸板打开,物料(滤饼)落入下仓,完成一个工作循环。上下两个闸板采用液压驱动,上下阀体均设有充气密封圈[2]。

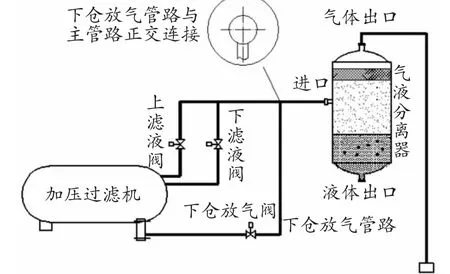

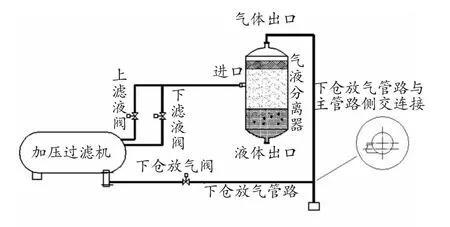

盘式过滤机的上滤液管、下滤液管以及排料装置下仓放气管路的排出物汇集到气液分离器进口前的主管路时,进入气液分离器进行气液分离,然后分别从气体出口、液体出口排出。

2 加压过滤机在运行中存在的问题

加压过滤机在运行过程中,由于盘式过滤机反吹卸料时滤扇内部压力较大、卸料装置与滤盘距离较近以及气水分离器前主管路的物料对排料装置下仓放气的影响,造成加压过滤机故障频发,故障主要表现形式及原因分析主要有以下两个方面。

2.1 盘式过滤机滤布被划伤导致破损

盘式过滤机有5个圆形滤盘,每个滤盘的滤布在靠近滤盘边缘处经常有划痕出现。如果划痕不能被及时发现和处置,会进一步造成滤布损坏。划痕距滤液管直线距离约1 300 mm。

经过分析损坏滤布的划痕表现及进行现场观察发现:卸料装置中刮刀与刮刀支架通过螺栓固定在一起,反吹卸料时滤扇内压力增大,滤布膨胀,使得刮刀与刮刀支架最外侧的固定螺栓与滤布接触。经过比对,发现接触位置与滤布划痕出现的位置基本吻合,因此这是导致滤布在靠近滤盘边缘处经常有划痕出现的主要原因。随着滤盘的不断旋转和反吹卸料的不断进行,划痕逐渐加剧,最后造成滤布破损。

2.2 密封排料装置达到排料高度时闸板不能及时动作

盘式过滤机的上滤液管、下滤液管和密封排料装置的下仓放气管中的排出物全部汇聚到气水分离器前的主管路,然后进入气液分离器进行气液分离,易使下仓放气阀在开阀放气时主管路中的气液混合物倒流进入下仓放气管路,这样导致了两种情况的发生:一是因密封排料装置下仓放气形成干扰,阻碍了下仓的排气,下仓的压力不能及时下降到与大气压力相等,使得下闸板不能开启进行排料,进一步导致后续的循环过程不能进行;二是气液混合物顺下仓放气管路进入下仓放气阀的阀体,使下仓放气阀动作受阻,从而使下仓排气受阻,影响下闸板的及时动作。

3 改进的必要性

系统投入运行后,加压过滤机平均每个月要更换滤布20多次,约60多块滤布,超出了滤布的正常磨损、腐蚀、老化等的消耗量,工人劳动强度大,设备维护成本高;而因不能及时发现滤布破损引起的后续问题更为严重,会直接导致滤液浓度高,严重影响工艺系统的稳定;排料装置的下闸板不能及时动作的故障频发,影响了加压过滤机的连续运行。

可见,滤布划伤破损以及排料装置的下闸板不能及时动作已经成为加压过滤机亟待解决的问题。为保证浮选系统的正常运行,需要对加压过滤机进行改造。

4 主要改造措施

4.1 改变刮刀与刮刀支架最外侧固定螺栓的长度

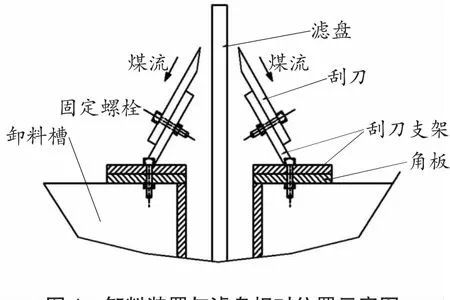

将连接“刮刀与刮刀支架”的最外侧固定螺栓的规格由M16 mm×40 mm更换改为M16 mm×30 mm(见图2),使固定螺栓外露螺纹部分减小;同时磨圆固定螺栓端部,在不改变刮刀卸料装置与滤盘距离、同时也不影响刮刀与刮刀支架固定牢靠的前提下,适当增加最外侧固定螺栓与滤盘的距离,避免最外侧固定螺栓对滤布的划伤,从而减少其对滤布的损坏。

图2 改造前后固定螺栓对比图

4.2 调整刮刀卸料装置与滤盘的距离

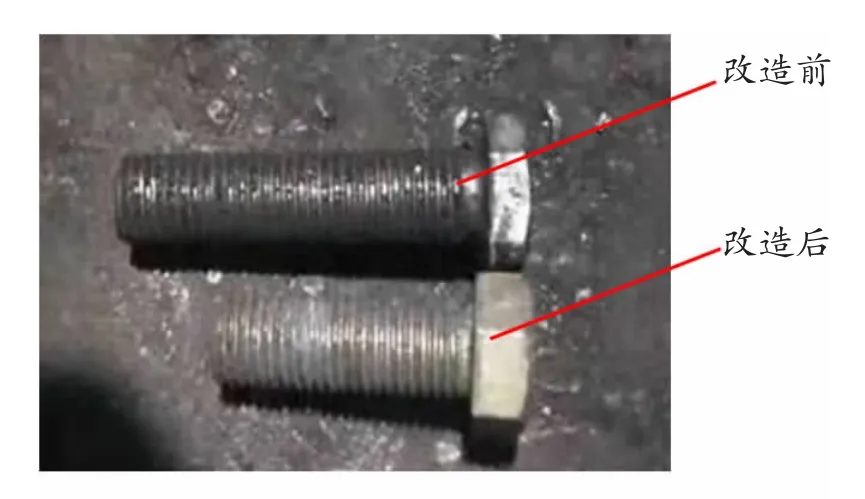

延长刮刀支架水平板上的长孔长度,将刮刀支架向远离滤盘的方向移动一定距离,适当增大刮刀与滤盘之间的距离,减小卸料时刮刀与滤盘间的压力,见图3。图中箭头所示方向为刮刀支架的移动方向。

图3 调整前后卸料装置固定位置图

4.3 改造下仓放气管路

4.3.1 改变下仓放气管路接入主管路的位置

下仓放气管路接入主管路的位置由原来的在气水分离器前接入主管路改为直接接入气水分离器后的气体出口管路,并接近气体管路的出口。实施改造后,避免了主管路中的气液混合物对下仓放气的干扰和对下仓放气阀的污染,保证密封排料装置下仓放气的顺畅。

4.3.2 改变下仓放气管路接入主管路的方式

改造前,下仓放气管路与主管路采用正交连接方式,下仓放气时主管路气液混合物对下仓放气管路中气体的冲击影响较大;改造后,下仓放气管路与主管路的连接方式由正交连接改为侧交连接,减小了主管路气液混合物对下仓放气支管的冲击影响,便于密封排料阀下仓气体的顺利排出,见图4~图5。

图4 改造前下仓放气管路连接示意图

图5 改造后下仓放气管路连接示意图

5 结束语

通过3个月跟踪观察改造后的加压过滤机的运行情况,发现其运行效果良好,观察期间没有发生因硬物划伤造成的滤布破损,滤布消耗量明显减少,平均每个月更换滤布26.5块,一年可节约材料费用27.54万元;也没有发生因下仓放气不畅而导致下闸板动作不及时的故障,达到了预定目标。同时,实施的改造措施没有对加压过滤机的工况产生影响,有力地保证了生产工艺系统的稳定运行,可以在同类设备中借鉴采用。