1580热连轧机F2轧机异常振动问题分析

2021-10-22张义方童靳于包家汉郑近德潘紫微

李 聪,张义方,童靳于,包家汉,郑近德,潘紫微

(安徽工业大学 机械工程学院,安徽 马鞍山243000)

热连轧机轧制薄规格带钢在整个钢铁行业中处在关键地位,然而截至目前,热连轧机异常振动问题仍未得到彻底解决,振动失稳现象降低了带钢产品整体质量和生产效率甚至引发安全事故[1-3]。

针对热连轧机振动问题已有众多优秀中外学者进行了深入研究,且成果颇丰[4-5]。热连轧机振动成因复杂,且耦合振动形式多样,有学者通过对轧机系统测试分析,发现垂直系统中工作辊异常振动会向主传动系统传递,并对垂扭耦合振动进行了仿真验证[6];也有一些学者通过测试及仿真分析对机电耦合共振及机液耦合共振机制进行了研究[7-8];一些学者结合现场测试并利用ANSYS 有限元谐响应对热连轧机存在的扭振轴向振动耦合以及液机耦合振动现象进行了研究[9-10]。

在研究连轧机组异常振动问题时,输入带钢厚度规律波动对轧制带钢产生的影响往往不容忽视,尤其在厚度落差较大的热连轧机中其影响最为剧烈。研究人员往往直接从剧烈振源部位入手研究轧机振动,而对输入带钢厚度波动间接引起轧机剧烈振动的研究尚且不足。因此首先通过对热连轧机F2轧机系统进行振动综合测试与信号分析,对主传动系统固有频率编程计算以及对F2 轧机系统整体进行有限元模态分析,然后通过在工作辊间施加垂向轧制力周期载荷激励的方式,对主传动系统中上下接轴部位进行节点位移谐响应分析,研究F1轧机出口带钢厚度波动对F2轧机主传动系统的影响,最后结合信号分析、固有频率、模态振型及谐响应分析结果对热连轧机F2 机组异常振动成因进行综合分析研究。

1 综合测试与分析

1.1 现场测试

某钢企1580 热连轧机系统共包括F1~F7 七台精轧机组,现场测试时发现带钢流经F1轧机至F7轧机最后与卷曲机建立张力联系的过程中,F2轧机相较于其他机组振动较为突出且剧烈。现场采用东方所DASP 信号采集分析系统及东华DHDAS 动态信号采集分析系统对F2轧机系统进行综合测试分析,并且接入控制系统提取系统电流信号等系统轧制参数。

如图1 所示,针对电动机轴承座、减速器、齿轮座、接轴、工作辊操作侧等共12 处测点进行信号综合测试。

图1 传感器布置测点位置

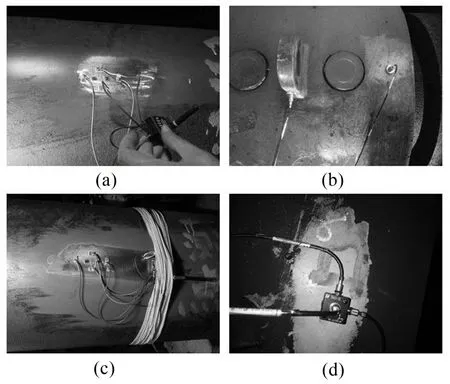

考虑到轧机系统各部位所处环境以及所测变量的不同,采用不同类型的传感器采集信号。图2(a)、图2(c)所示分别为采用贴片式应变传感器外接无线遥测系统测量上、下接轴扭振信号,其他部位如图2(b)电动机轴承座上方采用单向加速度传感器,图2(d)齿轮机座输出端采用三向一体式加速度传感器检测振动信号。

图2 传感器现场安装照片

如图3所示。测试过程中带钢与卷曲机建立张力联系后的阶段,带钢流经F1轧机轧制后再流入F2轧机进行轧制过程中出现明暗相间的规律振纹分布,现场观察发现,带钢流经F1 轧机出口侧导板上方时出现剧烈上下弹跳振动,且带钢呈现出明显的波浪形状厚度起伏波动现象,相邻波峰波谷间距离均匀,其中波峰出现频次约为3~5 次每秒,在此期间F2机组振动强度逐渐加剧,而带钢经F2轧机轧制后,F2 出口带钢弹跳及波动起伏程度明显减弱,且F3轧机振感也明显弱于前者,由此分析此时F2轧机入口带钢的规律波动可能会对F2 轧机系统异常振动产生一定影响。

图3 F2轧机入口带钢振纹

1.2 振动信号分析

以下接轴扭振波形信号为例,图4 所示为整条带钢轧制过程的完整扭振波形,从中可以明显区分出带钢轧制过程的各轧制阶段:

图4 下接轴扭振波形时谱

(1)空载阶段,信号在零值附近保持平稳;

(2)咬刚冲击阶段,振动呈现出有阻尼衰减振动特征;

(3)过渡阶段,带钢尚未与卷取机建立张力联系;

(4)自激振动阶段,建立张力联系后,振动幅值呈现倒梯形状逐渐放大;

(5)抛钢卸载阶段,振动迅速衰减并恢复至空载阶段。因在自激振动阶段发现由F1 轧机流出带钢出现带钢振纹,且F2 机组剧烈振动,故有针对性地对该阶段中各通道信号特征进行分析。

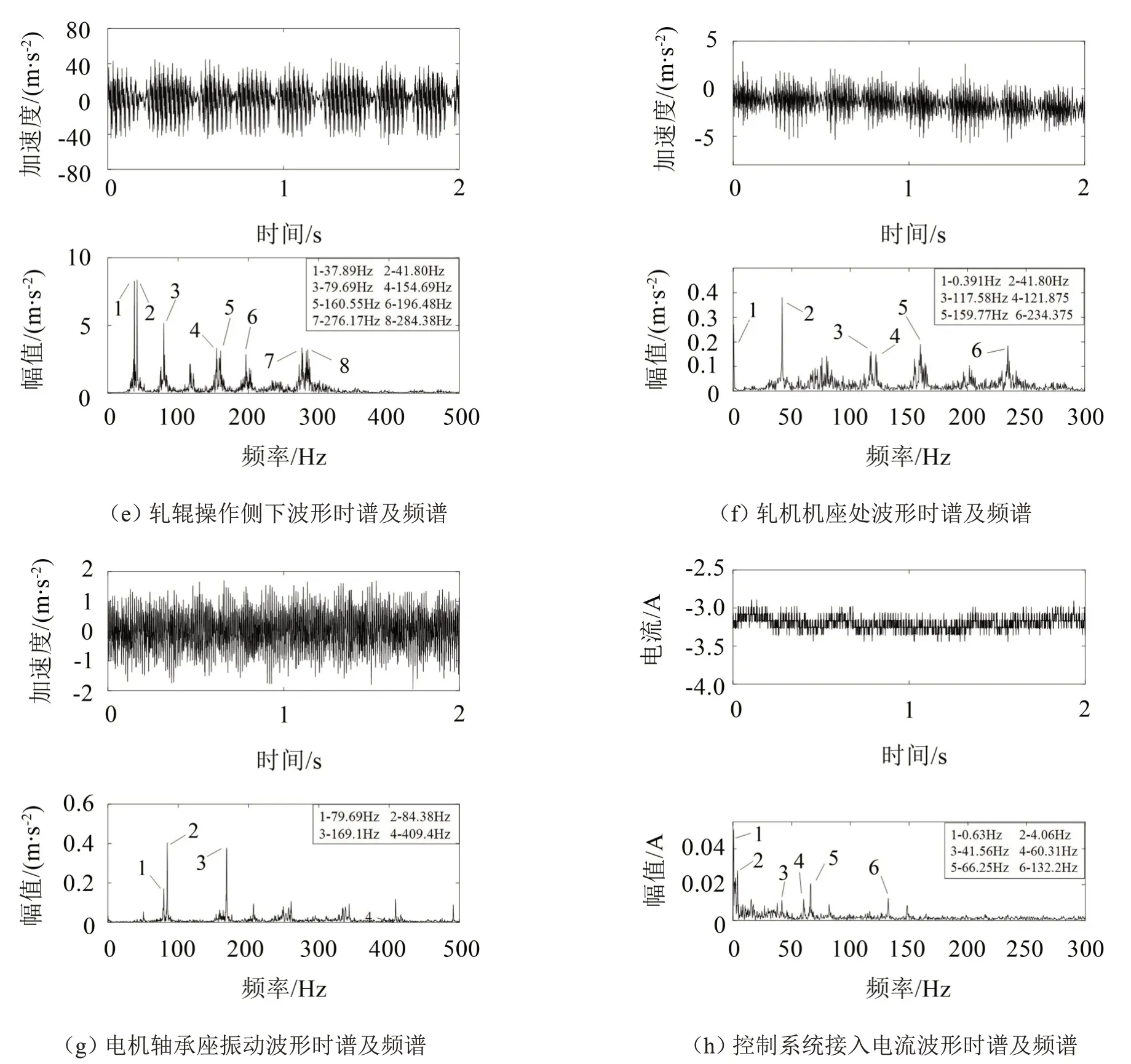

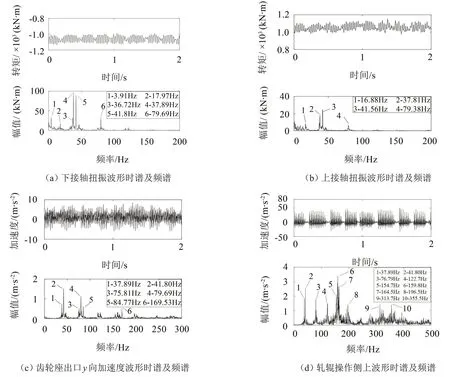

图5所示为所采集的同时段部分测点信号波形时谱及频谱,从中均可以明显发现自激振动“拍”的振动特征,拍频约为3.9 Hz,图5(a)、图5(b)分别为下、上接轴扭振波形,其峰值优势特征频率主要以18.0 Hz、37.9 Hz、41.8 Hz 及79.7 Hz 等低频特征为主;图5(c)齿轮座出口位置振动波形频谱中除含有与接轴扭振波形对应的频率37.9 Hz、41.8 Hz、79.7 Hz 外还包含169.5 Hz 峰值优势频率;图5(d)、图5(e)所示上下轧辊操作侧波形频谱中同样包含与接轴对应的扭振特征频率,并且所反映的特征频率除含有159.8 Hz,196.5 Hz,276.2 Hz 低频特征外还包含313.7 Hz、355.5 Hz 等高频特征;图5(f)中轧机机座处波形频谱中除了包含37.9 Hz、41.8 Hz优势频率且峰值较为突出外,同时还包含159.6 Hz 及234.4 Hz等优势频率;图5(g)中电机轴承座端所测信号优势频率以幅值较高的84.4 Hz及169.1 Hz为主,但无与接轴对应的如38 Hz、41.8 Hz等低频特征,于此同时,与图5(g)相对应,图5(h)系统接入电流信号频谱中均无与各测点相接近的对应的峰值优势频率,分析认为此时轧机系统发生机电耦合共振现象对F2机组振动的影响较为微弱。

图5 各测点波形信号时谱及频谱

图5 各测点波形信号时谱及频谱

综上分析,所采集的F2轧机系统中包括轧机机架牌坊顶端在内的各测点波形频谱中均含有与接轴部分低频对应的部分同频高幅值特征,表明在自激振动阶段,F2轧机系统在一些低频特征频率处已发生共振,尤其在38 Hz、79 Hz等附近处可能已产生全局共振。

2 固有频率及模态仿真

2.1 固有频率计算

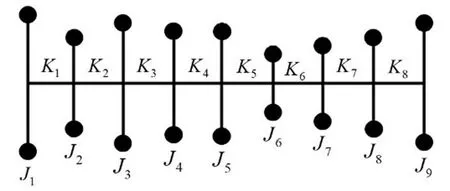

根据连轧机F2机组主传动系统结构,将其简化为九质量轴盘系统[11],得到图6所示的9自由度集中质量模型。

图6 轧机主传动系统简化模型

J1——电动机的转动惯量;J2——联轴器的转动惯量;J3——减速机转动惯量;J4、J5——中间轴接轴头的转动惯量;J6——齿轮机座转动惯量;J7、J8——鼓形齿接轴头转动惯量;J9——轧辊的转动惯量;K1——电动机输出轴的扭转刚度;K2——减速机输入轴的扭转刚度;K3——减速机输出轴的扭转刚度;K4——中间轴的扭转刚度;K5—齿轮机座输入轴扭转刚度;K6——齿轮机座输出轴扭转刚度;K7——鼓形齿接轴扭转刚度;K8——工作辊与接轴头间的扭转刚度。

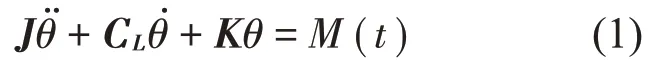

根据模型,建立主传动九质量轴盘系统动力学方程:

式中:

J——转动惯量矩阵;

CL——阻尼系数矩阵;

K——刚度系数矩阵;

˙、θ——每个节点的角加速度、角速度、角位移;

M(t)——外加力矩。

无阻尼自由振动情况下:

根据企业提供图纸参数等效计算,通过MATLAB编程计算得到主传动系统固有频率,见表1。结合计算结果与综合测试对比分析发现,F2 轧机系统可能发生共振的优势频率主要与轧机主传动系统前3阶固有频率相接近。

表1 轧机主传动系统前5阶固有频率

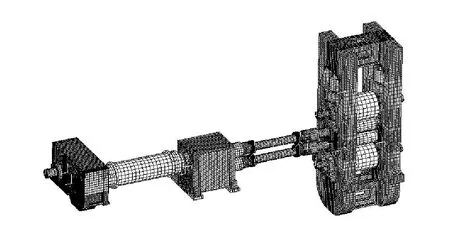

2.2 F2轧机系统模态分析

为更加直观地了解F2轧机系统各模态振型,以及与实测信号相对比为后续的谐响应分析提供分析依据,依据钢企提供F2 轧机实际尺寸图纸参数,建立F2 轧机有限元模型并对其进行模态分析,采用SOLID185 单元对实体进行六面体网格划分后的有限元模型如图7所示。

图7 轧机系统模型网格化分

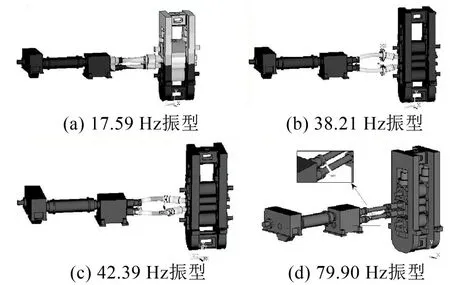

建立边界条件及节点约束,采用区块法(Block Lanczos Method)进行模态提取,由于存在诸多对称结构及细节构件,相比于实测信号中很多模态频率尚未被激发而言,对F2轧机系统的模态分析可提取出非常丰富的模态振型以及局部模态形式。图8所示为F2 轧机系统中与接轴实测信号频率相近的部分模态振型,图8(a)中17.59 Hz 振型为上下接轴连同辊系发生扭转摆动且辊系尤其上支撑辊存在较大垂向(Y向)振动位移同时机架上半部分发生横向(X向)摆动;图8(b)中38.21 Hz 振型为上下接轴垂向扭摆,且方向相反,同时拉扯集油盒连接销零件,机架中部发生轻度轴向(Z向)摆动;图8(c)中42.39 Hz 振型为上下接轴横向扭摆,方向相反,集油盒连接销零部件拉扯变形位移较大;图8(d)中79.90 Hz振型表现为上下接轴轻微扭摆以及接轴间集油盒连接销零部件在水平面内存在较大的摆动变形,该频率附近发生共振也可能会对其结构进行破坏。

图8 模态频率振形

模态分析结果表明,在38 Hz、41 Hz及79 Hz附近,其模态振型在上下接轴位置均产生了不同程度的振动变形,其频率与接轴扭振实测扭振信号部分特征频率接近,结合实测信号各测点信号频率分析结果及主传动固有频率计算结果,说明上下接轴扭振特征会通过主传动系统传递至轧机整体,使F2轧机产生全局共振。

指光线从聚光镜经载玻片折射后所成光线底面的孔径数值,又称数值孔径。同样条件下,放大倍数越大,镜口率越低,光线越暗。

3 谐响应分析

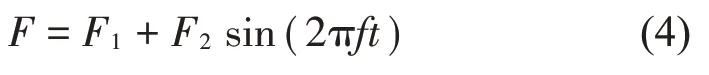

谐响应分析用于分析系统结构稳态下的受迫振动,研究系统结构是否会在一定条件下产生共振或疲劳等有害结果。与冷连轧不同,热连轧机轧制带钢时带钢厚度降幅较大,对轧制力波动影响显著[12]。为研究带钢厚度波动产生的轧制力周期载荷激励对轧机主传动接轴扭振的影响,对轧机系统有限元模型进行谐响应分析。假设F2 轧机轧制时带钢流入流出的前后张力、轧辊速度及温度等轧制参数维持稳定,当上游轧机流出带钢发生厚度波动时,下游轧机的轧制力会相应发生波动,总轧制力可表示为简谐形式:

式中:F1为轧制力稳定值,F2为轧制力波动幅值,f为波动频率。结合轧机实际参数,F1=23221kN,F2=1 000 kN。谐响应分析时,通过在上下工作辊间垂直方向施加轧制力均布载荷的方式,研究频率在0~100 Hz 范围的简谐激励对上下接轴部位节点位移响应。

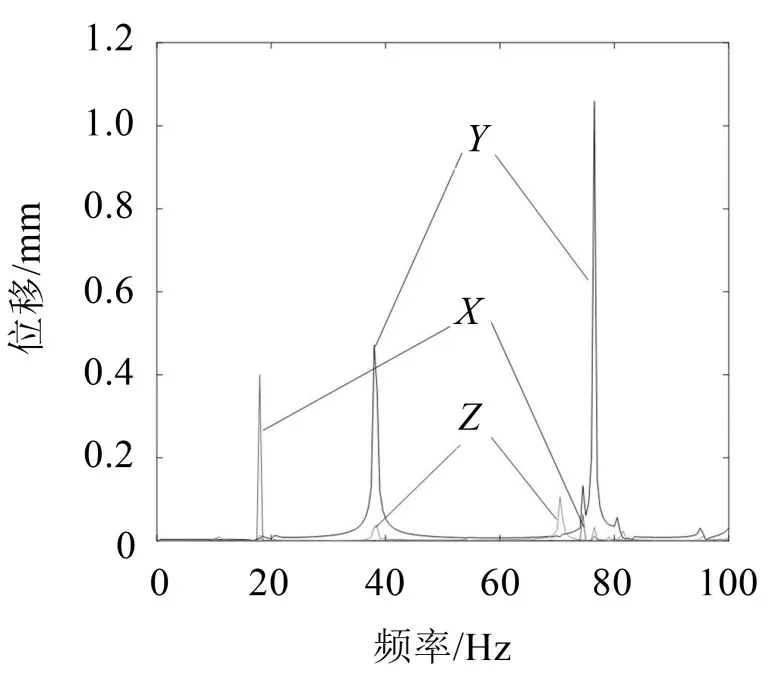

如图9所示。在上接轴节点位移响应曲线中,Y方向上节点位移在38 Hz及77 Hz出现峰值,在Z方向78 Hz 处出现位移峰值并且与Y向接近,在38 Hz处幅值较低,X方向上18 Hz 处的接轴节点位移峰值,与接轴实测信号优势频率吻合。

图9 上接轴节点位移响应

图10 所示下接轴节点位移响应曲线中,Y方向节点位移幅值峰分别出现在38 Hz及78 Hz处,后者幅值稍大,X方向上在18 Hz 处同样存在幅值峰,与实测优势频率吻合,在Z向与X向及Y向位移幅值相比均要小。

图10 下接轴节点位移谐响应

谐响应分析结果表明,工作辊在频率为18 Hz、38 Hz、78 Hz等频率的简谐激励作用下,上下接轴在轴向、垂向、水平方向均会产生结构共振位移响应,发生结构共振,分析结果与上下接轴实测信号优势特征频率频率相吻合,综合前述固有频率及模态分析,可以验证带钢厚度规律波动会引起上下接轴产生共振,进而通过主传动系统传递至整体引起F2轧机整体发生全局剧烈振动。

4 结语

通过对某钢企1580 热连轧机F2 机组现场综合测试与分析,对主传动系统固有频率进行编程计算,并根据图纸参数建立F2 轧机系统有限元模型进行模态分析,最后对轧机系统进行谐响应分析得到以下结论:

(1)经现场综合测试与分析发现,F2 轧机系统各测点振动信号频谱中均含有相同或相近的峰值优势频率,表明F2轧机系统已发生全局共振;

(3)通过谐响应分析,结果表明F1 轧机出口带钢的厚度波动所产生得轧制力周期载荷激励会导致F2 轧机主传动系统上下接轴在垂直、横向、轴向均产生位移响应,且响应频率与上下接轴实测优势频率吻合;

(4)综合实测信号分析、固有频率计算、模态分析及谐响应分析结果,验证了出口带钢厚度波动会加剧接轴扭振间接促使轧机系统整体异常振动这一结论的正确性,为深入分析抑制热连轧机异常振动问题提供了新思路及有益借鉴。