某矿硬岩巷道掘进最优炮孔深度选择

2021-10-22王芝广王晓东乔英俊

柴 敏 赵 冉 王芝广 王晓东 乔英俊 韩 丁

(1.山西亚美大宁能源有限公司;2.晋中市煤炭规划设计研究院;3.晋中长泰安全科技有限公司)

山西某矿底抽巷掘进工作面围岩主要为砂质泥岩,掘进巷道为矩形断面,整个巷道横跨2个岩层(K6、K7)。巷道埋深为617.7 m,巷道宽为4.6 m,高为3 m,掘进断面积为13.8 m2。根据测得的抗压强度:K7细砂岩为107.96 MPa、砂质泥岩为9.68 MPa、K6石灰岩为115.21 MPa,该巷道为硬岩巷道。由于所掘巷道围岩硬度较高,在使用现有的综掘机作业时,耗材量比较大,且经常需要停机,大大缩减正常作业时间。除此之外,使用该掘进机掘进时存在的问题还有其适应能力差,面对井下各种复杂的地质情况易受限[1-2]。因此,为形成适应该矿高抽巷工作面地质条件的快速掘进体系,提出引进钻装一体机组,解决综掘机在硬岩巷道效率低的问题,采用工艺为钻爆法,利用钻装一体机组的高效作业方法实施快速掘进[3-5]。

1 模型建立及结果分析

1.1 模型建立

为直观观测到快速掘进的效果,利用ANSYS LSDYNA软件进行爆破数值模拟,对最佳炮孔深度进行选择。模拟炮孔深度分别为1.2、1.8、2.4 m,其余参数一致,直径为42 mm、间距为500 mm、装药为0.8 kg。模型形状根据巷道断面选用立方体,为观测到爆破对顶板的影响,正面断面尺寸为4.6 m×4 m,高度为1 m,深度取3 m。

1.2 炮孔深度爆破模拟分析

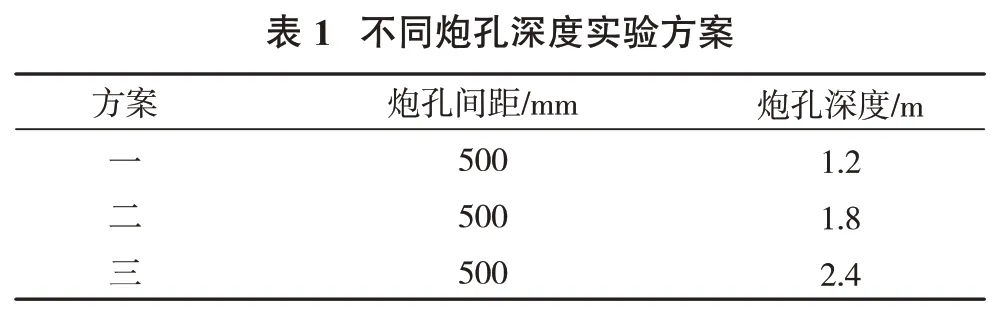

根据矿方的模拟实验和经验确定最佳炮孔间距为500 mm,以炮孔深度为唯一变量,通过对比表1中3个方案得出最优选。

?

1.2.1 模型裂隙发育

图1 ~图3所示的应力云图展现出岩石被爆破后的效果,比较3个模型在5 000 μs时的爆破效果图,炮孔深度为1.2 m(方案一)时,岩石中产生的裂隙向自由面发展,且集中在断面上部;炮孔深度为1.8 m(方案二)时,岩石中产生的裂隙向自由面发展,且分布较均匀;而炮孔深度2.4 m(方案三)时,产生的裂隙大多集中在岩石的内部,只有少数延伸到自由面。得出2.4 m的炮孔深度时,受到岩石的约束力较大,形成的爆破效果不能达到预期,1.2 m的炮孔深度时,裂隙分布不均匀且集中在断面上部,对顶板造成一定破坏,对比得出方案二比方案一、三的效果理想。

1.2.2 模型爆破量分析

由表2可以看出,爆破量随时间而减小,3个方案累计爆破量分别为13.08、12.43、11.36 t,方案三的爆破量相对较小,方案一、二的爆破量都较大,且差别不大。

1.3 模拟结果分析

炮孔深度1.2 m(方案一)时,岩石中产生的裂隙向自由面发展,且集中在断面上部,爆破量为13.08 t;炮孔深度为1.8 m(方案二)时,岩石中产生的裂隙大多向自由面发展,且分布较均匀,爆破量为12.43 t;炮孔深度为2.4 m(方案三)时,产生的裂隙大多集中在岩石的内部,只有少数延伸到自由面,2.4 m的炮孔深度夹制作用严重,且爆破量较小。通过分析,方案一、二的爆破效果都较好。在裂隙发育方面,方案二效果更好,在爆破量方面,方案一效果更好,为进一步选出最佳方案,进行现场爆破工业试验。

?

2 现场工业试验

在试验巷道中,分别对方案一、方案二依次进行试验,按照相同的循环作业方式进行。方案一的爆破效果一般,巷道掘进时,还爆破了部分K7细砂岩,造成巷道顶板不规整,在对顶板进行支护的过程中,这种不规整影响了工作进度和效率;因此,打眼和支护这2个工序消耗的时间最多,每个循环爆破崩落岩石的大块数为4~5块,增加了人工破岩的施工工序,日进尺量为3.1 m。方案二的爆破效果较好,巷道掘进时,只爆破了设计断面尺寸内岩石,巷道顶板规整;在对顶板进行支护的过程中,提高了工作进度和效率,日进尺量为5.2 m,较方案一提高2.1 m。方案二与综掘机方案相比,解决了综掘机掘进成本高,工作面环境差,在硬岩巷道的适应能力差等问题,并且提高近2 m的单循环进尺量。

对比爆破效果,从爆破效率、节约成本以及安全作业这3个方面考虑,方案二的爆破取得了较好的爆破效果。

3 结语

为解决山西某矿底抽巷掘进效率低的问题,本研究提出以钻爆法为主,采用钻装一体机组的高效作业方法实施掘进,并通过数值模拟和现场工业试验,确定炮孔深度1.8 m时掘进效果最佳。