球径半理论公式在粒化高炉矿渣干法球磨中的运用

2021-10-22从金瑶王海龙祁庆龙彭佳志

从金瑶 涂 博 王海龙 祁庆龙 彭佳志

(1.武汉三源特种建材责任有限公司;2.武汉源锦建材科技有限公司)

粒化高炉矿渣粉是高炉生铁冶炼时排放的一种以硅铝酸钙熔融体为主要成分的工业固体副产物,经急冷水淬成粒,通过粉磨机械活化得到。由于矿渣粉在混凝土中具有成本低廉、耐久性能好、后期强度高以及水化热低等诸多优点,使其得到大量运用,到2020年全国矿渣粉产量已超1亿t[1]。巨大的市场需求推动水泥粉磨行业的蓬勃发展[2],但粉磨行业具有高能耗、低效率的问题,尤其是存在于球磨作业中,掣肘着行业的发展。

球磨机通过对入磨物料的冲击和磨削来实现粉磨作用,影响其粉磨效率的主要因素来源于入磨物料性质以及磨机参数与操作[3]。当前主要是通过磨矿介质级配方案来提高粉磨效率、优化产品粒度分布以及提高能量利用率。现有研究结果表明[4],单一球径磨矿方式会造成较高的能源消耗,多球径级配磨矿能提高30%~40%的生产能力。吴桂义等[5]开展磨矿动力学试验,研究了不同钢球级配对铁矿石的破碎规律;马少健等[6]介绍了一种磨矿介质配比计算数学通式,通过给料粒级确定各磨矿参数;张国范等[7]研究了磨矿介质对铝土矿选择性磨矿的影响;Kalumba等[8]基于磨矿动力学,研究了不同形状的磨矿介质对磨矿效果的影响。大量研究证明磨矿介质级配能够有效提高磨矿效率,但几乎全部的研究来源于选矿湿法粉磨工艺,对于干法粉磨工艺,特别是水泥建材等干法粉磨行业中,级配方案错综复杂,其研究也相对较少,尤其是球径半理论公式在干法粉磨中的运用研究相对更为薄弱。为此,以干法粉磨行业中较为常见的粒化高炉矿渣为研究对象,通过球径半理论公式设计其粉磨介质级配方案,采用试验室不连续干法磨矿作业方法,研究球径半理论公式在粒化高炉矿渣干法球磨中运用的可行性,旨在为基于球径半理论公式的粉磨介质级配方案在干法粉磨行业中的运用提供参考依据。

1 试验方法

1.1 试验原料及药剂

试料为重钢高炉矿渣,经105℃干燥后用于试验。样品比重1.92,-1.43 mm粒级含量91.89%,碱度系数1.21,质量系数1.94,主要化学成分见表1。

?

1.2 粉磨试验

采用干法粉磨工艺,试验用磨机为D×L=ϕ500 mm×500 mm的试验室不连续球磨机,容积98.17 L。试验用粉磨球锻为铸铁,球锻按比例初装,混合均匀后加入物料,再进行粉磨试验。

2 试验结果与讨论

2.1 粉磨介质级配

粉磨介质级配指磨机初装粉磨介质种类、各尺寸比例与入磨物料性质相适应[9-10]。即粗粒级物料需要用大尺寸球锻冲击破碎,细粒级物料需要用小尺寸球锻剥削磨细;根据磨机全给料粒度分布特征以及难易磨程度进行初装球比例计算,使大尺寸球锻比例与粗粒级物料含量相当,小尺寸球锻比例与细粒级物料含量一致;合理的球锻比例与入磨物料粒度组成相适应,才能产生足够的冲击、挤压和研磨效果[11-13]。

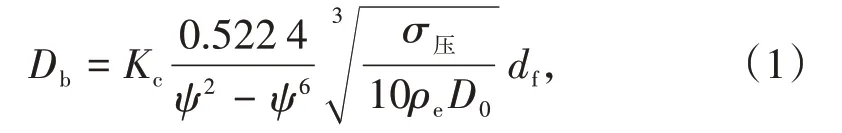

目前计算粉磨介质级配的方法大致分为两类,一类是基于生产实际资料基础的经验公式,另一类是由经验公式延伸的球径半理论公式。最常用的几种经验公式包括了拉苏莫夫简便公式、奥列夫斯基公式、戴维斯公式以及邦德简便公式等,其共同特点是公式简单,仅以给矿或磨矿产品的1~2个因素为计算依据,与实际相比具有较大的偏差[14]。但实际上介质级配方案的影响因素有很多,不仅包括了给排矿细度、抗压强度等入料物料性质要求,还包含了磨机工作参数的影响,其转速率、球锻填充率、磨机内径、磨矿浓度以及球锻密度都有一定的影响。基于此,国内学者提出可精确确定特定磨矿条件下钢球球径半理论公式[15-16]

式中,Db为特定磨矿条件下给料粒度d所需的精确球径,cm;Kc为综合经验修正系数;ψ为磨机转速率,%;σ压为岩矿单轴抗压强度,kg/cm2;ρe为钢球在矿浆中的有效密度,g/cm3;D0为磨内钢球中间缩聚层直径,cm;df为磨机给料95%过筛粒度,cm。

该公式在国内已有大量的成功运用实例[17-19],但大多是选矿厂的湿法粉磨工艺,该研究以重钢粒化高炉矿渣为对象,采用该公式来确定试验室ϕ500 mm×500 mm磨机干法粉磨所需的精确球径,探索球径半理论公式在干法粉磨行业运用的可行性。

(1)综合经验修正系数Kc与给料粒度df的对应关系见表2。通过表2绘制Kc与给料粒度df关系曲线,拟合函数得Kc=3.127df-0.432,R2=0.9756,将拟合函数代入球径半理论公式(1)中。

(2)重钢粒化高炉矿渣的单轴抗压强度σ压≈1 400 kg/cm2。

?

(3)球磨机转速率ψ=n1/n0,其中n1为磨机转速47 r/min,n0为球磨机临界转速,n0=30/R0.5,R为磨机半径初装球比。其中,粒级0.8~0.6 mm计算得到适宜球径为ϕ35 mm,结合工业实际及市面钢球销售情况,无此尺寸钢球,故用ϕ30 mm钢球替代,见表4。0.25 m,得n0=60 r/min,ψ=78%。

(4)钢球在矿浆中的有效密度ρe=ρg-ρ,其中ρg为钢球密度7.80 g/cm3,矿浆密度ρ=ρt/(Rd+ρt×(1-Rd)),Rd为矿浆浓度(干磨时等于100%),ρt为物料密度1.92 g/cm3,故ρe=5.88 g/cm3。

(5)磨内钢球中间缩聚层直径D0=2×((R2+k2×R2)/2)0.5,参数k见表3,其值约等于0.73,故D0=0.44 m。

?

?

(6)综上所得,Db=16.236df0.568。

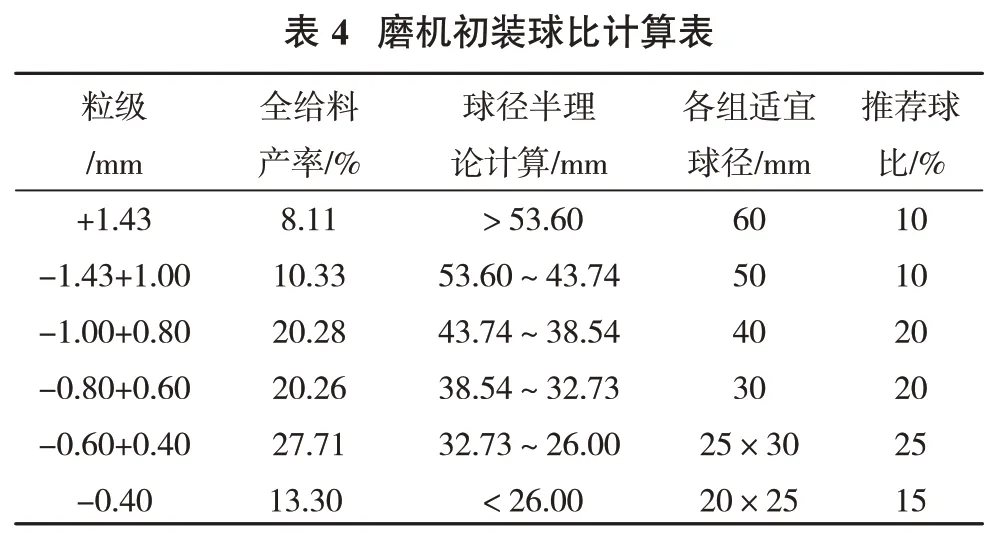

科学的办法应该依据被磨矿石的粒度组成特性来配球。将原矿分为+1.43 mm、1.43~1.0 mm、1.0~0.8 mm、0.8~0.6 mm、0.6~0.4 mm、-0.4 mm6个级别代入公式,确定各组所需球径,最后得出确定的磨机

2.2 初装球方案

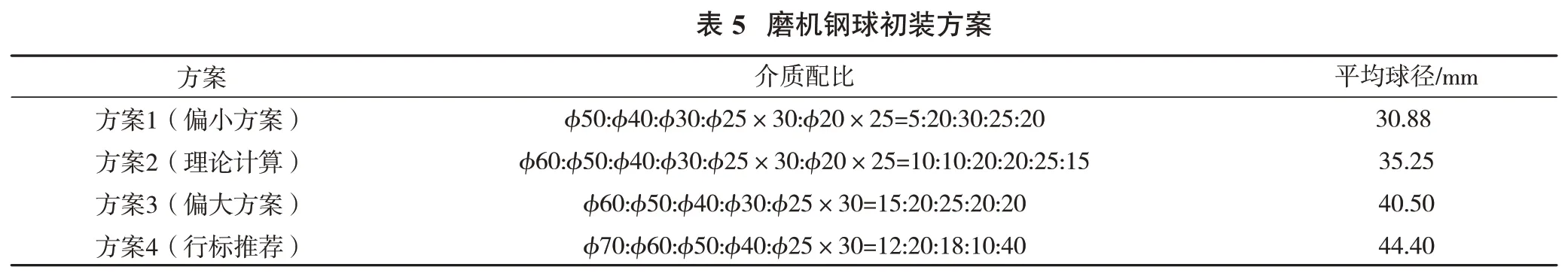

采用精确化装球方法对磨机进行初装球设计,提出推荐方案ϕ60∶ϕ50∶ϕ40∶ϕ30∶ϕ25×30∶ϕ20×25=10∶10∶20∶20∶25∶15。该球比是否最佳,通过粉磨试验验证。为了进行充分论证,选用其他几组球比进行试验对比。

设立小球比重多的方案ϕ50∶ϕ40∶ϕ30∶ϕ25×30∶ϕ20×25=5∶20∶30∶25∶20,设立大球比重多的方案ϕ60∶ϕ50∶ϕ40∶ϕ30∶ϕ25×30=15∶20∶25∶20∶20,最后增加JC/T 667—2004标准推荐方案ϕ70:ϕ60:ϕ50∶ϕ40∶ϕ25×30=12∶20∶18∶10∶40,进行相同条件下粉磨效果对比试验,确定最终的适宜初装球比。磨机钢球初装方案见表5。

?

2.3 粉磨试验

通过粉磨试验对比,确定重钢粒化高炉矿渣的最佳球磨磨矿介质级配方案,以产品细度及比表面积作为主要判断依据。钢球初装100 kg,填充率约30%,每份粉磨试样5.0 kg,探索各初装球方案下粉磨时间对粉磨效率的影响规律,磨矿曲线见图1。

由图1可见,不同初装球方案具有显著的磨粉效率差异,粉磨介质级配方案适用于粒化高炉矿渣干法粉磨工艺;各初装球方案产品细度随粉磨时间的增加而变细,比表面积随粉磨时间的增加而增加,其45 μm筛余变化趋势均表现为先迅速下降后趋于平缓;其中粉磨效率由高到低的顺序为方案2>方案1>方案3>方案4。

参考《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)S95矿粉比表面积的标准(≥400 m2/kg),通过线性拟合预估各方案所需最小粉磨时间为方案2(32 min)<方案1(36 min)<方案3(39 min)<方案4(41 min);磨粉试验研究表明,重钢粒化高炉矿渣采用适宜初装球方案,对比JC/T 667—2004标准推荐初装球方案,能够缩短粉磨时间25%~30%。

2.4 磨矿动力学

磨矿动力学是指入磨物料破碎速率与粉磨时间的关系[20]。结合实际情况,采用m阶动力学方程来描述各初装球方案下重钢粒化高炉矿渣磨矿行为,m阶动力学方程最基本表达方式为[21-22]

式中,R为磨矿产品粗粒级含量,%;R0为给矿粗粒级含量,%;t为磨矿时间,min;k为比例系数,与物料性质与磨矿条件相关;m为磨矿动力学阶数,与物料性质与磨矿条件相关。

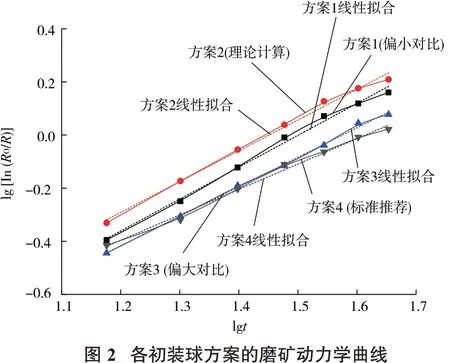

对各动力学曲线进行线性拟合,拟合直线见图2。

根据拟合直线计算各初装球方案的m及k值,粉磨时间为15~45 min时,粗粒级d>45 μm,各初装球方案的磨矿动力学方程:①方案1为R=R0e-0.0158t1.2009;②方 案 2为R=R0e-0.0209t1.1585;③方 案3为R=R0e-0.0178t1.1098;④方案4为R=R0e-0.0286t0.9562。

分析可知,粒化高炉矿渣难易磨程度是由m与k值共同决定的,m越大,R减小速率越快,粉磨效率越高;k越大,R减小越多,粉磨效率越高;m与k值无直接反比例关系,这些与理论研究相一致[21-23]。其中,在特定粉磨条件下,粒化高炉矿渣磨矿动力学阶数m与初装球平均球径大小相关,平均球径越大,动力学阶数m越小。

3 结论

(1)通过段氏球径半理论公式设计的理论初装球方案为ϕ60∶ϕ50∶ϕ40∶ϕ30∶ϕ25×30∶ϕ20×25=10∶10∶20∶20∶25∶15,结合理论球径偏小方案ϕ50∶ϕ40∶ϕ30∶ϕ25×30∶ϕ20×25=5∶20∶30∶25∶20与理论球径偏大方案ϕ60∶ϕ50∶ϕ40∶ϕ30∶ϕ25×30=15∶20∶25∶20∶20,对比研究JC/T 667—2004标准推荐方案ϕ70∶ϕ60∶ϕ50∶ϕ40∶ϕ25×30=12∶20∶18∶10∶40,理论方案粉磨效率最高,以S95矿粉≥400 m2/kg比表面积为标准,能够缩短粉磨时间25%~30%。

(2)磨矿动力学研究表明,在特定磨矿条件下,粉磨时间为15~45 min时,理论磨矿方案动力学方程为R=R0e-0.0209t1.1585、理论球径偏小方案R=R0e-0.0158t1.2009、理论球径偏大方案R=R0e-0.0178t1.1098及JC/T 667—2004标准推荐方案R=R0e-0.0286t0.9562。

(3)综合粉磨试验结果与动力学研究可知,粒化高炉矿渣难易磨程度由m与k值共同决定,m越大,R减小速率越快,粉磨效率越高;k越大,R减小越多,粉磨效率越高;m与k值无直接反比例关系。

(4)段氏球径半理论公式能够准确确定重钢粒化高炉矿渣干法球磨最适宜的级配方案,其在干法粉磨行业中的运用是可行的。