基于设计施工一体化模型的模块化施工模拟*

2021-10-22周雨薇陈景辉张建基

周雨薇,陈景辉,李 娜,张建基,戚 蕊

(1.广州理工学院,广东 广州 510540; 2.广东省六建集团有限公司,广东 佛山 528000; 3.广东工业大学,广东 广州 510006)

0 引言

近年来,随着我国建筑业的不断发展,智能建筑和绿色建筑不断涌现,建设项目的复杂程度和施工精度要求不断提高,对多专业协同管理和信息化施工提出了更高要求[1-2]。

目前,我国大型工程项目的实施,因多专业协同不足,深化设计和管理精细度不够,易出现管线碰撞、预留洞口位置偏移、安装空间不足等现象,从而造成工程返工、成本增加、材料浪费等。此外,工程中应用BIM技术进行管线综合设计,但设计模型深化不足,无法满足基于实际施工方案精细化施工条件下的成本、进度和质量管理要求[3-5]。

随着我国建筑工业化的发展,基于装配式施工体系的标准化施工是提高建筑施工集成化、机械化程度的重要手段[6]。因此,应用BIM技术和模块化施工法解决施工精细化、标准化管理问题,实现建筑工程施工管理的信息化和智能化,对解决大型复杂高标准建筑项目施工的重难点问题意义重大[7]。

1 工程概况

广东省先进制造实验室(季华实验室)是广东省政府启动的首批省实验室之一(见图1),对标国家实验室,打造先进制造科学与技术领域国内一流、国际高端的战略科技创新平台,前期确定了机械工程、光学工程、材料科学与工程、电子科学与技术、生物医学工程、计算机科学与技术等学科方向。

图1 广东省先进制造实验室(季华实验室)

项目位于广东省佛山市南海区环岛路三山新城,为具备千级以上洁净要求的先进制造洁净实验室。总面积约1 000亩(1亩=666.667m2),重点控制空气的洁净度、温湿度及灰尘数量。所需洁净设备和管线种类繁多,且安装空间有限,对设计施工的深度精度、质量安全标准及多专业协同均提出更高要求。

2 基于设计施工一体化模型的模块化施工模拟

2.1 总体应用方案

通过对多专业BIM模型进行设计深化、协同分析检测及受限分析,对综合管线深化设计模型进行标准化施工模拟,对设计施工一体化多专业(BIM)模型进行模块化施工模拟。即通过建立多专业设计模型,将建筑、结构、电气、给排水、暖通等各专业设计数据整合到同一三维建筑信息模型中,利用模型三维可视化特点,直观表达建筑结构与设备、设备与管线间的空间位置关系。在多专业模型整合与碰撞检测基础上进行多专业协同设计深化[8],即通过拆分模型提取数据进行协同分析检测和相应的受限分析(包括单专业内部、管线综合协同、支吊架布设、预留孔洞的深化),实现模块化施工,形成更合理的优化MEP管线布置。同时,对优化后的BIM综合模型进行模块化处理,利用集成设计法、组合预制拼装工艺和工业化装配施工技术将模块化后的BIM模型载入可参数化的支吊架中,从而大幅度提高工作效率和工程质量。其技术路线如图2所示。

图2 技术路线

2.2 多专业协同BIM模型深化设计

2.2.1基础BIM模型建立

在先进制造实验室项目中,结合BIM技术,利用AutoCAD,Revit系列软件,以A1栋3层某一实验室为研究对象,建立各专业设计施工一体化1∶1标准模型,结合模型碰撞检查原则及缺陷处理原则,整合各专业BIM设计模型,使得在施工中可能出现的问题提前在设计阶段得以解决,从而提高工程信息传递的效率与质量,减少工程变更造成的资源浪费,实现信息化、集成化和精细化的施工项目管理。

2.2.2模型深化设计

1)单专业内部深化 根据项目实际情况,在满足净空规范的前提下,拆分各专业模型,对管线进行优化调整,充分考虑实验室3层管线标高、垂直和水平距离、检修空间,风口、灯具、墙面、天花板等排布位置,使单专业模型在空间上合理布置。

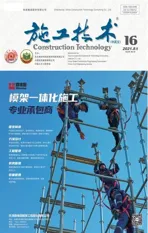

2)MEP管线综合协同深化 对水、电、暖各专业模型进行相应优化调整后,在满足设计要求及规范的条件下,合理利用空间布置管线,对各管线赋予相应参数值,使其标高、尺寸、材质等能更精准地表达模型属性。通过Navisworks实现管线模型综合,并利用Clash Detective功能进行碰撞检测,共发现结构冲突43处。分析原因,依据管线协同、避让优化原则,重新布设碰撞部位管线,并提出合理的管线综合排布方案,保证模型数据能满足加工出厂及后期维护的空间需求,管线综合优化前后模块化模型如图3所示。

图3 管线综合优化前后模块化模型

2.3 多专业集成模块组合综合支架建模设计方法

2.3.1基本设计原则

多专业集成模块组合综合支架的设计是多专业设备模块化拆分、预制、运输和拼装的重要载体,其设计在杆件模数的拆分上应具备一定合理性,在预制拼装施工中应符合一定的结构强度及稳定性要求,同时支架体积、质量也应满足施工条件和吊装机械需求。

2.3.2基本构造设计与参数化建模

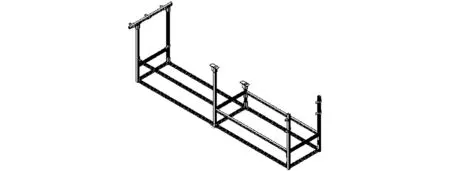

项目通过多专业设备模块化集成设计方法、组合预拼工艺和工业化装配施工技术,提供一种能灵活组合装配的综合支架。支架设计模型如图4所示,MEP管线综合模型如图5所示。

图4 模块化支架模型

图5 管线综合拆分模块化拼装模型

通过支架横向宽度及纵向长度的参数化,使管道宽度模数与支吊架的纵向横向长度自动对应,有效解决高洁净度实验室模块化设计、新型施工预拼系统、模块化施工协同和集成问题,使MEP管线可安装在经参数化处理的支架上。垂直方向竖杆间安装多根横杆,横杆与U形槽钢将管线安装区域分隔成若干独立区域,用于安装不同尺寸、种类的管道。遇不同模数管件时,通过已设定的参数公式,即可生成不同尺寸的支架,实现一排多管、多排分管的效果,如图6所示。可避免狭窄空间对多专业施工进度、成本、质量等方面的不利影响,提高工作质量和效率。

图6 模块支架参数化设计

2.3.3施工工艺与模型应用方法

本工程中的MEP管线综合支架由T形横梁、竖杆、横杆、U形槽钢组合连接装配而成。T形横梁通过上端焊接的连接套杆与天花预埋件螺栓连接,可实现不同管径及标高定位的管件在模块化综合支架上任意组装。本案例假定在距桥架面1 000mm处的墙板上预留相应的孔洞对支架进行锚固。利用软件Navisworks,结合墙板受力情况及预留孔洞与墙体内钢筋等预留预埋的冲突,准确定位孔洞的位置、尺寸及数量;同时,利用BIM works软件,对之前确定的孔洞进行检查分析,确定最终结果。模数化单元支架上各专业孔洞预留如图7所示。设定好孔洞后运用漫游行走功能,感受管线支架的美观性、功能易用性和空间合理性,如图8所示。

图7 孔洞预留

图8 Navisworks漫游视角

2.4 模块化施工模拟

根据项目施工安排,应用Revit,Navisworks系列模拟软件对支架进行模块化施工模拟,利用前期深化后的一体化模型及参数化的支架、模块化的管件等进行备料制作、预拼装、检查验收及出厂配送。其模拟过程具有可模块化、可预制性特点。

1)可模块化 通过设计施工一体化对综合管线进行深化排布,利用Fabrication软件对本项目中的风、水、电进行分段优化。标准段长1 200mm,对于有变径、弯头、三通等的构件,均按1 200mm计算。标准段确立后进行模块化加工处理,同时可由一个支架确定单元模数,如图9所示。

图9 管段参数化分块

2)可预制性 相较传统的MEP管线施工,模块化施工模拟可实现现场“零”动火,提高安全性。利用BIM技术优化空间布置,可提高安装效率,降低构件成本,缩短工期。

3 结语

该项目应用一体化模型进行专业内部、管线综合、支架布设及预留孔洞深化,实现支架横向宽度及纵向长度的参数化,使管线宽度模数灵活对应支架的纵横向长度,提高施工效率。从模型整合方法、施工空间受限、多专业协同受限、施工协同机制设计等方面对一体化模型进行协同检测与受限分析,形成设计施工一体化模型协同管理机制。通过组合式支架的开发和设计,实现综合支架现场预组装及安装,提升施工效率,满足管理需求,保障施工质量,解决各专业协同问题。结合项目实际情况,运用先进制造洁净实验室的设计施工一体化模型及模块化施工应用技术,缩短工期约50%,降低材料损耗率约15%,降低人工费约30%。