隧道病害诊断分析与维修加固

2021-10-22邱成虎刘泾堂胡金鑫

邱成虎,刘泾堂,胡金鑫

(甘肃省交通规划勘察设计院股份有限公司,甘肃 兰州 730030)

0 引言

随着我国公路建设蓬勃发展,为改善线形、克服高程障碍,隧道的作用日益凸显,其规模持续增长。然而隧道病害,诸如衬砌厚度不足、衬砌裂缝、衬砌脱空及渗漏水会严重降低衬砌结构耐久性,甚至危及隧道安全性。因此,隧道病害分析、力学计算及维修加固技术成为隧道建设的研究热点。如从施工、设计及地质因素等方面分析隧道产生病害的原因,并研究治理预防措施[1-3]。从现场裂缝调查统计出发,结合施工资料及数值模拟分析结果,系统分析裂缝产生的原因,选择典型裂缝跟踪监测,并提出裂缝处治建议[4]。利用数值模拟计算,系统分析产生病害衬砌的刚度、稳定性和结构受力规律[5-8]。通过室内模型试验和理论分析研究套拱加固后结构的受力规律、破坏模式及承载力变化等力学特性[9-10]。根据病害形式和等级采取不同的处治措施,提出预防和控制措施,并将成果推广应用[11-14]。

本文以我国西部地区某运营高速公路隧道为例,进行外观观察、检测和钻芯取样,统计隧道衬砌厚度不足、衬砌裂缝、衬砌脱空及渗漏水情况,分析原因,并对土建结构技术状况进行评定。在此基础上针对不同病害严重程度进行分类,提出维修加固方案,以提高隧道安全性、耐久性和功能性。

1 工程概况

西部某高速公路已通车运营3年。按山岭区高速公路分离式断面设计,双向四车道,设计行车速度为80km/h,隧道净宽10.25m,净高5.0m。左线全长2 233m,右线全长2 216m。左线纵坡为2.35%,右线纵坡为1.85%。

隧道进出口段地层为白垩系东河群上亚群粉砂岩、砾岩、砂砾岩夹泥岩。洞身段地层为白垩系东河群上亚群粉砂岩、砾岩、砂砾岩夹泥岩及中-上志留系白水江群千枚状板岩、炭质板岩夹中薄层砂质板岩、薄层-中厚层灰岩。根据围岩地质和施工条件,隧道衬砌结构采用新奥法施工,以锚杆、喷射混凝土、钢筋网、钢拱架或格栅钢架为初期支护,模筑混凝土或钢筋混凝土为二次衬砌。隧道以水泥混凝土路面为主,进出口段300m范围采用复合式路面。

2 病害检测及分析

2.1 测线布置

在拱顶左、右1m处,左、右拱腰处,左、右起拱线处,左、右电缆槽处共布置8条测线,仰拱取芯钻孔线距电缆槽边线0.5m。全断面采用多维隧道智能检测法对隧道裂缝、渗水、剥落等外观病害进行数据采集,采用地质雷达复测二次衬砌厚度。

2.2 外观分析

1)洞顶截水沟和局部排水边沟堵塞,洞门装饰瓷砖局部剥落,保温板局部开裂,衬砌局部涂装剥落。部分检修道盖板缺失、翘起、塌陷。

2)衬砌环向裂缝454条,纵向裂缝205条,斜向裂缝55条,渗水(干)10处,渗水(湿)10处。

3)吊顶及预埋件未见明显病害,未发现标志、标线、轮廓标缺损等明显病害,未见隧道沥青路面明显病害。

2.3 检测结果及分析

2.3.1衬砌裂缝

衬砌裂缝714条,裂缝宽度≥0.3mm共计2 019.88m, 宽度<0.3mm共计335.73m。其中环向裂缝454条,占63.59%,长0.66~19.59m,宽0.2~2.0mm;纵向裂缝205条,占28.71%,长1.0~17.08m,宽0.20~0.55mm;斜向裂缝55条,占7.70%,长0.83~14.27m,宽0.20~0.55mm。

环向裂缝为主要裂缝类型,主要分布在拱脚(起拱线)范围内。随着裂缝的发展,混凝土碳化深度不断增加,影响混凝土衬砌耐久性,严重时造成隧道边墙断裂、掉拱,甚至引起塌方;同时裂缝贯通为地下水提供渗流通道,进一步劣化钢筋混凝土结构,降低隧道衬砌承载力。产生衬砌裂缝的主要原因如下。

1)水化热 隧道施工过程中水化热温度应力增大,干缩变形增大,自身体积变形增大,导致混凝土表面出现拉应力,产生干缩裂缝。

2)温度因素 水泥水化过程中产生大量热量,在混凝土内部和表面间形成温度梯度,从而产生应力,当温度应力超过混凝土内外约束力时产生温度裂缝。

3)施工因素 二次衬砌台车拆模过早,导致混凝土强度过低,衬砌养生不到位,造成二次衬砌受力后产生裂缝。由于光面爆破技术把握不够,引起超挖而又未能及时回填,衬砌厚度不足或衬砌背后不密实部位产生应力集中,进而产生衬砌裂缝。

2.3.2衬砌厚度

检测二次衬砌厚度不足54处,其中检测厚度<(设计厚度/2)的达37处,厚3.4~25cm,主要分布在拱顶及拱腰;(设计厚度/2)<检测厚度<设计厚度的有17处,厚33.0~48.3cm,主要分布在侧墙。衬砌厚度不足的主要原因如下。

1)地质因素 炭质板岩为典型软岩,受水、节理裂隙、结构面的影响,炭质板岩浸水强度降低,随着微裂隙的扩张,结构面受力后易发生剪切破坏和顺层理面滑移破坏。围岩应力再平衡所需时间较长,初期支护变形量大,收敛时间长,易出现开裂、破坏。当变形量达到一定限值后,初期支护表面出现开裂、崩壳,随着变形继续发展,出现拱架变形或挠曲,甚至破坏坍塌。

2)施工因素 初期支护钢拱架出现变形、扭曲等现象,未及时加固或拆换,或爆破技术把握不够,均会出现严重欠挖现象,未及时处治,造成初期支护侵占二次衬砌厚度。二次衬砌台车就位不准确,施工精度低,造成二次衬砌一侧较厚,一侧较薄,较薄侧不满足设计厚度。

2.3.3衬砌脱空

衬砌脱空19处,主要分布在拱顶左、右侧1m范围内,长1~10m,宽1.5~2.9m,空腔厚10~40cm。其中模板脱空占68.42%,为脱空主要来源。衬砌脱空部位厚度不足,引起衬砌结构局部应力集中,从而造成衬砌内力增加;同时地下水发育地段脱空区易积水,导致衬砌水压增加,洞口段脱空区积水还会引起钢筋混凝土冻胀,降低隧道衬砌结构的耐久性。空腔长度、宽度和厚度的增加,会加剧对隧道衬砌结构的影响。衬砌脱空的主要原因如下。

1)开挖及初期支护 光面爆破效果差,钢架架立不平顺,初期支护表面不平整,防水板密贴困难。

2)防水板施作 防水板固定点数量不足和铺设松弛度不均,局部紧绷或褶皱,在防水板与喷射混凝土面间形成空腔。

3)混凝土浇筑 挡头板封堵不严、漏浆;混凝土流动性差、水灰比控制不良、和易性差、浇筑排气不畅;混凝土浇筑时因混凝土供应、扩散度、压力不足造成脱空;混凝土浇筑过程中未振捣密实,浇筑完成后受自重下沉,造成拱部脱空。

4)混凝土收缩徐变 由于混凝土本身特性,浇筑后发生收缩和徐变,使衬砌与围岩或防水板间出现空隙。

2.3.4渗漏水

衬砌渗漏水20处,其中衬砌渗漏水(干)10处,共3.83m2,衬砌渗漏水(湿)10处,共10.78m2,主要分布在拱脚。

随着衬砌渗漏水,混凝土结构劣化、钢筋锈蚀,寒冷季节隧道洞口段渗水易产生冻融循环,破坏衬砌。产生渗漏水的主要原因如下。

1)防水系统破坏 初期支护表面不平整,造成防水板局部撕裂,防水系统破坏;施工缝处止水带老化局部剥落,丧失止水作用;衬砌排水管破裂,导致水流沿施工缝流出。

2)混凝土自防水 隧道局部衬砌混凝土的抗渗性能较差,未达到混凝土结构自防水要求,致使围岩裂隙水从混凝土或裂缝处渗漏;隧道裂缝较多,衬砌中富裕水量沿裂缝漫流。

3)地下水发育 围岩中裂隙发育,地表覆盖层透水性好,由于降雨下渗补给,导致隧道围岩及山体含有较大贮量的裂隙水与孔隙水。

2.3.5钻芯取样

对仰拱钻芯取样15处,钻芯长度不小于设计长度。仰拱厚度满足设计要求,且现场未发现隧道仰拱底鼓、开裂等现象。

2.4 技术状况评定

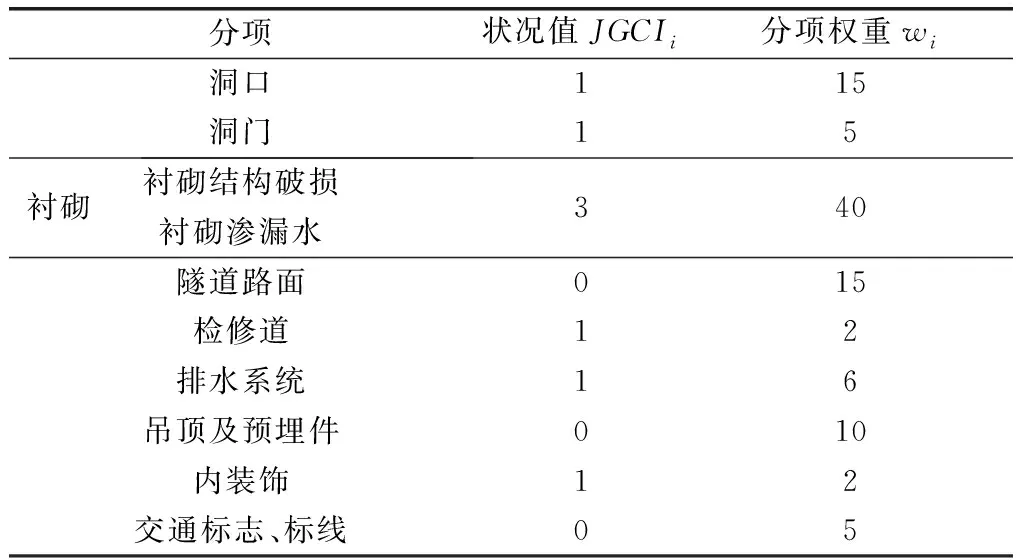

为定量评定土建结构技术状况,采用最差段落评分法[15],按下式计算:

(1)

式中:wi为分项权重;JGCIi为分项状况值,值域0~4,JGCIi=max(JGCIij)。

评定结果如表1所示。

表1 隧道土建结构技术状况评定

由式(1)计算得土建结构技术状况评分为62.5,由于衬砌状况值达到3,结合JTG H12—2015《公路隧道养护技术规范》,对应土建结构技术状况直接评为4类。

3 维修加固方案

根据观察缺陷、检测缺陷及病害分析,遵循因地制宜、技术可行、经济合理、高效安全、动态设计的原则,制定维修加固方案。

3.1 衬砌厚度不足处治

3.1.1全断面换拱

对局部缺陷严重部位采用临时钢架支撑,防止裂缝继续扩展和掉块脱落,确保施工安全。采用4m长φ42×4注浆小导管(纵向间距1m、环向间距2m)对处治段周边围岩径向进行注浆加固,增强围岩整体性。注浆环固结后,每3m跳槽由上而下拆除原二次衬砌、防水板及初期支护,采用6m长φ32自进式中空注浆锚杆(纵向间距1m、环向间距2m)加固缺陷范围周边围岩,锚杆与径向注浆导管呈梅花形交错布置。施作I20a钢拱架,间距50cm,采用连接钢筋增强其整体性,喷射C25早强混凝土26cm,在初期支护表面铺设Ω形环向盲管,并接入边墙底部纵向排水管。初期支护重新施作后进行下一循环,2个循环后进行防水板和二次衬砌的施作,二次衬砌采用50cm厚C30钢筋混凝土衬砌。施工时避开临时支撑间隔施工,每段二次衬砌施工完毕后应进行拱背压浆,确保二次衬砌厚度及密实度满足要求。

3.1.2套衬加固

采用4m长φ42×4注浆小导管(纵向、环向间距各1m)和6m长φ32自进式中空注浆锚杆(纵向间距1m、环向间距2m)加固缺陷范围周边围岩,锚杆与径向注浆导管交错布置,增强围岩整体性。凿毛二次衬砌表面,在钻孔出水处埋设环向排水盲管引排渗漏水。涂刷2mm厚界面剂,安装7.937cm高轻型钢轨,拱架纵向间距为0.5m,采用钢筋连接,环向采用φ20钢筋锚固于原二次衬砌混凝土中,间距50cm;喷射12cm厚C30钢纤维混凝土,喷射混凝土两侧与原内轮廓平缓顺接,采用聚合物砂浆平整表面,恢复涂装。

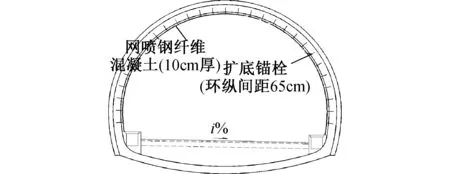

3.1.3喷射钢纤维混凝土补强

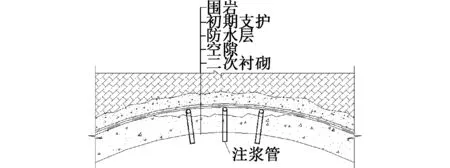

凿毛二次衬砌,修补衬砌裂缝,对背后脱空部位进行注浆填实。在凿毛面上涂刷2mm厚界面剂,安装扩底锚栓,锚固深度≥10cm,锚固间距为65cm×65cm,呈梅花形布设,挂设φ12钢筋网片,间距为20cm×20cm,喷射10cm厚C30钢纤维喷射混凝土(添加8%水泥用量的无碱速凝剂)。采用聚合物砂浆平整表面,恢复涂装,如图1所示。

图1 二次衬砌喷射混凝土补强设计

3.1.4钢板钢带补强

环向钢板为宽25cm、长6.0m、厚5mm的Q345钢板,分段处采用平口焊接连接钢板,钢板纵向间距为65cm。纵向连接钢带为长0.9m、宽25cm、厚5mm的Q345钢板,环距为1.05m,搭接长度为25cm;钢带采用专用粘钢胶与衬砌混凝土黏结牢固,拱部及边墙采用φ16×200螺栓固定,采用聚合物砂浆抹平钢带加固段衬砌表面,恢复涂装,如图2所示。

图2 钢板钢带补强(单位:cm)

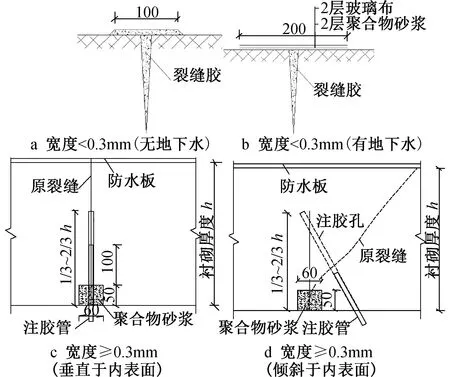

3.2 裂缝处治

宽度<0.3mm的裂缝采用专用裂缝胶灌注封闭,并加强后期观察;宽度≥0.3mm的裂缝采用低压慢注修补法。裂缝封闭前,从上而下清理两侧5cm范围内的灰尘、浮浆,然后用丙酮擦洗清除裂缝周围油污。裂缝封闭时,从上至下沿裂缝涂抹封缝胶,宽2~3cm,厚2mm,沿裂缝顺直涂刷,保证表面美观,如图3所示。

图3 裂缝处治

1)环向裂缝 贯通性裂缝的危害较大,沿裂缝方向凿成V形槽,在槽内骑缝钻孔,在孔内插入压浆管,利用环氧树脂水泥砂浆锚固,用灰刀将砂浆压实抹光。待环氧树脂砂浆有一定强度后,压入水泥-水玻璃浆液或环氧树脂浆液。

2)纵向裂缝 衬砌纵向开裂除对裂缝本身进行上述压浆堵缝外,在衬砌开裂范围内采取锚杆加固措施。

3.3 衬砌脱空处治

衬砌背后脱空部位采用φ42钢花管注M30水泥砂浆加固,灌注压力≤0.3MPa。按由下向上、由少水处向多水处、先两端后中间顺序施工;地下水富集、有水压段落,先设置泄水孔排水,再进行灌注,如图4所示。

图4 衬砌脱空处治

3.4 渗漏水处治

采用斜缝注射聚氨酯类发泡胶液封堵。注浆孔间距30cm,从下至上,先封堵裂缝,注浆压力≤0.5MPa,直至浆液溢出注浆孔,停止注浆;封缝采用环氧砂浆。凿出深50mm、内大(150mm)外小(100mm)的倒梯形槽;注浆完毕后,在槽内及周围填塞聚合物砂浆。

1)线状渗漏水 沿裂隙凿槽间隔1m埋设铝质注浆管,用水泥-水玻璃双液浆回填、封堵。

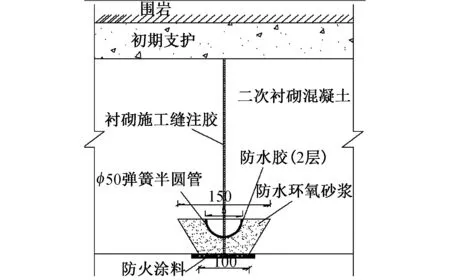

2)点状渗漏水 用电钻在出水口钻孔,将水用管导出,在出水孔周围凿深5cm、直径≥15cm的圆形凹面,用防水灰浆涂刷,用双快水泥砂浆封堵并埋设铝质钢管进行注浆,如图5所示。

图5 渗漏水处治设计

3.5 其他

1)疏通洞口、洞顶截水沟,防止水流对边坡的冲刷;护坡破损处应先回填脱空部分,再进行修复处理。

2)对洞门松动瓷砖进行锚固处理,并修复破损、剥落瓷砖。

3)修复缺失、塌陷、翘起的检修道盖板,确保检修人员安全。

4)彻底清理隧道内左、右两侧排水边沟。

5)对开裂的保温板进行螺栓加固处理,对涂层剥落处铲除剥落周边松动的涂层,做修复处理。

4 结语

1)隧道裂缝主要为环向裂缝,分布在拱脚(起拱线)范围;衬砌厚度不足、脱空主要分布在拱顶范围;渗漏水多发生于拱脚处。

2)针对衬砌厚度不足,根据情况采用全断面换拱、套衬加固、喷射钢纤维混凝土补强、钢板钢带补强等措施;裂缝采用切槽注胶封闭;衬砌脱空采用注浆填充;渗漏水采用切槽引排,并进行注浆封闭。