汾源煤业5-101工作面矿压显现规律及支架适应性分析

2021-10-22李增禄

李增禄

(霍州煤电集团汾源煤业公司,山西 静乐 035100)

1 工程概况

山西焦煤霍州煤电集团汾源煤业公司5-101工作面位于5号煤层一采区,工作面开采5号煤层,煤层平均厚度10.5 m,倾角为37°~40°,属大倾角特厚煤层,顶板岩层为石灰岩、泥岩;底板岩层为砂质泥岩、泥岩。5-101工作面采用综合机械化放顶煤开采方法,开采高度2.8 m,放煤高度7.7 m,采放比为1∶2.75,由于工作面为5号煤层一采区的首采工作面,且工作面煤层软、顶板软、底板软,属于三软地质条件,故在工作面回采期间需掌握矿压显现规律,以为后续工作面回采作业提供指导与参考。

2 矿压显现规律

2.1 监测方案

5-101工作面采用Z F8000/17/30D型放顶煤液压支架,共计布置68台液压支架,现为有效监测分析工作面回采期间矿压显现规律,在液压支架上布置11个测点;工作面液压支架工作阻力监测划分为3个区域,工作面下部监测6、12、18、24号液压支架,工作面中部监测30、36号、42、48号液压支架,工作面上部监测54、60、66号液压支架,每个测点安装1台支架压力记录仪,记录工作面推进过程中支架左右柱的压力变化情况。

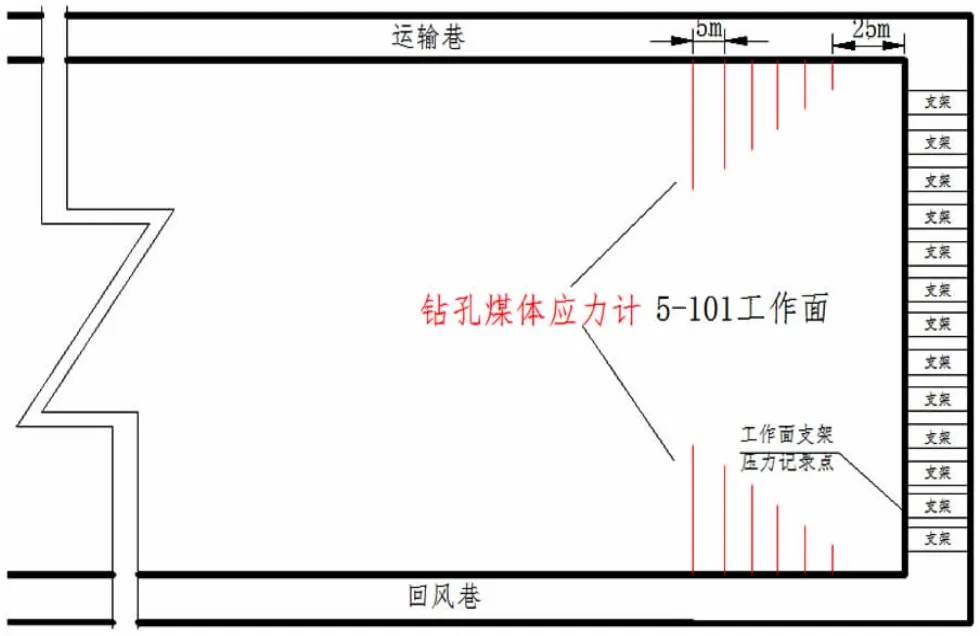

为监测工作面回采期间超前支承压力的分布情况,巷道矿压监测工作在两回采顺槽内安装钻孔煤体应力计,煤体应力计每组6台,共2组,安装在切眼前方50 m的工作面煤帮侧[1-2],安装间距为5 m,安装水平深度依次为3、5、7、9、11、13 m。煤体应力监测布置方式如图1所示。

图1 工作面煤体应力监测布置方式示意图

2.2 监测结果分析

2.2.1 液压支架监测结果分析

5-101综放工作面于2019年4月开始试采,截止到2020年6月17日末采结束,工作面共推进464 m。本次分析自2020年1月1日至工作面5月26日支架压力数据,由此得出5-101工作面正常回采矿压显现规律。

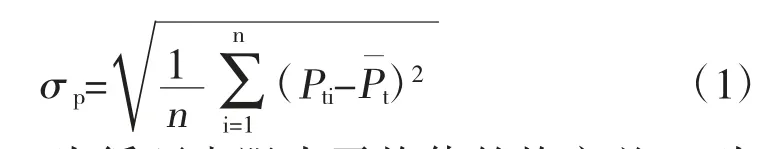

周期来压分析以支架的平均循环末阻力与其均方差之和作为判断顶板周期来压的主要指标。数据计算的公式为[3-4]:

式中:σP为循环末阻力平均值的均方差;n为实测循环数;Pti为各循环的实测循环末阻力;Pt2循环末阻力的平均值。

顶板来压的判据公式如下:

根据监测结果及上述顶板来压判据公式,得出各支架周期来压判据见表1。

表1 各支架周期来压判据表

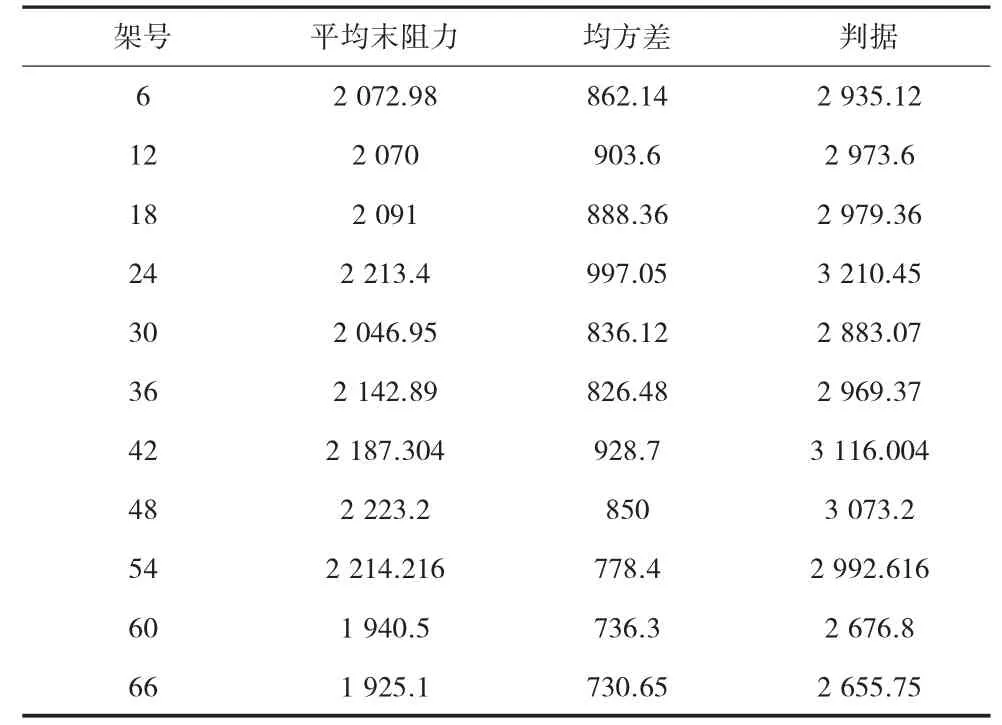

根据液压支架工作阻力的监测结果可知,5-101工作面回采期间工作面上部、中部、下部的液压支架工作阻力曲线基本呈现为相同的变化趋势,现选取12、42、60号支架工作阻力曲线进行分析,支架工作阻力曲线如图2所示。

图2 支架工作阻力曲线图

根据液压支架工作距阻力的监测结果可知,2020年1月-5月26日,工作面顶板共计有17次周期来压,工作面两端来压次数较中部少,来压次数最多的部位为12、18号附近,即工作面变坡点附近,此2处来压强度最大,60、66号架附近来压强度最小;来压步距平均为12.4 m,由于6、60、66号架周期来压规律性不强,剔除后平均周期来压步距为12 m。

由以上分析可看出,工作面周期来压有四点规律:①工作面不同区段来压频次、强度不均衡,中部来压强度、频次大于工作面两端;②从时间上看12、18号来压发生较其他支架早,可作为工作面来压判断的基准;③目前数据分析整个工作面来压步距为12.4 m,以目前的推进速度1.8 m/d,平均7 d发生1次周期来压,来压在整个工作面持续时间约2 d。

2.2.2 煤体应力监测结果分析

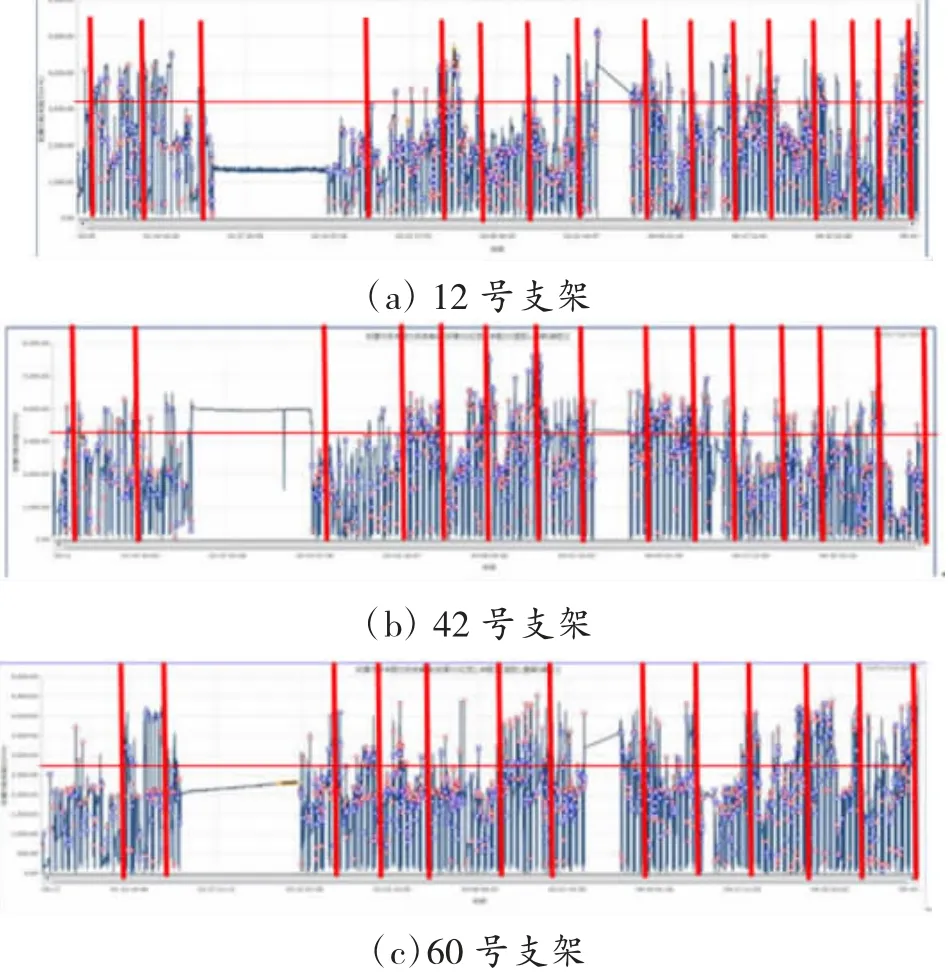

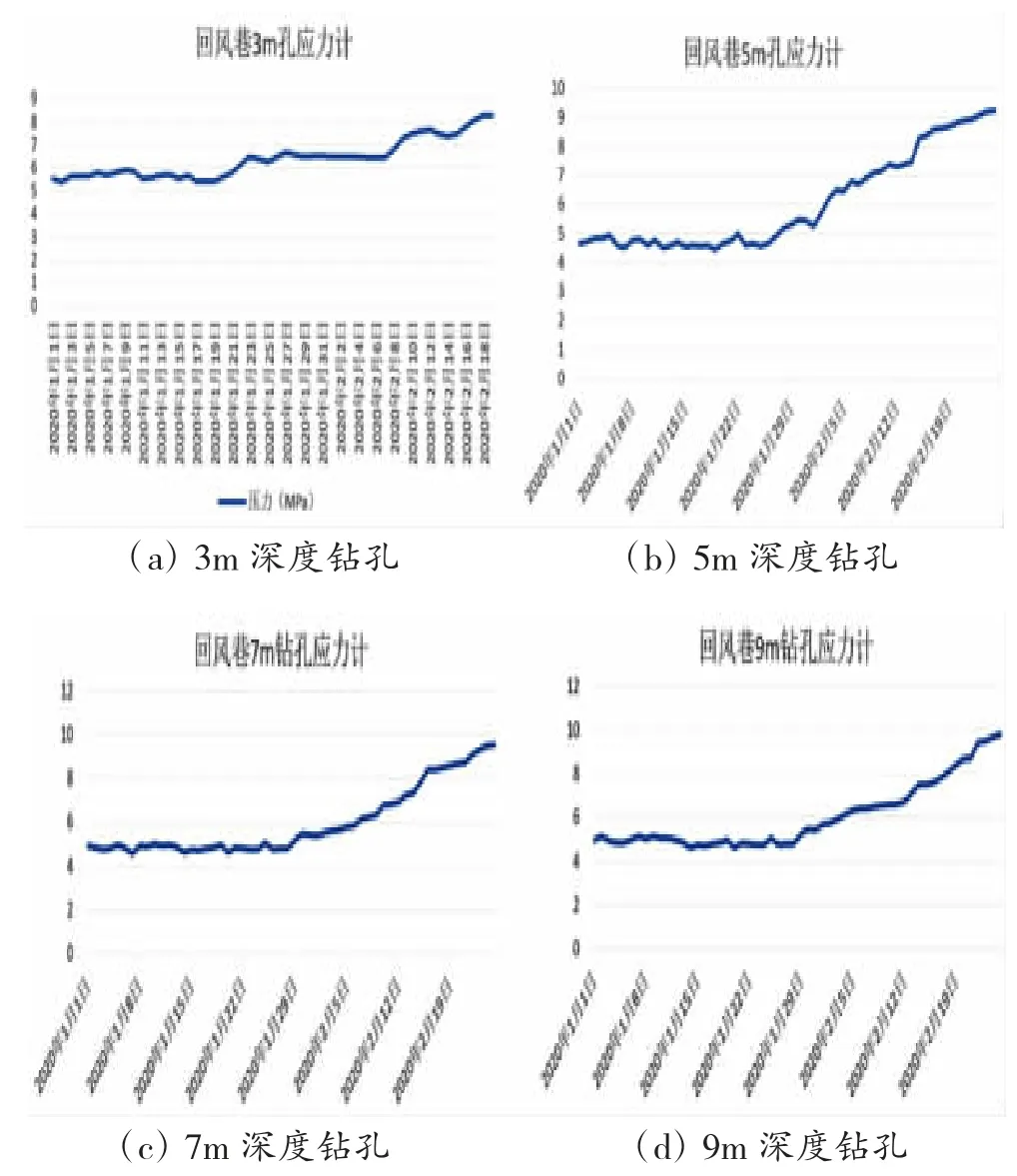

根据煤体应力监测结果能够得出回风巷3、5、7、9 m深度煤体应力曲线如图3所示。

图3 工作面超前区域煤体应力曲线图

根据各测站煤体应力曲线,5-101回风巷3 m深煤体应力在超前工作面30 m处开始增大,直至工作面通过测点,应力计初始值5.5 MPa,随工作面的推进增加至8.3 MPa;5 m深煤体应力在超前工作面32 m处开始增大,直至工作面通过测点,应力计初始值4.6 MPa,随着工作面的推进增加至9.2 MPa;7 m深煤体应力在超前工作面29 m处开始增大,直至工作面通过测点,应力计初始值4.9 MPa,随着工作面的推进增加至9.5 MPa;9 m深煤体应力在超前工作面28 m处开始增大,直至工作面通过测点,应力计初始值5 MPa,随工作面的推进增加至9.8 MPa。

综合上述煤体不同深度应力曲线分析结果,确定工作面超期应力显著影响区为工作面前0~30 m左右,但由于5号煤层较为松软,工作面应力超前影响区范围不大,应力提升速率较低且应力升高不多。

3 支架适应性分析

分析液压支架的适应性主要通过支架工作阻力、初撑力及末阻力等反应,现分别分析支架工作阻力、初撑力及末阻力的运行情况。

3.1 支架工作阻力分析

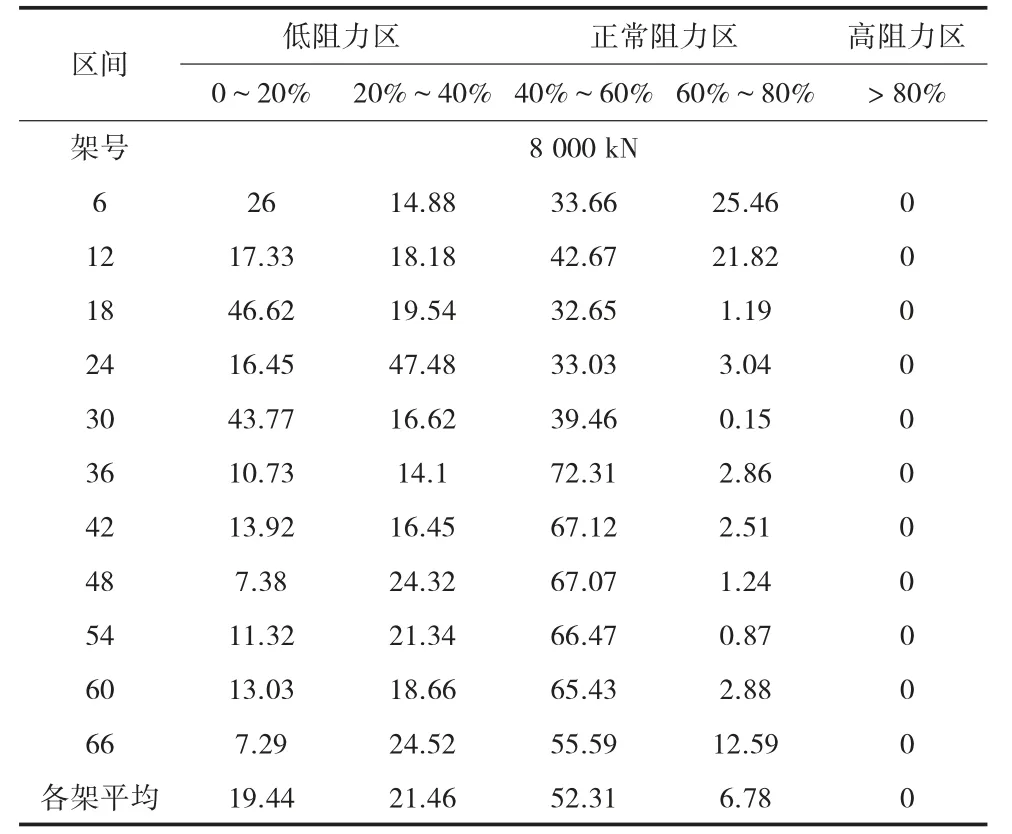

支架合理的频率分布峰值位于50%~80%额定工作阻力的区间内[5-6]。监测液压架之间工作阻力频率分布结果见表2,工作阻力分布直方图见图4。

分析表2和图4可知,支架整体压力偏低,正常推采期间整架压力基本不超过3 000k N,仅在工作面来压期间整架压力能够超4 000 k N;支架长期处于低阻力运行状态,总体处于0~500 k N的时段占比高达20%,即每台支架近20%的时间基本处于不受压状态;支架处于低阻力运行状态的原因在于工作面顶煤松软,放煤期间易出现顶煤在支架后柱垮落,导致支架后柱空顶,使整个支架受压状态较差。

表2 支架工作阻力频率统计表(单位:%)

图4 支架工作阻力分布直方图

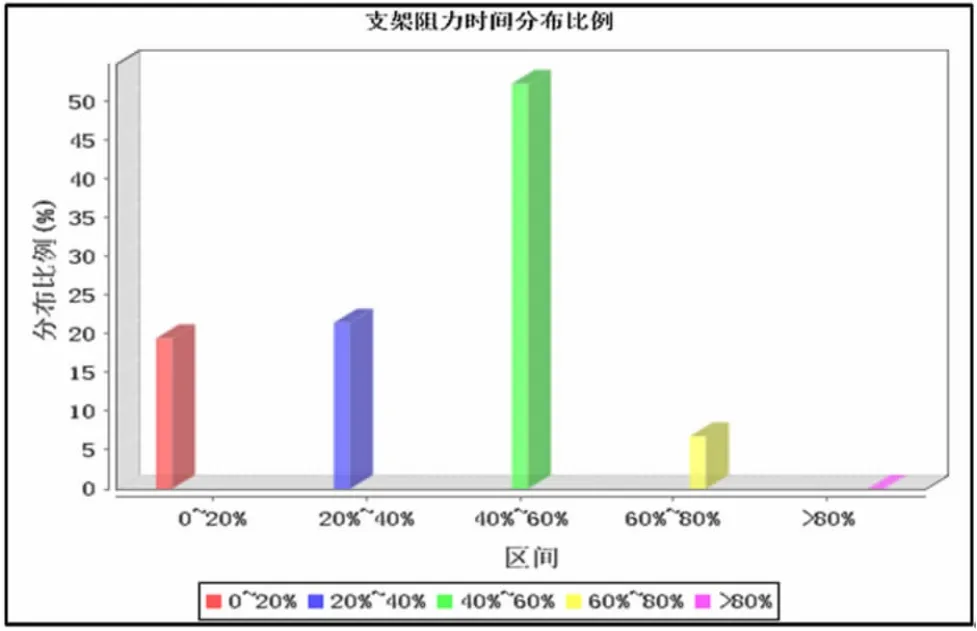

3.2 支架初撑力及循环末阻力

通过对支架工作阻力曲线分析,得出各支架初撑力及循环末阻力,各支架工作阻力特征见表3。

表3 各支架工作阻力特征表

Z F8000/17/30D支架额定初撑力为6 400 k N,额定工作阻力为8 000 k N,分析表3可知,5-101工作面各支架初撑力普遍不足,主要原因有2个方面:①顶煤松软,升架时初撑力升高时,顶煤就会发生破碎,使初撑力提升困难;②工作面普遍存在支架后立柱空顶的现象,整架初撑力提升困难。

3.3 液压支架管理建议

基于上述分析得出的支架工作阻力偏低、初撑力不足的问题,需加强液压支架的管理作业。针对支架工作阻力偏低的问题,由于5-101工作面倾角大,放煤顺序采用下行放煤作业,可确保工作面下段支架处于受力状态抵抗上段支架的下滑和倾斜;同时放煤量不能过大,放煤时可根据支架前柱压力表数据进行控制,压力数据下降加速时即可停止放煤,防止支架前柱空顶;放煤后上段支架可先进行推进,使支架处于低阻力运行的时间尽量减少。

针对液压支架初撑力低的问题,解决途径为控制顶煤垮落的程度和范围,确保支架前柱上方顶煤不随放煤作业而垮落,保证支架前柱受力。

4 结论

根据5-101工作面三软、大倾角的地质条件,通过对工作面回采期间液压支架和煤体应力的监测,分析监测结果得出基本顶周期来压步距为12.4 m,超期应力显著影响区为工作面前0~30 m左右;根据支架适应性分析结果可知,支架工作时存在初撑力不足和工作阻力偏低的问题,提出了支架管理时的建议,为后续工作面回采提供基础支撑。