伏岩煤矿3202工作面瓦斯治理技术研究与应用

2021-10-22梁淑庆

梁淑庆

(山西阳城阳泰集团伏岩煤业有限公司,山西 阳城048105)

1 工程概况

山西阳城阳泰集团伏岩煤业有限责任公司3202工作面位于二采区大巷西侧,南邻3201采空区,北面为实体煤,东邻二采区大巷。工作面走向长853 m,倾斜长190 m,开采的3号煤层均厚4.96 m,平均倾角4°;煤层结构稳定,顶板岩层为粉砂质泥岩和细粒砂岩,底板岩层为炭质泥岩和粉砂质泥岩,根据矿井地质资料可知,属于煤与瓦斯突出煤层;煤层原始瓦斯含量为10.81~14.7 m3/t,原始瓦斯压力为1.01~1.51 MPa,采用“U”型通风,为保障回采期间的安全,特进行瓦斯抽采方案及抽采效果的分析。

2 瓦斯抽采方案

根据3202工作面的地质及瓦斯赋存特征,结合众多理论研究与工程实践结果[1-3],确定采用地面钻孔+高位钻孔+定向长钻孔相结合的瓦斯治理方案,具体各项瓦斯抽采措施的设计原则及参数如下:

2.1 地面钻孔抽采

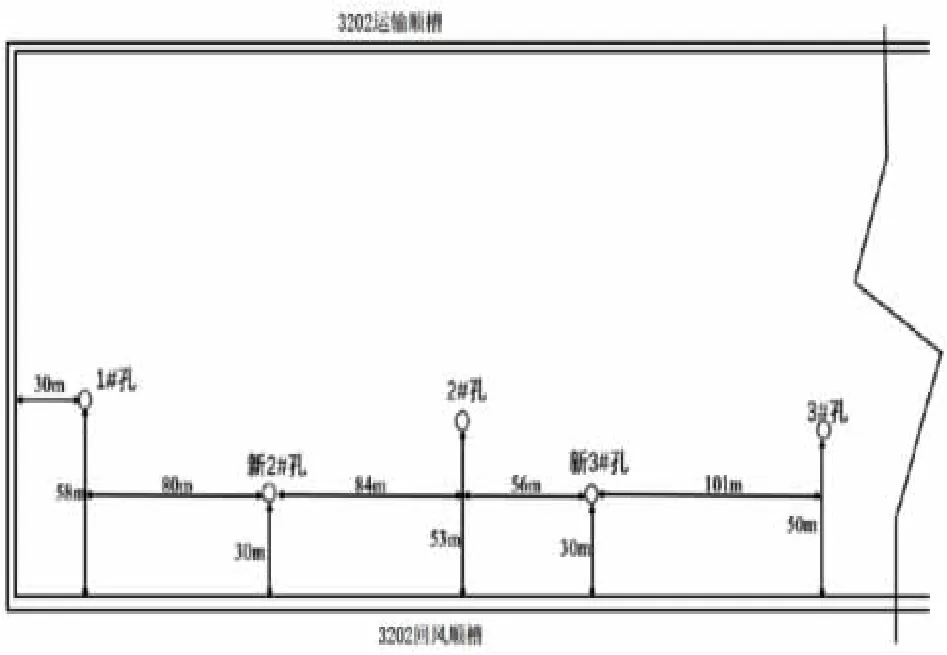

在进行地面钻孔抽采方案设计时,需确定钻孔的合理层位和钻孔间距;其中地面钻孔的合理布置层位为覆岩裂隙带的中下部[4],进一步根据“O”型圈理论,确定将钻井布置在覆岩“O”型圈里边可实现较好的效果,根据工作面通风方式可知,采空区的瓦斯主要集中在回风巷一侧,确定地面钻孔布置在距离回风巷20~60 m处。根据地面钻孔的抽采经验数据可知,地面钻孔的抽采半径在100~200 m之间,为保障抽采效果,确保抽采钻孔存在一定的重叠区域,确定地面钻孔的抽采半径为120 m。钻孔布置形式见图1。

图1 地面钻孔?布置方式示意图

基于上述地面钻井的布置原则,确定在3202工作面走向间距100~120 m内均匀布置地面钻孔,终孔位置位于冒落带中下部,钻孔深度为400~423 m范围内,钻孔间距在30~170 m范围内。

2.2 高位钻孔抽采

在进行高位钻孔抽采方案设计时,主要考虑的参数有钻场间距、钻场内钻孔个数、钻孔间距,具体参数确定过程如下:

1)钻场间距:间距设计时,应取保钻场钻孔在抽采范围内存在一定的重合,每个钻孔均可实现高浓度的抽采,基于工作面的地质资料可知,回采后冒落带的高度为0~13 m,当前一个钻场接近冒落带区域时,后续钻场应进入到适宜的抽采区域,据此确定钻场的间距为80 m,钻场间的压茬长度为30 m。

2)钻场内钻孔个数:高位钻孔布置时,钻场内钻孔的数量越多,瓦斯抽采范围便会越大,结合工作面的瓦斯赋存情况,确定每个钻场内布置10个钻孔。

3)钻孔间距:钻孔的间距主要包括2个因素,分别为钻孔开孔位置和终孔位置间距,根据相关理论研究可知[5],钻孔间距一般不小于0.5 m,终孔间距一般在5 m以上时可有效避免抽采范围的重叠,实现瓦斯的高效抽采;基于上述分析,确定钻孔开孔间距为0.4 m,终孔间距在6~10 m,终孔布置在裂隙带的中下部,距离工作面顶板15~30 m的范围内。

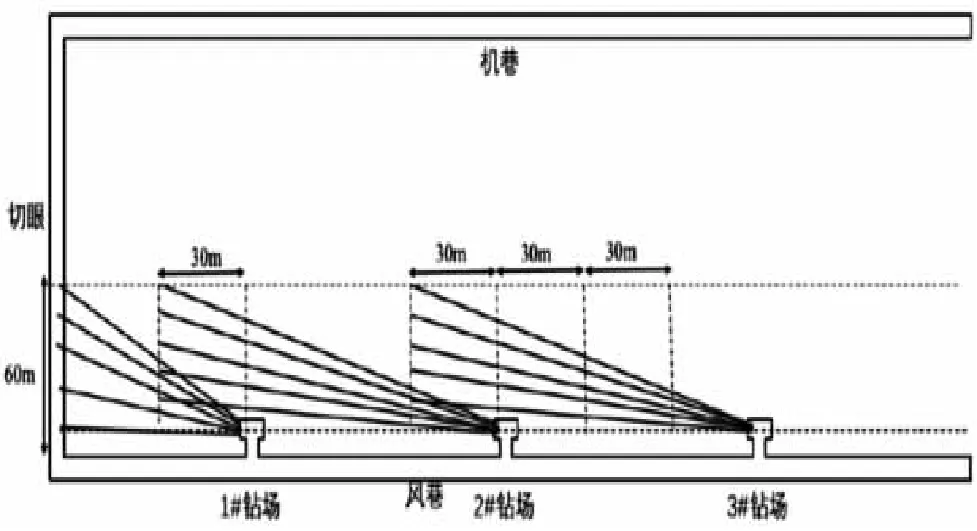

工作面高位钻孔布置在巷道回风巷内,根据工作面特征可知,工作面回采后,在工作面倾向方向上覆岩裂隙主要集中在0~65 m的范围内,此时易进行瓦斯抽采,据此确定高位钻孔与回风巷间的水平间距为0~65 m,钻孔在距钻孔底板1.5 m的位置开孔,钻孔直径113 mm,深度为61~82 m范围内,封孔长度为18 m,高位钻孔布置形式如图2所示。

图2 高位钻孔布置形式平面图

2.3 定向长钻孔抽采

定向长钻孔瓦斯抽采参数主要包括:钻孔水平层位、垂直层位、钻孔孔径及封孔长度,具体定向长钻孔布置参数如下:

1)水平层位确定:根据“O”型圈理论可知[6],长钻孔布置时应避开中部的压实区域,布置在卸压范围内,结合工作面特征及众多工程实践结论,确定定向长钻孔与回风巷间的水平距离为0~65 m。

2)垂直层位的确定:根据3202工作面的覆岩“三带”的分布规律可知,覆岩冒落带高度为0~13 m,裂隙带高度为13~40 m,在进行定向长钻孔布置时,为避免覆岩运动对长钻孔的破坏,需将钻孔层位布置在裂隙带的中下部,基于此确定长钻孔在垂直方向上的层位为18~21 m。

3)钻孔孔径及封孔长度:根据工作面瓦斯治理需要及矿井现有瓦斯抽采设备条件,确定钻孔的终孔孔径为133 mm[7],为确保钻孔抽采效果,设置定向长钻孔封孔长度为30 m,封孔采用聚氨酯材料。

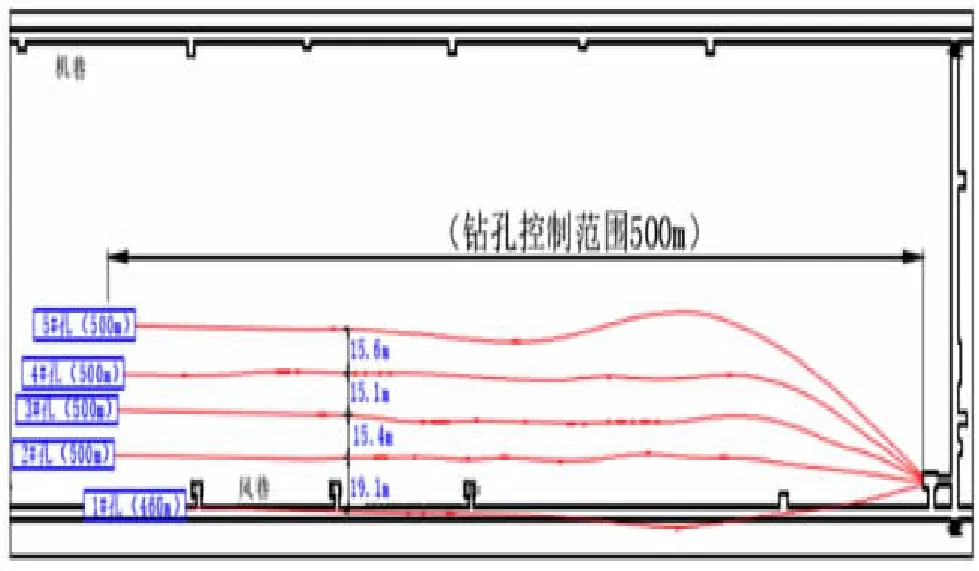

3202工作面定向长钻孔工作面风巷内,共计布置5个钻孔,钻孔间的平行距离为15.1~15.6 m,1号钻孔长度为460 m,2-5号钻孔长度均为500 m,具体定向长钻孔轨迹图如图3。

图3 定向长钻孔布置轨迹示意图

3 瓦斯抽采效果分析

为分析3202工作面瓦斯抽采方案的合理性,在地面钻孔、高位钻孔及定向长钻孔抽采期间均进行瓦斯抽采浓度及抽采流量的监测分析,具体各项抽采措施的应用效果如下:

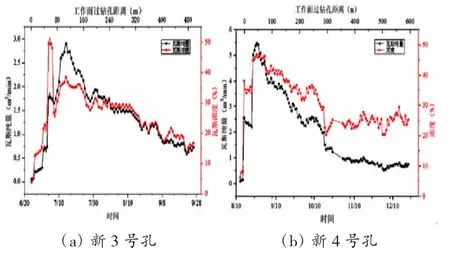

1)地面钻孔抽采效果。根据地面钻孔抽采期间的瓦斯监测结果可知,不同地面抽采钻孔的抽采瓦斯浓度和抽采纯量的变化曲线基本呈现为相同的变化趋势,现以新3号和新4号孔进行分析,钻孔抽采瓦斯纯量及浓度随时间的变化曲线如图4所示。

分析图4可知,新3号孔和新4号孔在抽采初期,由于钻孔并未进入卸压区域,导致抽采瓦斯浓度和流量均较小,随着工作面回采作业的进行,钻孔抽采瓦斯纯量和浓度均逐渐增大,当工作面推进过新3号钻孔80~120 m时,钻孔的最大瓦斯抽采纯量和抽采浓度均达到了最大值,分别为2.91 m3/min和49.7%,随着工作面的进一步推进逐渐远离钻孔,采空区覆岩中的裂隙逐渐被压实,当工作面过钻孔230 m时,钻孔抽采的瓦斯浓度及纯量均逐渐衰减;新4号钻孔在工作面回采90 m,抽采瓦斯纯量和浓度达到最大值,分别为5.48 m3/min和47.5%,在工作面远离新4号孔250 m以后,瓦斯抽采效果逐渐降低,但仍存在一定的抽采量;基于上述分析可知,地面钻孔抽采作用范围较大,抽采效果较好。

图4 瓦斯抽采浓度及纯量随时间变化曲线图

2)高位钻孔抽采效果。根据高位钻孔瓦斯抽采期间的监测数据,现以2号高位钻场的瓦斯抽采纯量和抽采浓度曲线进行具体分析,曲线图如图5。

分析图5可知,在工作面回采期间,2号钻场高位钻孔抽采混合量的平均值为15.34 m3/min,最大值为23.1 m3/min,抽采瓦斯平均浓度为7.05%,抽采浓度最大值为13.5%,瓦斯抽采浓度及抽采纯量均较大,抽采效果良好。

3)定向长钻孔抽采效果。工作面回采期间,定向长钻孔共计抽采89d,根据抽采监测结果可知,定向长钻孔抽采瓦斯浓度和抽采纯量曲线图如图6所示。

分析图6可知,工作面回采期间,定向长钻孔的抽采浓度和抽采纯量曲线均呈现为先增大后减小的趋势,钻孔平均瓦斯抽采浓度为14.06%,平均瓦斯抽采纯量为0.65 m3/min,抽采效果良好。

4)回风巷及上隅角瓦斯浓度。为验证分析工作面抽采方案实现的整体抽采效果,在工作面回采期间进行上隅角和回风巷瓦斯浓度的监测,根据监测结果得出如图7所示的曲线图。

分析图7可知,3202工作面在现有瓦斯抽采方案下,工作面回采期间上隅角的瓦斯浓度在0.11%~0.33%的范围内,平均瓦斯浓度为0.18%,回风巷内的瓦斯浓度在0.06%~0.27%的范围内,平均瓦斯浓度为0.14%,远低于规程规定的限值,即表明抽采方案有效解决了工作面瓦斯含量高的问题。

4 结论

根据3202工作面的地质及瓦斯赋存条件,确定工作面采用地面钻孔+高位钻孔+定向长钻孔相结合的瓦斯抽采方案,通过分析抽采措施的设计原则,基于工作面特征进行具体抽采参数的确定,根据抽采方案实施时的监测分析可知,各项抽采措施抽采效果较高,抽采效果显著,保障了工作面的安全回采。