玉溪煤矿煤巷掘进工作面增透瓦斯抽采技术研究与应用

2021-10-22闫贺贺

闫贺贺

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048200)

1 工程概况

玉溪煤矿1302工作面位于3号煤层一盘区,工作面开采3号煤层,煤层埋深500~600 m,煤层厚度5.12~7.20 m,平均厚度为5.85 m;煤层内部含有一层夹矸,夹矸平均厚度为0.28 m,煤层底板岩层多为泥岩和中粒砂岩;1302工作面运输顺槽沿煤层底板掘进,巷道断面形式为矩形,巷道掘进宽度×高度=5 700 mm×3 800 mm,根据矿井地质资料可知,3号煤层瓦斯压力为1.62 MPa,平均瓦斯含量13.56 m3/t,煤层属于低渗透性可抽采煤层,现为解决3号煤层瓦斯难抽采,保障巷道掘进期间的安全,特进行掘进工作面增透瓦斯抽采技术的分析研究。

2 水力冲孔造穴增透技术

2.1 增透原理

巷道掘进期间通常采用的瓦斯抽采技术为普通顺层瓦斯抽采,该类钻孔的直径一般在73~140 mm,且该类抽采钻孔在施工时对周围岩体的扰动较小,对其周围的煤体无法实现充分卸荷损伤的目的,因而无法实现较好的抽采效果。水力冲孔造穴增透的主要原理为在钻孔施工过程中,通过高压水冲出钻孔中的局部煤量,以此在钻孔周围形成孔洞,为应力作用下煤体的膨胀变形提供充足的空间,使钻孔周围煤体在应力作用下达到充分卸压的目的,增多煤层中的裂隙,进而实现增大煤层透气性的目的,促进煤层中瓦斯的解吸与排放,提高抽采效果[1-2]。

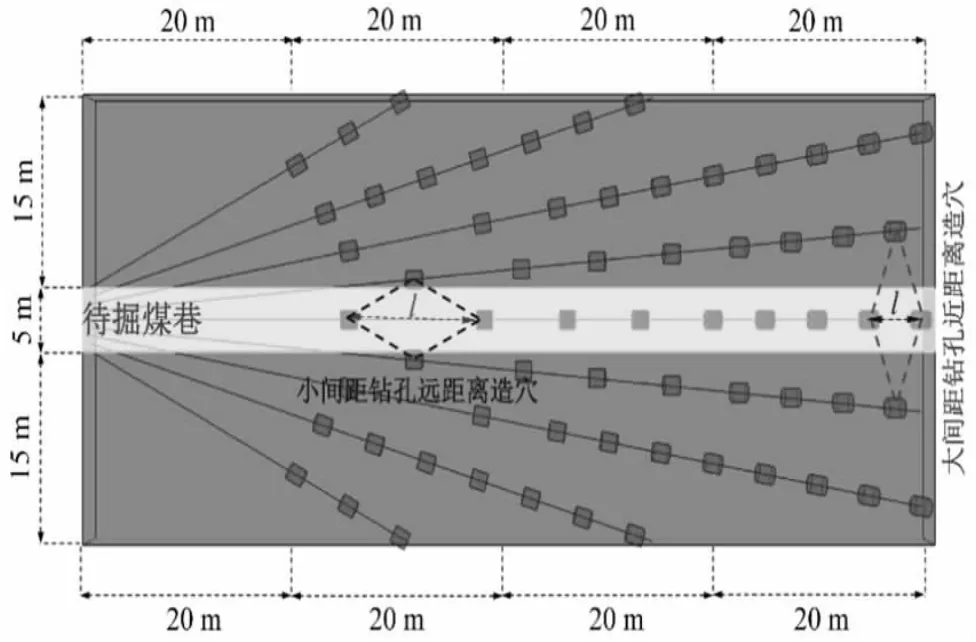

该项技术可通过顺层钻孔深入到掘进工作面前方的煤体中,通过高压水射流造出一系列圆柱状的造穴硐室为周围煤体瓦斯释放提供充足的空间,以此实现抽采区域内煤体的高效卸荷损伤及增透、增流的效果;采用该技术时若造穴长度过小时,容易在采动影响下被重新压实,若造穴长度过长时,易造成洞穴自身的稳定性较差,出现大范围的塌孔现象,因此基于目前众多理论研究成果确定造穴长度一般为1 m[3-4];采用该技术时,在抽采钻孔较小的区域可适当增大造穴间距,在钻孔间距较大的区域,可适当缩短造穴间距,增加造穴数量,以达到增强瓦斯抽采效果的目的,具体顺层水力造穴瓦斯抽采方式见图1。

图1 水力造穴瓦斯抽采技术示意图

2.2 水力冲孔系统及工艺流程

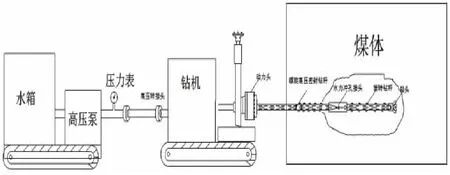

水力冲孔系统主要由水箱、高压泵、钻机、钻杆、接头、分离器、气渣分离器和高压管路组成,见图2。

图2 水力冲孔系统示意图

水力冲孔增透技术工艺流程如下:

1)根据设计方案在固定位置进行顺层瓦斯抽采钻孔的定位与打设,通过钻杆的螺旋叶片进行排渣,并将水力冲孔设备的接头连接在1~2根钻杆之间,持续进行钻进作业,直至钻孔施工至设计深度。

2)将高压注水泵与高压胶管连接,高压胶管再连接螺旋高压密封钻杆,连接完成后开启高压泵,并将高压泵的压力调至设计值。

3)检查高压管路之间的连接密闭性,确认完毕后,开启钻进进行钻进作业,转动钻杆(不钻进)直到钻孔口有水流出。

4)钻机进钻作业,通过水力冲孔进行煤体切割。

5)反复在造穴范围内进行进钻与退钻作业,重复进行水力冲孔,以确保冲孔效果。

6)重复步骤(2)-(4),直到钻孔按设计冲孔完毕,关闭高压泵,继续转动钻杆(不钻进),退出剩余钻杆。

3 掘进工作面瓦斯抽采

3.1 水力冲孔造穴方案

基于水力冲孔造穴的原理,结合1302工作面运输顺槽的地质条件,确定本次水力冲孔采用前进式造穴工艺,水力冲孔压力为18 MPa,设置打钻循环距离为100 m,在方案实施后按照10.5‰的出煤率进行指标设计。

造穴时按照与掘进工作面距离的远近将掘进头前方100 m的范围划分为4个区域:Ⅰ区域为掘进头前方80~100 m范围,设置该区域的造穴间距为5 m;Ⅱ区域为掘进头前方60~80 m范围,造穴间距为8 m;Ⅲ区域为掘进头前方40~60 m范围,造穴的间距为8 m;Ⅳ区域为掘进头前方20~40m范围,造穴间距为14 m;设置水力造穴、瓦斯抽采循环长度为100 m,每个抽采循环内的钻孔工程量为730 m,每个循环内的造穴数量为88个,且在造穴过程应确保每个区域的出煤率均能够达到10.5‰,具体造穴方案设计的出煤率见表1,造穴方案见图3。

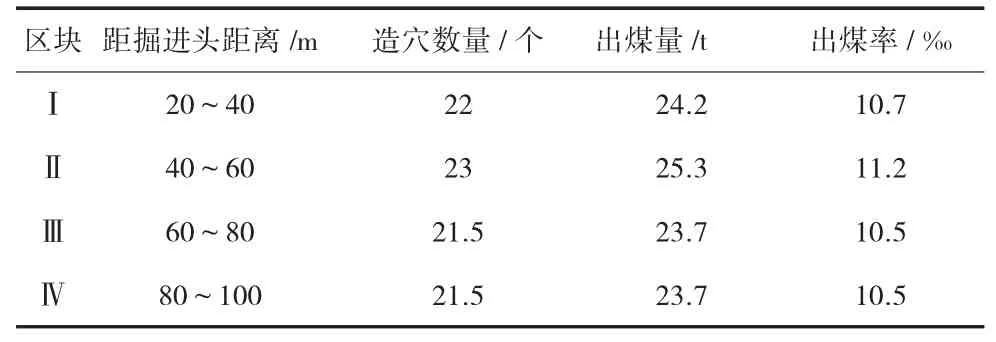

表1 水力冲孔造穴方案设计出煤率

3.2 瓦斯抽采技术

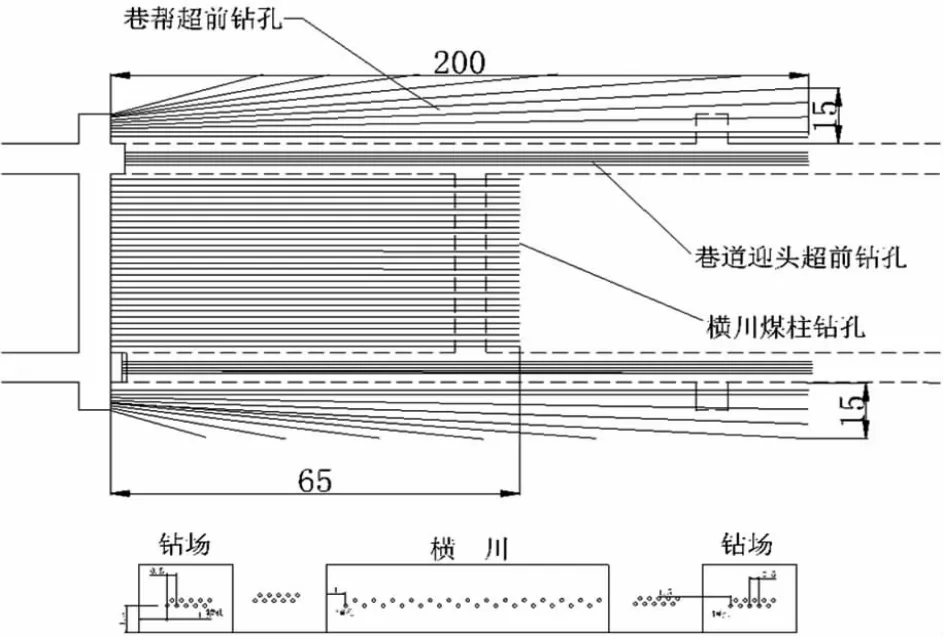

玉溪煤矿3号煤层具有煤与瓦斯突出危险性,采用先抽后掘的方法,解决掘进工作面瓦斯涌出量大的问题,以提高巷道的掘进速度,在1302运输顺槽综掘面向巷道前方及两侧布置钻场施工抽采钻孔,钻场及掘进面迎头各布置10个钻孔,钻孔呈三花形双排布置,钻孔间距为0.5 m,长度为200 m[5-6];横川煤柱施工20~30个钻孔,钻孔呈三花形双排布置,钻孔间距为1~2 m,钻孔深度为65 m,掘进巷道至预定位置(留有20 m的超前距),再施工下一循环的钻孔。抽采钻孔布置见图4。

图4 掘进工作面瓦斯抽采钻孔布置示意图

3.3 效果分析

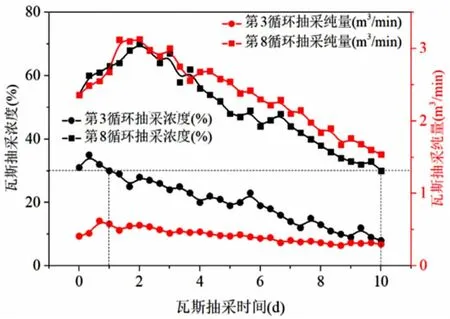

为验证分析水力冲孔增透瓦斯抽采技术的效果,在1302运输顺槽掘进过程中,抽取第3循环和第8循环,即巷道掘进400~600 m和1 400~1 600 m时进行瓦斯抽采效果的监测,巷道在第3循环瓦斯抽采时,仅采用普通的顺层钻孔抽采,在第8循环时,巷道掘进工作面先采用水力冲孔造穴技术,随后再采用顺层钻孔抽采技术。根据监测结果得出采用水力冲孔增透技术后瓦斯抽采浓度和抽采纯量数据如图5所示。

图5 水力冲孔增透后瓦斯抽采数据图

分析图5可知,1302运输顺槽在第3循环采用普通顺层钻孔进行抽采作业时,由于普通顺层钻孔对煤体的卸载损伤作用较小,其平均抽采浓度仅为20%,平均抽采纯量仅为0.40 m3/min,抽采浓度大于30%的高效抽采期仅有1 d;而在运输顺槽采用水力冲孔造穴技术后,巷道在第8循环的平均抽采浓度为30%,提高了1.5倍,平均抽采纯量为2.25 m3/min,提高了5.6倍,瓦斯抽采浓度大于30%的高效抽采期为10 d,提高了9倍;基于上述数据可知,掘进工作面采用水力冲孔造穴增透技术后,大大增强了瓦斯抽采效率。

另外在1302运输顺槽掘进工作面采用水力冲孔增透瓦斯抽采技术后,进行残余瓦斯含量和钻屑解吸指标的测试,根据测试结果得出,抽采方案实施后实测的煤层残余瓦斯含量为6.865 5 m3/t,低于临界值8 m3/t;钻屑解吸指标K1值为0.33 mL/g.min1/2,均小于临界值0.4 mL/g.min 1/2,有效解决了掘进工作面瓦斯含量高的问题。

4 结论

依据水力冲孔造穴增透技术原理,基于水力冲孔造穴系统工艺流程,结合1302运输顺槽的地质条件,确定掘进工作面水力冲孔造穴循环距离为100 m,每循环内划分为4个区域分别进行造穴间距的设计,并对顺层瓦斯抽采钻孔的布置形式进行设计,根据水力冲孔增透技术实施前后的监测分析可知,水力冲孔造穴增透效果显著,掘进工作面抽采后瓦斯含量在合理范围内,保障了掘进工作面的安全。