泵腔间隙对低比转速离心泵性能影响的仿真模拟分析

2021-10-22戴贵荣李永龙金雪红杨军虎

文/戴贵荣 李永龙 金雪红 杨军虎

利用Pumplinx软件进行数值模拟,分析闭式叶轮泵腔大小对圆盘摩擦损失的影响——用Pumplinx软件分析闭式叶轮前后盖板与壳体间空腔体积变化时低比转速离心泵性能的变化情况,总结泵腔与叶轮外径的关系,为减少损失,提高泵效率指明方向。

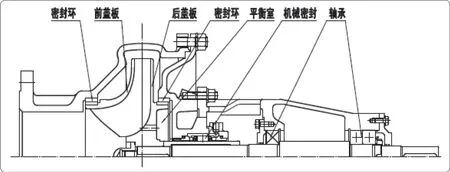

原动机传到泵轴上的功率(轴功率),首先要消耗一部分去克服轴承和密封装置的摩擦损失,剩余的轴功率用来带动叶轮旋转。但是叶轮旋转的机械能并没有全部传递给通过叶轮的液体,其中一部分消耗于克服叶轮前、后盖板表面与壳体间(泵腔)液体的摩擦,这部分损失功率称为圆盘摩擦损失,圆盘摩擦损失主要由盖板表面和液体的摩擦及泵腔中液体旋转形成的环流消耗的功率两部分组成如图1。本文旨在利用Pumplinx软件进行数值模拟,分析闭式叶轮泵腔大小对圆盘摩擦损失的影响。

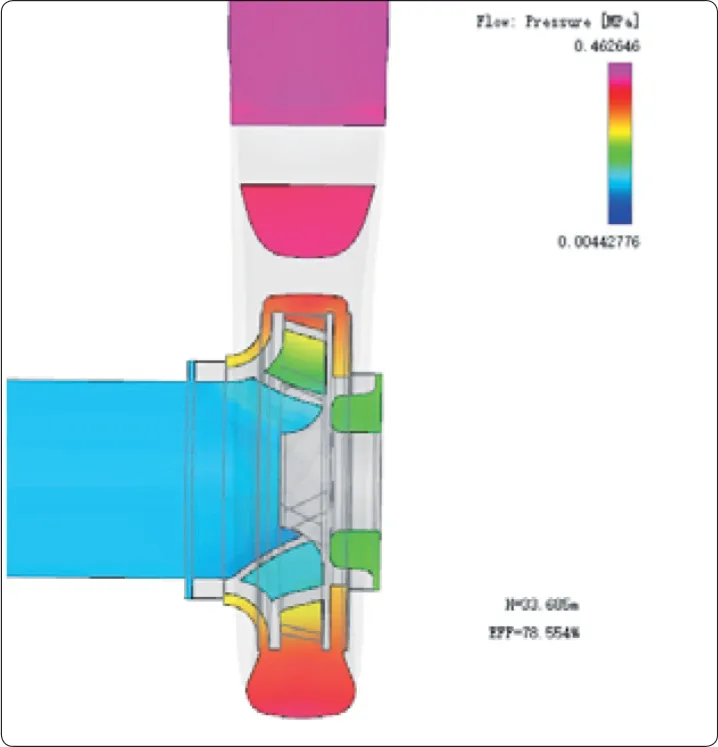

图1 泵的截面图

原理分析

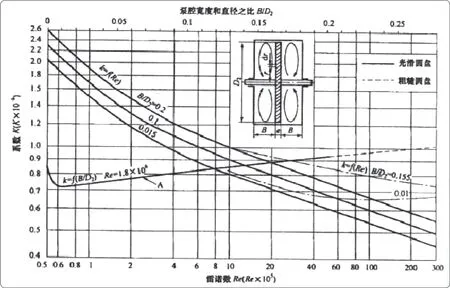

圆盘摩擦损失功率系数K的值,随圆盘摩擦液体的雷诺数表面粗糙度,泵腔宽 度B和D2之 比(B/D2)而 变化。如图2是K值和上述参数间的实测值。图中的曲线A表示Re=1.8×106时,K随B/D2的变化。当B/D2小时,泵腔内速度梯度增大,摩擦阻力增大,但由环流引起的损失急剧减小。反之当B/D2变大时,尽管摩擦阻力减小,然而由于环流增强,总的圆盘摩擦损失越过最小值之后有再度增加趋势。

图2 圆盘摩擦系数K和Re的关系

选取对象

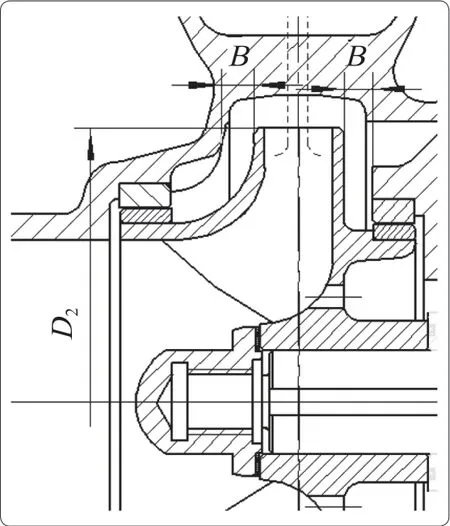

本次研究对象选取本公司化工流程泵ZAx80-2160水力模型进行分析总结如图3。分析是在保证泵腔各表面粗糙度和口环间隙不变的前提下进行的,通过改变叶轮前后盖板与泵体侧壁(泵腔)的间隙,得到不同的性能数据,做一比较并总结泵腔宽度B和叶轮外径D2的关系对泵性能的影响。

图3 泵腔示意图

模拟分析

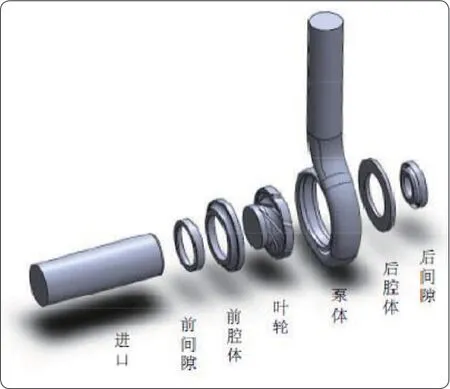

流体域包括如图4所示,有7部分。Pumplinx软件模拟分析过程如下:

图4 泵流体域

根据以上流程建模最终划分网格数1 970 071,节点数471 660;设置入口面属性internet,边界条件为压力0.101325 MPa,出口面属性outlet,边界条件为流量 0.02778 m3/s;转速2 900 r/min,叶轮属性rotor。本文采用标准的pumplinx内置模型进行计算,为提高计算的准确性,首先设置定常仿真,速度一阶格式,待其收敛后,再设置非定常仿真;二阶迎风格式,残差值设定为 le‐4,结果收敛,如图5、6。

图5 仿真截面压力变化云图

根据每一个泵腔宽度模拟分析得到泵运行的性能数据,所有的仿真结果统计如表1:当泵腔大小在一定范围内时,泵效率最高,即损失最小;当泵腔间隙减小的时候,泵腔内液体的摩擦阻力增大,但因为盖板的作用,泵腔内的环流损失减小,性能增加;而当泵腔间隙变大时,尽管摩擦阻力减小,但液体的质量增加,环流增强,功率加大,损失增加。

泵运行的性能数据

总结

1.从以上仿真结果及其分析可达到结论:当泵腔宽度在2.5~7.5时,泵效率最高,即圆盘摩擦损失最小,验证了文献《现代泵理论与设计中》提出的B/D2=2%~5%时,圆盘摩擦损失最小的理论。

2.泵腔宽度B减小时,仿真结果显示扬程和效率均有所增加,这是由于泵腔内速度梯度增大,摩擦阻力增大,但由环流引起的损失急剧减小。

3.泵腔宽度B增加时,由于环流增强,总的圆盘摩擦损失增加,泵效率降低。

总而言之,对于低比转速离心泵,泵腔间隙的大小对泵性能有一定的影响,其中有一个最佳值,可根据其最佳值设计泵腔大小;另外高比转速离心泵,间隙的影响相对较小,而且间隙大小的影响的程度也与转速有关,因此设计过程中要特别注意。 ●