熔化极气保焊焊接电流和电弧电压的数据属性

2021-10-21宋永伦

摘要:熔化极气保焊在不同的工况条件下,因焊接工艺需要不同的金属过渡形式而对焊接电流与电弧电压输出波形提出了相应要求。与此同时,焊接过程因受多方面因素影响产生随机、偶发的信息亦反映在焊接电流或电压波形的数据构成中,从而使源于焊接过程中各种影响因素的数据信息结构是由多个不同性质的概率密度函数的叠加。以往对弧焊参数的表达一般都以大数定律为前提,对数据是按照正态或近似正态的总体假设计算其统计值。然而,这一统计假设及其计算方法,对熔化极气保焊过程的数据信息处理仅仅是部分可行,对于基于波控或脉冲电流模式的弧焊信息在大多数工况下已不再有效,不仅会导致参数平均值、热输入等物理量的误差,而且会使弧焊过程中偶发的离群数据及其隐性关键信息无法获知。文中的工作在对熔化极气保焊焊接电流和电弧电压数据分析的基础上,解释了焊接过程产生不同数据分布性质的原因,提出了在当前焊接向自动化和信息化深度发展中,重构弧焊参数的表达方式,提高数据统计分析的科学性和有效性,从而防止和避免对弧焊过程信息认识和应用中可能产生的误读和误导。

关键词:GMAW;焊接电流;电弧电压;数据分布性质;统计方法

中图分类号:TG434.5 文献标志码:A 文章编号:1001-2003(2021)09-0001-06

DOI:10.7512/j.issn.1001-2303.2021.09.01

0 前言

熔化极气体保护电弧焊接是一种广泛应用的焊接方法。焊丝一方面作为电极形成电弧热源,另一方面是填充材料实现金属材料之间的连接。为满足迅速发展的机器人与自动化焊接、激光电弧复合焊、电弧增材制造等领域对金属填充精量化、过程稳定性等技术需求,促进了对填充金属、焊接热输入以及构成焊接工艺各参数的深入认识,在焊接规范制定、优化焊接工况以及焊接生产过程质量检测等方面,数据的正确性及其分析有效性已成为一个突出的问题。

为实现工艺要求的金属过渡方式,需要由弧焊电源输出相应的焊接电流与电弧电压波形相匹配,与此同时,弧焊过程因受多因素影响而产生随机、偶发的信息叠加在上述波形上,从而导致数据来源于不同的统计总体,并使数据的分布是多个或不同概率密度函数的集合。

以往对焊接参数的表达一般都以大数定律为前提,按照中心极限定理正态或近似正态的总体假设对数据统计处理。其基本条件是[1]:

(1)对于独立同分布的随机变量序列{Xn},具有公共的数学期望µ和方差σ 2;

(2)独立同分布的随机变量序列,只要存在有限的方差,都渐近于标准正态分布。

上述数据处理的这一前提条件,对弧焊过程数据信息的分析中需要注意到以下两个问题:一是当弧焊过程电参数的数据分布性质不满足以上两个基本条件时,可能产生的误差和误判及其影响程度;二是如何找回“ 消失 ”在上述前提的数据处理与统计结果中的离群数据及其隐性关键信息。

文中的工作在对熔化极气保焊焊接电流和电弧电压数据分析的基础上,解释了焊接过程产生不同数据分布性质的原因,提出了在当前焊接向自动化和信息化深度发展中,需要重构焊接参数表达方式,提高数据统计量科学性和有效性的途径,防止在焊接制造信息化的实施中由于统计量的错误而产生数据分析与监控结果的“ 硬伤 ”。

1 熔化极气保焊数据分布的特点及其统计属性

1.1 从短路到混合过渡的波形及其数据的分布特点

图1、图2分别是典型的CO2短路过渡(图1a、1b)和短路-滴状混合过渡(图2a、2b)工况下焊接电流与电弧电压波形以及对应数据的概率密度分布。从焊接电流与电弧电压的数据分布形式可见,无论熔滴是短路过渡还是混合过渡过程,其数据构成包含两个主要物理现象:其一是电弧能量传输(燃弧时段)的数据信息,其二是质量迁移(熔滴短路时段)的数据信息;数据的总体分布是这两个物理过程信息的概率密度叠加。因此,其数据的性质已不满足大数定律“ 独立同分布 ”且“ 具有公共的数学期望值 ”的统计前提,其数据分布的状态也与正态分布相异。

当电流增大,熔滴过渡方式从短路过渡转变为混合过渡方式(见图2),从焊接电流和电弧电压的概率密度分布图上可见,由于短路的减少,100 A以下电流数据和短路后再燃弧形成的较高电压值都明显减少,即熔滴过渡的两个物理过程产生的变化使其数据分布的变化是与其对应的,但两个物理量数据“ 重叠 ”分布的特征依然存在。

M21保護气体的短路过渡焊接参数调试试验结果如表1所示,焊接电流和电弧电压波形如图3所示。采用正态假定统计计算焊接参数的变化并观测统计值与熔滴过渡关系。试验1#的电弧电压均值为23.0 V,焊接电流为144 A;试验2#的电弧电压均值为22.7 V,焊接电流为148 A,二者改变量仅为1%左右,但短路频次从88.7次/s 变为75.9次/s。同时可以看到,两次焊接试验参数统计值的变异系数(均大于15%)不仅不可用于统计学意义上的对比[1],而且对短路过渡的主要特征量(短路频次)不能做出有效分析与评估,其原因就在于这一工况下的焊接参数的数据分布已不具有基于大数定律的统计要求,如图4所示,从而导致统计值的无可比性。

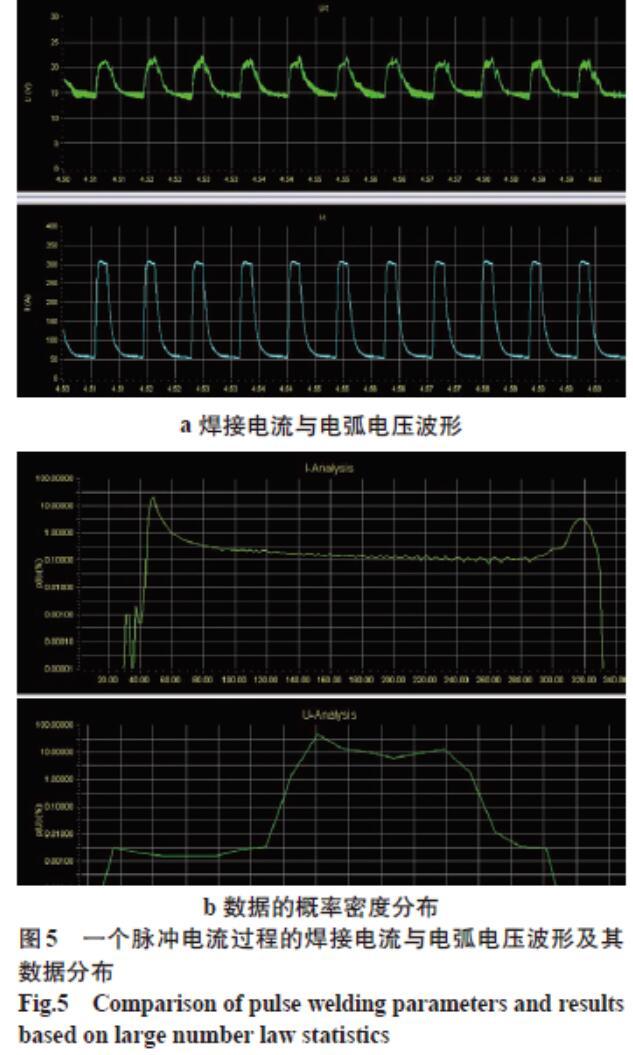

1.2 脉冲电流条件下熔滴过渡的波形及其数据的分布特点

图5是一个脉冲电流条件下焊接电流与电弧电压的波形以及相应的数据概率密度分布例子。从数据分布形式可见,具有多参数组合的脉冲电流波形传递电弧能量的特征,对应于脉冲周期各时段对电弧维持、熔池加热与成形、焊丝末端能量分配、金属过渡量及其过渡时刻等信息,因此,在数据分布上必然表现为不同物理过程多因素概率密度函数的叠加(见图5b),对其数据的处理和分析亦不满足大数定律的统计前提。在过程的特征量统计计算结果中缺乏必要的特征信息,难以实现从焊接参数到焊接效果的可分析和可评估。

为了验证同一工况下焊接参数统计值是否具有可比性,数微调前后的统计结果(保护气体I1)如表2所示。

从图5、图6中数据的分布及对比表明,仍然是数据的分布属性导致了上述统计值已不具有对焊接参数调整、优化的指导作用。

在弧焊过程检测及统计分析中,还注意到对于概率密度小于0.1%的数据,已不能有效获取和反映其具有的物理意义。而这些小概率数据在实际的焊接过程中往往包含了有关熔滴的张力、飞溅量、工艺的调整方向以及弧焊电源的动态性、与焊接工艺之间的匹配性等诸多关键技术信息。

2 弧焊过程数据统计处理方法的讨论

如前所述,对弧焊过程两个主要参数的测量与分析中,已注意到两个方面问题:其一是数据分布的性质,关系到统计方法的科学性和统计结果的正确性;其二是对小概率数据的处理与分析,关系到对 “ 关键信息 ”的有效获取与利用,避免因其流失而导致焊接质量的失控。

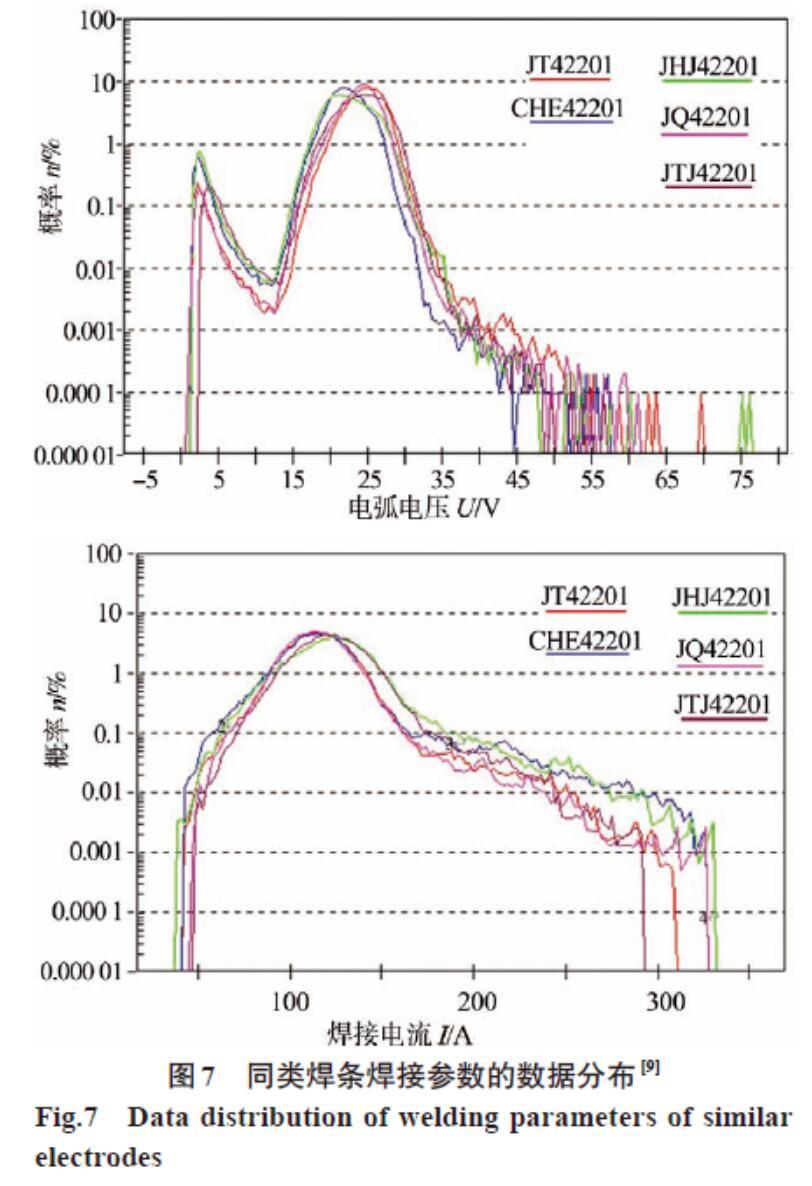

(1)沿用至今的弧焊过程焊接电流和电弧电压的检测方法源于20世纪30年代以来手工焊条电弧焊的工艺实施需求。尤其是同类药皮成分的焊条,在焊接过程参数的数据分布上(见图7),电弧电压和焊接电流的总体数据在99%以上或99.9%以上适用大数定律的正态统计方法,焊接参数统计值的误差能控制在3%或以下[2-4],这样即能够满足工业生产中对工艺规范通用性与参数可互比的技术需求。

而对熔化极气保焊的焊接电流和电弧电压的数据分析表明,在相当多工况下产生的数据分布已不满足上述的统计前提,在数据统计时经常误入“ 两类统计错误 ”的“ 陷阱 ”[1],从而造成统计值仅能起到相对量的记录作用,不能表达出焊接过程数据中多因素耦合、多总体分布的特征及其包含的关键信息。

(2)对于不同的焊接电流波控方法而导致现行焊接过程统计量误差及其物理意义不明确问题在焊接界早有报道[4-8]。德国D. Rehfeldt 教授曾对十余种不同电流波形的GMAW焊接电流、电弧电压以及焊接电弧输出功率等的计算方法作了推导和结果对比。在试验工况下(保护气体M21),采用逐点积分法得到的实际功率与传统的电流和电压平均值乘积方法相比,两种计算结果之间的相对误差从-7.3%到+25.3%不等,其中脉冲GMAW工况下对焊接电弧功率计算的相对误差可达25%[4]。

(3)近年来,国际焊接界多位资深专家对现行国际标准ISO/TR 18491.2015、焊接制造行业规范EN1011、ISO/TR 17671-1等涉及的焊接电弧热输入计算方法提出了质疑和修正意见,已经影响到诸如接头的t8/5冷却时间、防止氢致冷裂的有效热输入、不同外特性弧焊电源焊接参数设置差异以及各焊机厂商自行开发的“ 一元化 ”旋钮调节产生效果不可对比等多方面问题[6-8]。

弧焊过程典型工况的一组检测结果与对比如表3所示[6]。其中,“ 平均功率 ”采用的是“ 平均值乘积法 ”;实际功率采用了“ 逐点积分法 ”,并把焊丝干伸长计入计算公式中。由表3可知,仅在喷射过渡(Spray Transfer)模式下两种统计计算结果是一致的,即在该工况下的焊接电流與电弧电压数据的分布服从于大数定律。

(4)在信息技术的支持下,对弧焊过程中瞬间、偶发的异常数据都已能够进行实时检测并做出相应的评估,能够为焊接过程数据的正确统计表达及其物理现象的细致分析提供技术支持。例如,对焊接过程的主要影响因素,如焊丝成分、表面状态、导电性能、熔滴过渡时刻、弧焊电源的动态调控性等隐性、随机的小概率数据,通常仅占数据总量的0.1%左右或以下,但包含了可优化、可调整的“ 关键信息 ”。由此就能把以往对弧焊过程参数的粗放式表达转变为精准的特征量,将促进焊接工艺从传统经验向基于数据信息分析的根本转变[9-11]。

表4列出了一些典型的由小概率数据构成的“ 关键信息 ”。表中的焊接电流和电弧电压小概率数据分别记为ISP 和USP,后缀L和H分别表示数据分布位于在数轴左端和数轴右端(参见图6),用于定量分析偶发事件的影响程度[9]。

3 结论

弧焊自传统手工焊伊始,其对经验的依赖以及参数的粗放表达等短板一直相当突出,使焊接制造至今仍难以跨入现代工业与制造工艺信息链的“ 门槛 ”。几十年来“ 被固化 ”的经验数据和参数检测方法延续至今,已影响了焊接制造过程信息的精准感知和精量调控,以及对焊接产品质量的精细管理。因此,在焊接信息化迅速发展的大趋势下,改进和完善对焊接过程参数的定量表达方式,将具有十分重要的意义[11]。

文中旨在探讨弧焊过程信息有效解读的途径,重点讨论了以下三个问题:

(1)对多源物理作用的焊接过程数据应有针对性地采用正确统计计算方法,把以往相对粗放的、不完整的数据信息表达提升为可分析、可对比、可评估的精量表达。

(2)要重视和实现对所获得的数据中源于不同总体信息的分别处理和分析,尤其是对小概率数据信息中“ 关键信息 ”的获取与认知。

(3)要增强焊接参数与焊接制造实际工况相关性和有效性的认知,从而避免在使用和推广焊接生产信息管理系统及其相关的标准中因对信息检测与统计方法的误用而导致信息意义的误读和误判。

谨以本文纪念已故的中国焊接界老朋友、国际焊接界资深专家、焊接信息化的先驱者、《电焊机》杂志编委、德国莱布尼茨(Leibniz University)大学Dr. D. Rehfeldt教授。

参考文献:

(1) 曾秋成.技术数理统计方法[M].安徽:安徽科学技术出版社,1982.

(2)Rehfeldt D. Verfahren und Analysiereinrichtung zur Untersuchung der Schweißspannungsschwankungen bei Elektroschweißverfahren[D]. Dr.-Ing.-Diss.,TU Hannover,1969.

(3)Van Adrichem,IIW-Doc.212-171-69[C].

(4)Rehfeldt D. True Electrical Power Input Measurements of GMAW with ANALYSATOR HANNOVER[C]. IFWT2005,Shanghai.

(5)Rehfeldt D,Song Yonglun,Statistical Evaluation of GMAW Process Disturbances with ANALYSATOR HANNOVER, IIW-Doc. 212-1278-13[C]. 2013.

(6)John Norrish. Final Repory:Implications of Recent GMAW Process Developments and Heat Input Research in Relation to International Fabrication Standards. IIW-Doc.-XII-2306-16[C].

(7)ISO/TR 18491.2015. Welding and Allied Processes-Guidelines for measurement od welding energies[S].

(8)Scotti A. Determination of heat input in arc welding[C]. 5th IIW SG-RES,Limburg,Germany,October 2015.

(9)王寶,宋永伦.焊接材料工艺性的信息化技术[M].北京:机械工业出版社,2018.

(10)Yangyang Zhao,Phill-Seung Lee,Hyun Chung. Effect of pulsing parameters on drop transfer dynamics and heat transfer behavior in pulsed gas metal arc welding[J]. International Journal of Heat and Mass Transfer,2019(129):1110-1122.

(11)宋天虎.开创我国焊接行业的新局面[J].电焊机,2020,50(9):1-9.