汉高第三代薄膜前处理工艺的应用

2021-10-21于超杨忠张新旺王剑安涛武向军

于超,杨忠,张新旺,王剑,安涛,武向军

(吉利汽车集团有限公司,浙江 宁波 315336)

金属表面薄膜处理[1]是最近几年在整车涂装生产线上开始应用的新一代具有节能减排的工艺和技术,使金属表面既能满足良好的耐蚀性和其他性能要求的同时[2],又能满足绿色低碳环保要求。采用德国汉高第三代薄膜处理技术(B.M-NT 1850)的全球首条产品线在吉利汽车长兴基地投产应用。作为一种新兴工艺,一方面要充分认识薄膜前处理的机理,另一方面要在现场进行不断的改进,深入开展工艺验证和研究,并且解决诸多技术难点。

1 薄膜前处理概述

1.1 反应机制

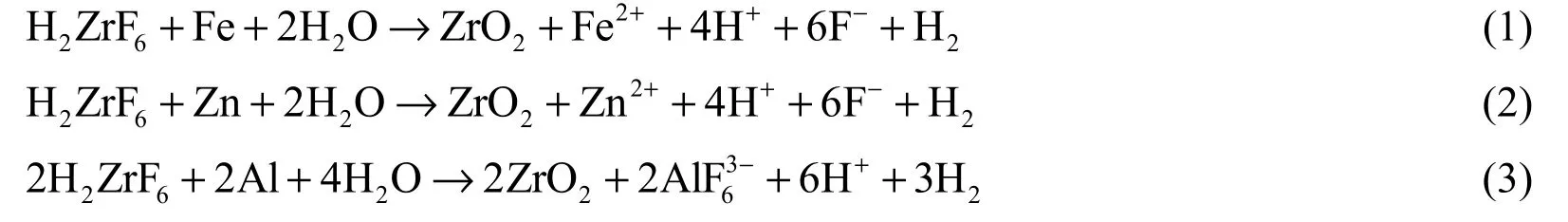

不同材质的锆化反应如式(1)至式(3)所示。

F−和H+在反应成膜中起重要的作用,两者之间相互配合,可以进行正、逆反应,从而对膜重进行调整。另外,时间、温度、搅拌速率、促进剂等也都会对膜重产生影响。

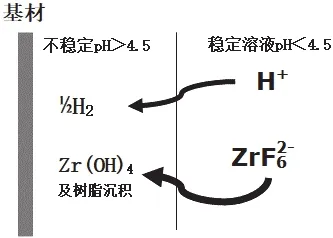

与磷化相比,当前的薄膜处理技术,尤其在冷轧板上,仍存在耐腐蚀性能方面的差距。B.M-NT 1850在B.M-NT 1820基础上引入了水基树脂,其反应沉积过程如图1所示,所形成的杂化体系进一步提升了耐蚀性(见表1)。

表1 汉高第三代薄膜材料与其他薄膜材料耐腐蚀性能的比对Table 1 Comparison of corrosion resistance between Henkel’s third generation thin film material and other thin film materials

图1 加入树脂后的薄膜前处理沉积示意图Figure 1 Schematic diagram of deposition of thin film pretreatment after being added with resin

1.2 薄膜的表征与评价

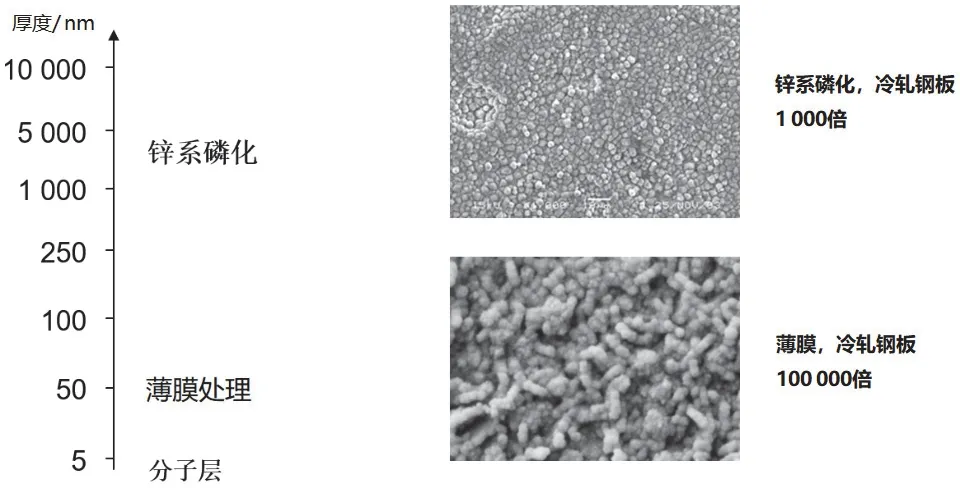

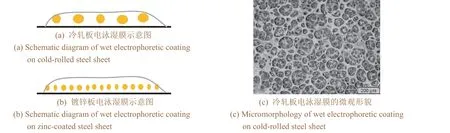

由图2得知,薄膜基本厚度大约在50 ~ 150 nm,属于非晶态堆积,与传统磷化的结晶有很大区别,均一性、覆盖性也都有很大差异,这些性质决定了薄膜技术要求更高性能的电泳漆配套,且在持续不断地推动电泳漆的改进。

图2 薄膜与磷化的形貌、厚度的比较Figure 2 Comparison of morphology and thickness between thin film and phosphating film

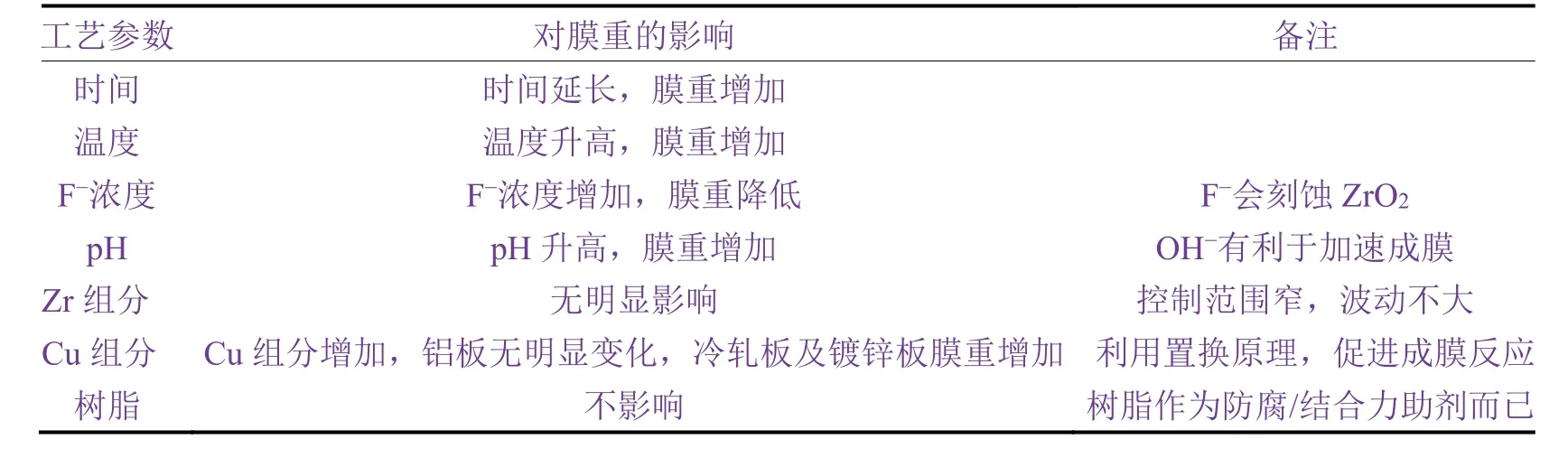

目前薄膜评价指标不多,主要是转化膜的膜重,各工艺参数对转化膜的影响见表2。从中可知,膜重的高低是各工艺参数联合影响的结果,并不是单一因素引起的。

表2 槽液参数对薄膜膜重的影响Table 2 Effect of bath parameters on film weight

2 薄膜工艺的设备要求

为更好地实现薄膜处理工艺,同时减少由于薄膜处理带来的电泳车身QC(品控)难点,吉利汽车对薄膜工艺和设备进行了诸多改进,较好地满足了最初的设计需求,提升了车身质量。

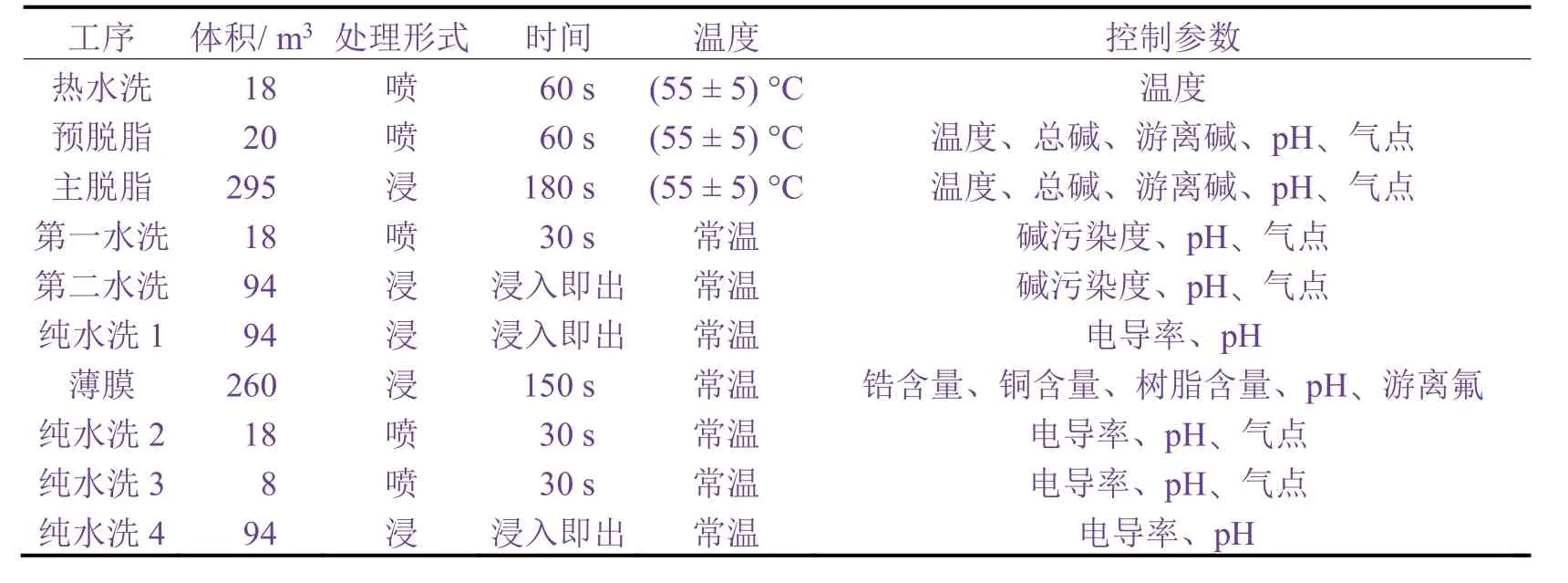

2.1 工艺流程设置

吉利薄膜前处理生产线的节拍为60 JPH,工艺流程设置(见表3)与常规磷化基本一致,主要差异有:(1)脱脂槽、薄膜槽后一道水洗槽的体积较磷化工艺大,以提升水洗槽参数的稳定性;(2)薄膜槽所需循环量较低且无层流要求,无需换热装置;(3)薄膜前一道水洗及薄膜后水洗要求使用纯水。

表3 薄膜前处理工艺流程Table 3 Process flow of thin film pretreatment

2.2 加料系统

鉴于薄膜前处理的敏感性,关键重要工序建议实现自动加料功能,包括:预脱脂、主脱脂工序实现脱脂A剂和B剂的自动加料,薄膜工序实现薄膜主剂、铜离子添加剂、降低游离氟作用的添加剂及中和剂的自动加料,纯水洗2、纯水洗3实现防锈剂及中和剂的自动加料。

2.3 薄膜槽出槽喷淋的改进

薄膜处理液不是一个缓冲体系,车身出槽后仍可继续反应,因此薄膜槽出槽端需要设置大流量新鲜纯水喷淋冲洗(如图3所示),以便车身出槽后在最短时间内终止反应,从而避免因锆化液流淌而产生的电泳条印。

图3 薄膜槽出槽端的喷淋设置Figure 3 Sprayers set at the outlet of thin film pretreatment tank

2.4 前处理电泳过渡段的改进

鉴于薄膜的成膜特性,在其进入电泳槽体前,需要进行不间断的雾化保湿作业,以避免车身(特别是边缘锐角的地方)出现干湿印迹,从而避免由于干湿印迹造成的电泳条印。前处理电泳转弯段每个节距设置一环雾化喷湿(如图4所示)。需要指出的是,由于长期的保湿作业,滚床需要粘贴塑料膜来保护,以免发生锈蚀等不良后果。

图4 前处理电泳过渡段保湿喷淋Figure 4 Moisturizing spray in the transition section between pretreatment phase and electrophoresis phase

2.5 除渣方案

从薄膜反应机理可知,镀锌板及铝板在薄膜槽液中被刻蚀所产生的锌离子及铝离子均能溶解在槽液中,但冷轧板刻蚀产生的二价铁离子被氧化成三价铁离子后会与水反应生成Fe(OH)3胶状物而悬浮于槽液中,因其粒径较小(1 ~ 5 μm),故采用过滤罐(精度25 μm)加全流量板框(精度5 μm)的方案除渣,同时严格控制白车身铁屑的带入。

3 薄膜材料的特性及工艺控制要点

配套的脱脂剂要求是无磷体系产品,同时不推荐车身使用预磷化钢板,因为磷酸根被带入薄膜槽液后易与氟锆酸产生絮凝沉淀。

传统超高泳透力电泳漆配套薄膜时,若基材为冷轧板,则泳透力较低,但镀锌板上的泳透力良好。通常情况下,冷轧板的泳透力(四枚盒法,以G面与A面的膜厚比表示)约40%左右,镀锌板的泳透力为60%以上。这主要是因为:配套薄膜前处理时,冷轧板产生的氢气泡体积大(如图5a、5c所示),氢气泡容易从膜中逸出而到达电泳湿膜内,导致电泳湿膜疏松;配套镀锌板时,产生的氢气泡体积小(如图5b所示),细小的气泡难以逸出,因此电泳湿膜更致密。

图5 电泳湿膜状态图Figure 5 Diagrams showing the electrophoretic coating in wet state

薄膜膜重过高会对老化后电泳二次附着力有害(见表4),继而影响防腐,需关注停线导致的膜重超标。一般冷轧板及铝板上的膜重控制在100 mg/m2以内,镀锌板上的膜重控制在180 mg/m2以内。

表4 冷轧板上薄膜膜重对电泳膜附着力的影响Table 4 Effect of thin film weight on adhesion of electrophoretic coating for cold-rolled steel sheet

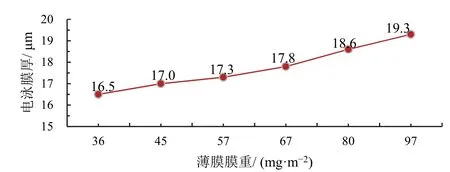

薄膜的膜重对电泳膜厚有较大影响,越大则薄膜表面电阻越低,电泳膜越厚。一般认为薄膜膜重大则薄膜槽液中铜离子置换沉积增多,导致板材表面转化膜电阻降低。生产时薄膜膜重的变化量建议控制在±10 mg/m2以内,以减少电泳膜厚波动。从数据统计(见图6)来看,薄膜膜重相差10 mg/m2,电泳膜厚相差0.3 ~ 0.5 μm。

图6 薄膜膜重对电泳膜厚的影响Figure 6 Effect of thin film weight on electrophoretic coating thickness

由于Fe2+被氧化的速度较慢,在车身冷轧板比率较多的产线上,运行中有较多的Fe2+积存,长时间无运行(如休息)的情况下,残渣会加速产生,H+随之而来,连休后pH会急速下降,需要及时使用中和剂来调整pH。

薄膜出槽后的槽液喷淋、纯水喷淋及前处理电泳过渡段保湿喷淋不仅对电泳粗糙度有极大影响,而且稍有不当就容易产生电泳干湿印和花斑问题。既要避免异常停线,又要及时清理喷嘴,才能保持良好的喷淋和雾化效果。

4 常见品质问题

4.1 干湿印

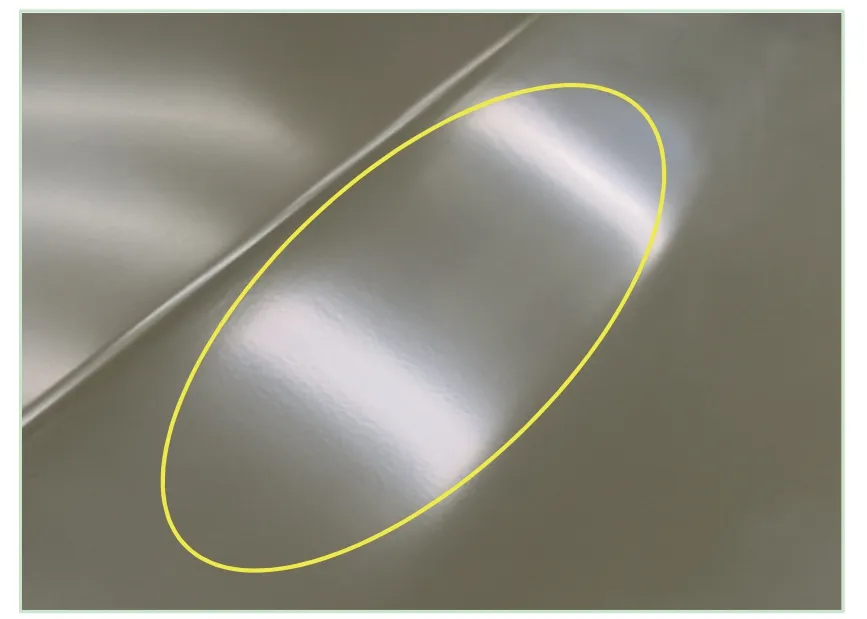

常产生于机盖两侧及后侧围等易干燥部位(如图7所示),主要缘于前处理电泳过渡段薄膜保湿不良,可通过优化过渡段保湿喷淋流量及角度,保证车身保湿效果来解决。

图7 干湿印Figure 7 Dry and wet stain

4.2 二次锆化印

常产生于翼子板尖角、车门门框、C柱等部位(如图8所示),主要缘于车身出槽后锆化液流淌导致的不均匀二次锆化反应。可通过开启薄膜槽出槽槽液喷淋,使出槽二次锆化更加均匀来解决;或者通过调整新鲜纯水终止喷淋角度及流量来解决。

图8 二次锆化印Figure 8 Secondary zirconization strip defect

4.3 镀锌板“牛眼”台阶(如图9所示)

主要缘于镀锌板打磨露底而暴露了铁基材。从表5可知,在相同的电泳条件下,铁和锌的电阻差异导致冷轧板和热镀锌板的电泳膜厚存在差异,在打磨边缘便产生电泳膜台阶。可通过改善打磨手法,打磨边缘做好过渡来解决(如图10示例)。

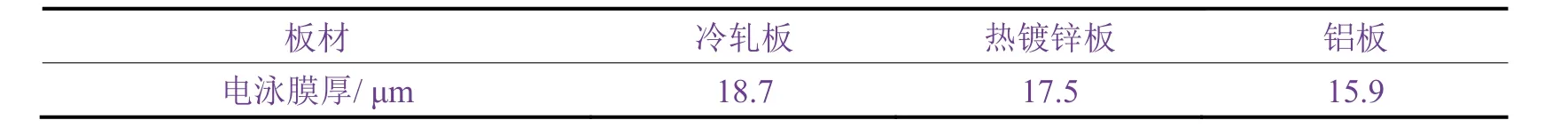

表5 不同板材薄膜处理后的电泳膜厚Table 5 Thickness of electrophoretic coating after thin film pretreatment on different types of sheets

图9 镀锌板“牛眼”台阶Figure 9 Hot-dip galvanized steel sheet with “bull eye” step

图10 镀锌板打磨示例Figure 10 Photos of hot-dip galvanized steel sheet after being polished

4.4 打磨遮盖不良

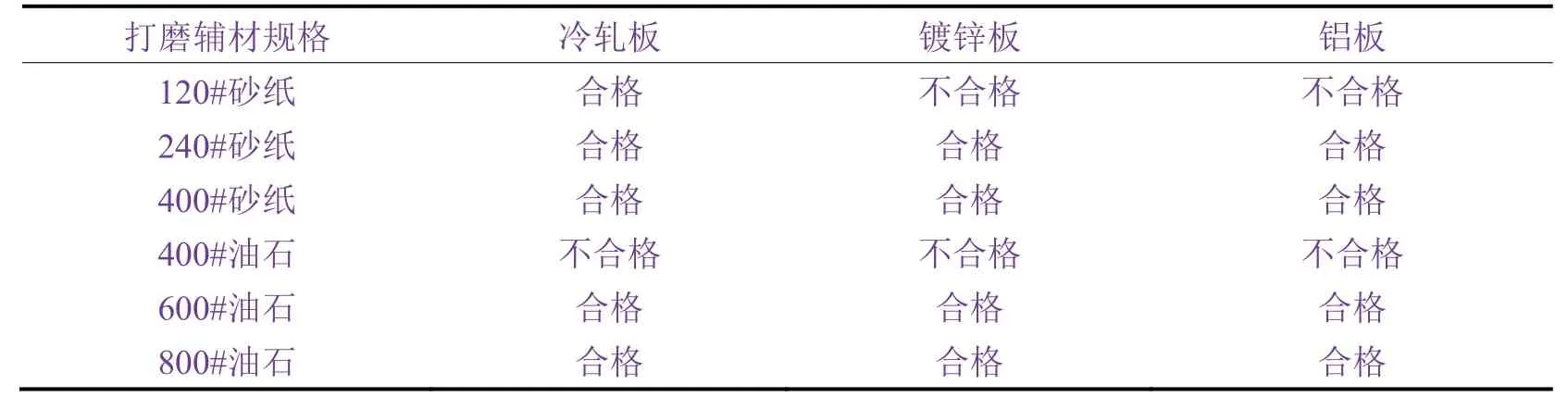

电泳涂膜对板材打磨痕的遮盖性变差(相对于磷化而言),主要原因是:一方面,由于薄膜较薄,因此本身对打磨痕的遮盖性就差;另一方面,相对于正常基材部位来说,打磨部位电流密度较大,水解反应较剧烈,产生的气泡较多且单个气泡体积较大,导致涂膜疏松。而且在同样条件下,打磨部位沉积电泳漆更多,烘烤流平后就会导致涂膜缺陷放大(或者是遮盖性变差,如图11所示)。从表6可知,通过验证,白车身打磨建议用240号或以上的砂纸以及600号或以上的油石。

图11 打磨处电泳成膜过程示意Figure 11 Schematic diagram of formation of electrophoretic coating on polished area

表6 打磨辅材电泳遮盖评价Table 6 Evaluation on covering power of electrophoretic coating after polishing with different materials

5 后期研究方向

薄膜前处理在汽车行业经过近10年的发展及应用,逐渐受到各车企的关注及认可,其性能及施工性也趋于成熟,但也存在一些突出的问题需要去解决:

(1) 薄膜的防腐能力与磷化相比还存在差距,需要进一步提升。为增强防腐而加大密封胶及镀层钢板的使用量会带来成本提升。

(2) 薄膜处理过程控制对电泳外观、膜厚、泳透力等的影响极为敏感,要进一步提升薄膜工艺的施工性,电泳材料需发挥更重要的作用。

6 结语

汉高的第三代薄膜技术经过上线运行,达到了良好的预期效果,作为出现不久的新一代技术,在现场仍有不完善的地方,有需要更进一步研究解决的课题。相信随着技术研发的不断投入,以及在现场工艺研究和改进的努力下,节能环保的新兴技术一定能趋于成熟并得到推广应用。