基于大数据的化工机械设备故障诊断方法研究

2021-10-21郭智

郭 智

(抚顺矿务局职工工学院 辽宁 抚顺 113008)

1 引言

现代化生产中,化工机械设备结构、功能越来越复杂,若生产设备出现故障,会影响工厂的流水线作业,经济损伤严重,因此,研究化工机械设备故障诊断方法,提高工厂中化工机械设备的生产效率,同时令产品质量能够满足标准要求,具有重要意义。停机负责生产的机械设备,采集设备提供的一切有用信息,分析不同时期的故障诊断特点,掌握机械设备的健康状况和特征信息,预报其运行状态,但该方法未考虑机械设备运行状态,设备故障诊断准确率较低[1]。结合隶属度函数和故障集合理论,深入分析故障征兆和故障原因之间的关系,利用模糊关系矩阵,建立故障征兆和故障原因的关联模型,建立机械设备故障的知识库,通过集合理论对设备故障进行诊断,但该方法模糊关系难以确定,设备故障诊断准确率同样较低[2]。针对这一问题,结合以上理论以及大数据技术,本文研究化工机械设备的故障诊断方法。

2 基于大数据的化工机械设备故障诊断方法设计

2.1 基于大数据样本学习设备故障特征

基于大数据技术,采集海量机械设备故障样本,学习设备故障特征。利用自动编码器,在无监督的情境模式下,对设备故障的信息数据进行深度学习,利用集合层和网络层,共同组成关于大数据维度的解码网络,令集合层和网络层的编码节点数量,能够保持相同,进而确保输出目标和输入数据相同[3]。投入足够的故障样本,给定一组化工机械设备的大数据样本集,通过大数据维度的解码网络,将机械设备样本集的高维大数据编码至网络层,把高维大数据转换至低维空间,再通过解码网络重构集合层的信息数据,使其能够表示样本集的数据特征,再把网络层的信息数据,作为大数据的特征向量[4]。编码网络的表示公式为:

其中,X为编码网络计算后,隐含层输出的向量集合,即机械设备样本大数据的特征向量,d为集合层和网络层的适应函数,U为集合层和网络层之间的权重系数,R为机械设备的大数据样本集,a为大数据的偏置向量[5]。通过公式(1),把高纬度的样本大数据,转换为低维度数据。自动编码器对偏置向量和网络权值进行调整,采用均方差衡量误差,作为深度学习模型训练的代价函数,最小化解码网络重构过程中,输出向量和输入向量的误差,令隐含层编码的特征向量,能够最大程度保留大数据样本集的输入信息。获取机械设备大数据样本集的特征信息,在无监督训练的模式下,令学习模型学习大数据蕴含的特征信息,使模型针对不同的化工机械设备故障,可以提取相适应的特征参数。至此完成基于大数据样本的设备故障特征学习。

2.2 描述化工机械设备故障特征基元

描述机械设备提取的故障特征基元,包括关系元、事元、物元。分析关系元、事元、物元的基本概念,描述故障特征基元,包括基元可拓性和基元可拓变换规律,其描述数据为机械设备故障的静态知识,根据可拓学理论进行故障特征建模,从定性和定量相结合的角度出发,为设备故障提供可描述通道。利用一维物元体现设备故障,令物元包含大量数据信息,利用物元,形式化描述故障特征的信息数据,构建物元的有序三元组,包括化工机械设备、故障特征、故障特征量值,构建故障特征对应量值的阵列。利用事元,形式化描述不同故障特征之间的相互作用,选取故障动作、动作特征、动作特征量值,作为事元存在序列的3个元组,由于一个故障行为含有多个特征,由此构成动作量值的表达方程[6]。利用关系元,描述设备故障诊断信息中存在的关联约束关系,利用故障关系、关系特征、故障特征量值,构成关系元的有序三元组,由于一个故障关系含有多个特征,由此构成特征关系的量值阵列[7]。静态知识描述完毕后,采用动态物元,描述故障特征的量值,随时间变化而产生的变化量,表达公式为:

其中,t为故障特征的变参量,b为特征类别,I(t)为关于变参量t的量值,v(t)为变参量随时间变化而产生的变化量。将关系元、事元、物元、动态物元,作为设备故障诊断的基本逻辑,建立形式化的知识表示方式。至此完成化工机械设备故障特征基元的描述。

2.3 识别化工机械设备故障诊断模式

将化工机械设备故障特征基元,输入神经网络,识别故障诊断模式。构建具有3层感知器的神经网络,利用神经网络的非线性映射能力,逼近时间序列中基元的隐含关系,采用广义粗糙集理论,对网络结构进行约简处理,将线性传递函数、Sigmoid函数、线性函数,分别作用于第1层、第2层、第3层的神经元,令第1层神经元对应化工机械设备的各个故障征兆,第3层神经元对应机械设备的故障原因和诊断模式。把大数据样本集的故障特征基元,即关系元、事元、物元、动态物元,作为输入向量,将动量法和非线性学习算法相结合,迭代训练感知器输入的信息数据,最小化3个感知器的训练误差,消除网络目标输出和实际输出之间的差别,在此基础上确定网络参数,根据输出结果,确定故障原因和诊断模式。至此完成化工机械设备故障诊断模式的识别,实现基于大数据的化工机械设备故障诊断方法设计。

3 实验论证分析

将此次设计方法,与两组常规化工机械设备故障诊断方法,进行对比实验,比较3组方法的故障诊断准确率。

3.1 实验准备

通过人工制造划痕的方式,模拟10种轴承健康状态,通过电火花机,加工内圈、滚珠和轴承外圈3个位置,获取具有故障类型的轴承数据集,每个故障轴承有且仅有一种故障。轴承试验台采用16通道的加速度传感器,数据集的设备故障有9种,具体见表1。

表1 数据集轴承故障状态

在轴承正常工况的样本中,选取3 780组原始样本集,得到训练样本集,在所有健康状态的样本中,取1 000组测试样本集,3组方法每次选取100个样本,进行迭代训练,提取轴承故障特征,诊断划痕故障。

3.2 实验结果

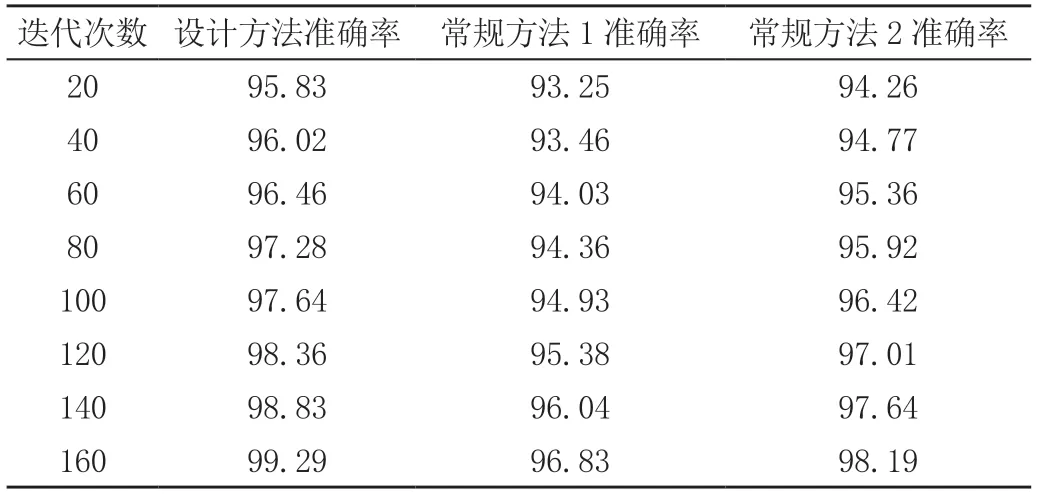

改变两组诊断方法的迭代次数,轴承滚动体的故障诊断准确率对比结果见表2。

表2 滚动体故障诊断结果 单位:%

由上表可知,设计方法故障诊断平均准确率为97.46%,常规方法1和常规方法2的平均准确率,分别为94.79%和96.20%,相比两组常规方法,设计方法故障诊断准确率分别降低了2.67%和1.26%。轴承内圈的故障诊断准确率对比结果见表3。

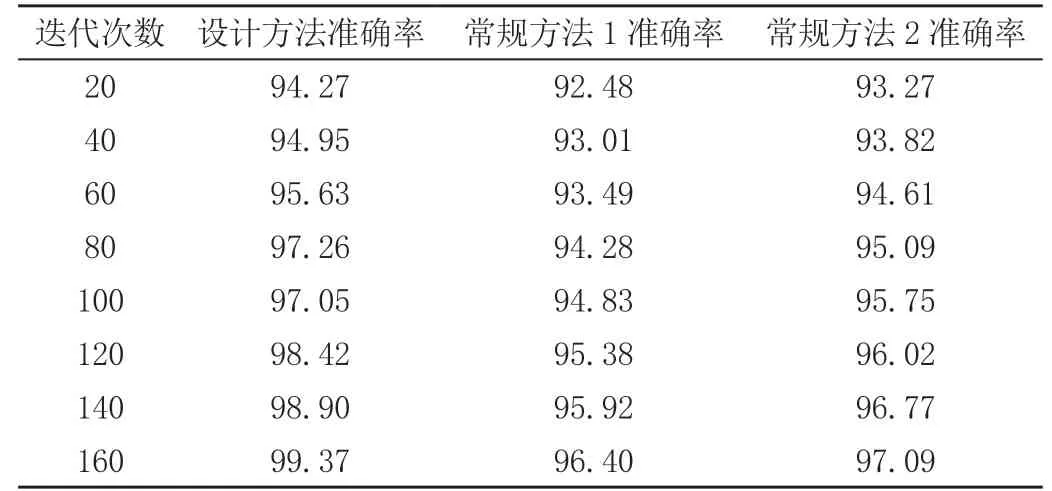

表3 内圈故障诊断结果 单位:%

由上表可知,设计方法故障诊断平均准确率为96.71%,常规方法1和常规方法2的平均准确率,分别为94.57%和95.39%,相比两组常规方法,设计方法故障诊断准确率分别降低了2.14%和1.32%。轴承外圈的故障诊断准确率对比结果见表4。

表4 外圈故障诊断结果 单位:%

由上表可知,设计方法故障诊断平均准确率为96.81%,常规方法1和常规方法2的平均准确率,分别为94.47%和95.30%,相比两组常规方法,设计方法故障诊断准确率分别降低了2.34%和1.51%。综上所述,此次设计方法诊断轴承划痕故障时,充分提高了故障诊断准确率。

4 结语

此次研究充分发挥了大数据的技术优势,有效提高了化工机械设备故障诊断准确率。但此次设计方法仍存在一定不足,在今后的研究中,会使用复合元描述设备故障状态信息,包括关系元、事元、物元,令数据信息充分体现设备特征,提高诊断方法的全面性。