关于JKMD5.7 型矿用提升机天轮结构性能的研究

2021-10-21张振国

张振国

(晋能控股煤业集团浙能麻家梁煤业有限责任公司,山西 朔州 036000)

引言

矿用提升机作为煤矿开采中的重要提升设备,主要完成对煤矿及其他设备在矿井中的吊装作业[1]。但由于井下环境的恶劣性,加上提升机作业时经常会有煤石或煤颗粒掉入提升机设备中,提升机经常也处于超负荷提升作业,导致设备运行时出现了结构变形、局部开裂、钢丝绳及天轮磨损严重、电机超负荷烧坏等现象,提升机一旦出现故障,将使得整个矿井的提升作业环节出现瘫痪现象,对煤矿的开采量构成严重影响。天轮作为提升机中的关键部件,保证其结构具有较高的结构强度及作业安全性至关重要[2]。为此,重点分析了JKMD5.7 型提升机及天轮的结构特点,针对现有天轮的结构性能分析,通过天轮的结构改进设计,验证了改进后天轮具有更高的结构性能,改进效果明显。

1 提升机结构特点分析

矿用提升机作为煤矿中的关键设备,不同矿井将根据实际提升需求,选择不同吨位的提升机设备。以JKMD5.7 型提升机为例,其结构组成主要包括操纵系统、天轮系统、制动系统、驱动系统、车槽装置等,煤矿及货物的上下提升运输则主要在驱动电机的作用下,钢丝绳与天轮系统进行转动作业完成,其作业原理为利用了动滑轮、定滑轮原理来完成提升作业[3]。

其中,天轮是天轮系统的中重要部件,其结构包括轮缘、钢板、轮辐、轮毂等零件,各零件之间通过焊接方式进行连接,多个天轮进行固定组合形成了天轮组件,与尾绳、主导向轮、平衡锤等部件构成了天轮系统[4]。天轮在运行过程中,由于钢丝绳会嵌入到天轮车槽内,钢丝绳除了会在与天轮接触区域形成较大摩擦力之外,还会天轮的左上侧、右上侧及顶部等区域承受着较大的向下拉力,最终使得天轮出现了较为明显的结构变形、局部开裂等失效现象,若匹配设计不合理,极容易使整个天轮系统运行出现瘫痪[5]。为此,有必要结合天轮的实际工况特点对其进行结构性能研究,以此提高天轮的结构强度,保障提升机的高效作业。

2 天轮结构分析模型建立

2.1 天轮三维模型建立

为进一步掌握JKMD5.7 型提升机中天轮在不同工况下的结构性能,采用了Solidworks 软件,对其进行了三维模型建立。根据天轮的结构特点,其结构主要包括轮缘、钢板、轮辐、轮毂等零件组成,故在软件中建立了包括此些零件的的天轮结构。为保证在分析过程中天轮结构的分析准确性及速度,对天轮中的圆角、倒角、过渡圆弧等特征进行了模型简化[6],按照1∶1 模型比例,完成了天轮的三维模型建立,多个天轮零件组成的天轮组件如图1 所示。

图1 天轮组件三维模型图

2.2 天轮仿真模型建立

将建立的天轮三维模型导入至ABAQUS 软件中,对其进行仿真模型建立。由于天轮的实际使用材料为Q235 材料,故在软件中将其材料设计为Q235材料。利用软件中的智能网格划分功能,采用SOLID186 实体单元类型,对模型进行了四面体网格划分,划分后的网格节点数为361 307 个,网格大小设计为10 mm,网格划分的天轮模型如图2 所示。另外,将天轮轮毂中与天轮轴接触的区域设置为了刚性接触,并将天轮中心进行了旋转约束,并进行边界固定。由此,完成了天轮的仿真分析模型的建立。此建模过程适用于当前现有天轮和优化改进后新型天轮的模型建立,相关参数均为一致。

图2 现有天轮网格划分图

3 天轮优化前后结构性能对比分析

3.1 优化前天轮结构变形分析

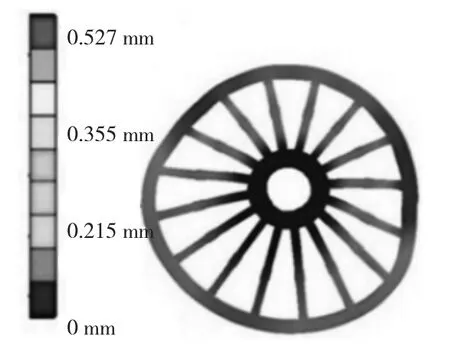

经过分析,得到了天轮结构的变形图,如图3 所示。由图可知,天轮整体结构出现了较为明显的扭曲现象,已从圆形发生扭曲变形,局部区域发生了较为明显的结构变形,最大变形量为0.527 mm,发生在天轮的左上侧、右上侧及对应轮辐上,天轮的顶端变形量也相对较大,在天轮底部及其他区域变形量则相对较小。分析其原因为:天轮左右上侧由于作用时直接与钢丝绳进行接触,是整个结构的主要承力点,而顶端也承受着一定的钢丝绳拉力,致使天轮出现了不同程度的结构变形。由此可知,天轮的左右上侧及顶端是整个结构的薄弱部位,一旦此区域出现了结构变形,将可能使得整个天轮组件发生结构扭曲瘫痪,无法进行正常作业,故需对其进行结构优化改进设计。

图3 现有天轮结构变形图

3.2 天轮的优化改进设计

根据对天轮的结构变形量分析,考虑从结构齿及轮辐数量等方面对天轮进行结构改进。首先确定了天轮轮辐数量为偶数,在现有天轮轮辐数量基础上,减少2 根轮辐,并将轮辐的厚度增加2 mm,在轮缘与轮辐接触位置增加一圈环形筋板,在保证天轮整体结构重量基础上增加整个天轮圆形的支撑刚度,优化升级后的天轮结构如图4 所示。按照现有天轮的仿真模型建立方法,通过设计相同的约束条件,完成对改进后天轮的仿真模型建立。

图4 新型天轮结构示意图

3.3 优化后天轮结构变形分析

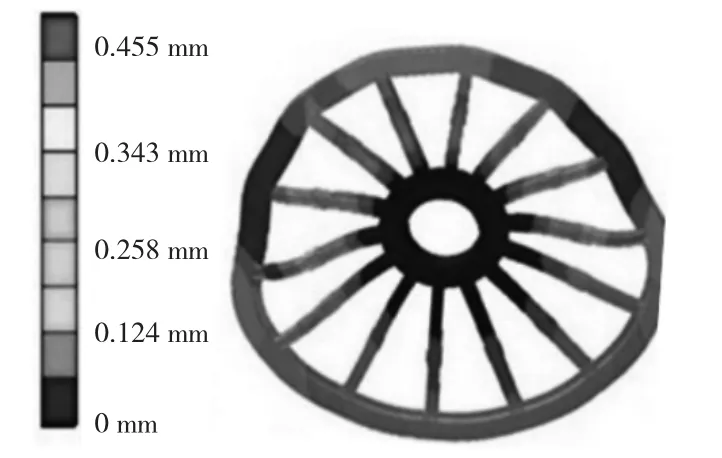

经过仿真分析,得出了新型天轮的结构变形图,如图5 所示。图为天轮结构变形放大2 倍的效果图,可知改进后的天轮整体结构变形量有所降低,最大变形位移仍处在天轮的左右上侧区域,天轮顶板的变形量也有所减小,最大变形量为0.455 mm。此规律与现有天轮的变形规律基本相同,与现有天轮结构变形量相比有所降低,钢丝绳在与天轮相接触区域将具有更高的作业安全性。由此,说明改进后的新型天轮具有更高的结构强度,更能满足提升机现场作业需求。

图5 新型天轮结构变形图

4 结论

1)优化前天轮的左上侧、右上侧及对应轮辐等区域发生了较大程度的结构变形,是整个结构的薄弱部位;

2)通过减少轮辐数量、增加轮辐厚度、在轮缘与轮辐接触位置增加一圈环形筋板等措施,完成了新型天轮结构的优化改进设计;

3)改进后的新型天轮具有更小的结构变形量,整体结构强度更高,在与钢丝绳接触作业时具有更高的安全性。