煤矿提升机天轮故障分析及监测方法研究

2021-08-27尚双贵

尚双贵

(山西华鹿阳坡泉煤矿,山西 忻州 036504)

煤炭是我国重要能源,90%的煤炭来自井工开采。煤矿提升机作为重要设备,担负着煤矿煤炭、设备、材料、人员的提升人物,是矿井的“咽喉”。现有提升机主要有3种:多绳缠绕、多绳摩擦和单绳缠绕。天轮作为提升机重要部分,担负着提升机的传递载荷和动力。天轮主要由轴承座、轴承、天轮轮体、整体天轮轮毂和耐磨衬垫组成。如果天轮不能安全运行,会严重影响矿井的安全提升。目前,天轮的噪声治理和更换研究主要是天轮的噪声治理、天轮平移处理和天轮的磨损处理。国内学者对煤矿提升机天轮故障分析及监测方法进行诸多研究,天轮的监测系统主要包括软件部分和硬件部分,软件部分主要有集成测试、部分开发和系统设计;硬件系统主要由计算机设备、信号调理电路、采集卡和传感器等构成。

现有天轮监测研究存在的主要问题[1-3]:①天轮监测研究多为天轮振动对钢丝绳的影响,并且采集的信号多为钢丝绳的,缺少专门针对天轮的采集信号的诊断研究;②天轮监测研究多对轴承进行诊断,不能够很好适应天轮的诊断;③缺少对天轮整个系统的研究。鉴于此,本文研究了煤矿提升机天轮故障分析及监测方法,研究为煤矿的安全提升提供了技术支持。

1 煤矿提升机天轮故障分析

本文采用故障树对煤矿提升机天轮故障进行分析,一般流程为确定顶事件→建立故障树→简化故障树→定性分析。其优点:①天轮各部件故障与天轮的系统故障,可依靠故障树进行连接,根据故障树可以得到造成天轮故障的最根本原因(天轮故障的最小割集),根据天轮故障的最根本原因,可以对天轮进行优化改进;②利用故障树方法,可以清晰地利用图形来表示煤矿天轮系统的相关故障机理,从而便于了解某故障状态发生原因[4-6]。

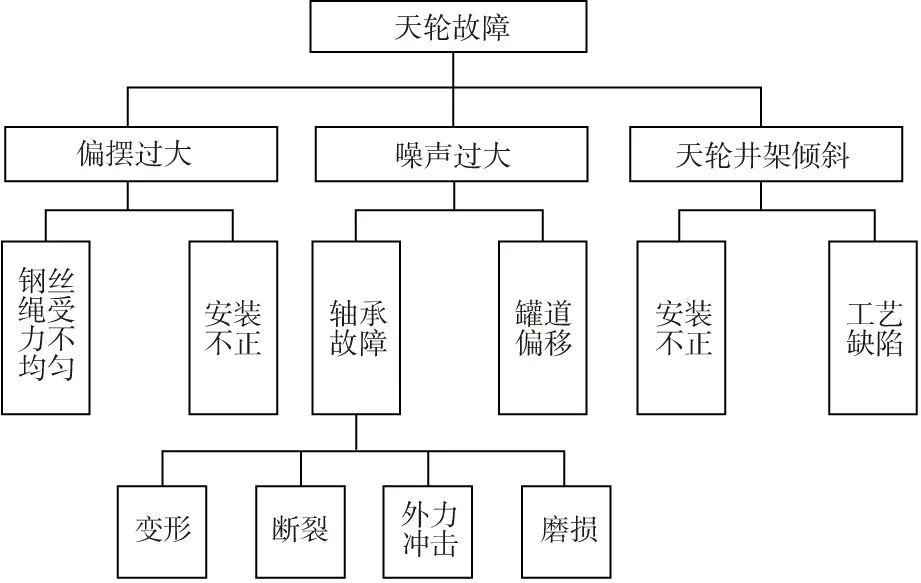

本文主要对多绳缠绕式矿井的天轮常见故障进行分析,并建立故障树。天轮故障为故障树的顶事件;轴承故障、偏摆过大、噪声过大、天轮井架倾斜为故障树的基本事件;钢丝绳受力不均匀、变形、断裂、外力冲击、磨损、罐道偏移、安装不正、工艺缺陷为故障树的基本子事件。煤矿提升机天轮故障树如图1所示。

图1 煤矿提升机天轮故障树Fig.1 Fault tree of mine hoist head sheave

建立煤矿提升机天轮故障树后,需要对故障树进行定量、定性分析。轮故障树的定量、定性分析主要包括:①采用结构重要度判定法,对煤矿提升机天轮各个基本事件的结构的重要度进行判定;②采用布尔代数法,简化煤矿提升机天轮故障树,得到了天轮故障树的最小割集;③根据煤矿提升机天轮故障树的最小割集,分析预防天轮故障发生方法。

通过对建立天轮故障树的定性分析,得到导致煤矿提升机天轮故障的最小割集{钢丝绳受力不均匀}、{变形}、{断裂}、{轴瓦疲劳脱落}、{磨损}、{罐道偏移}、{安装不正}。在充分了解故障的基础上,确定3种故障特征:①轴承故障导致的天轮噪声过大;②井架安装不正导致的井架倾斜;③天轮安装不正导致的天轮偏摆过大。

2 煤矿提升机振动信号监测

本文主要是在煤矿提升机天轮3个方向安装加速度传感器,对其振动信号进行采集,并对振动信号进行处理,得到更精确的天轮振动信号数据。主要研究2部分:①对提升机天轮的运行状态进行监测,并构建系统的软、硬件部分;②对采集的天轮振动信号进行处理[7-10]。

2.1 天轮运行监测系统的构建

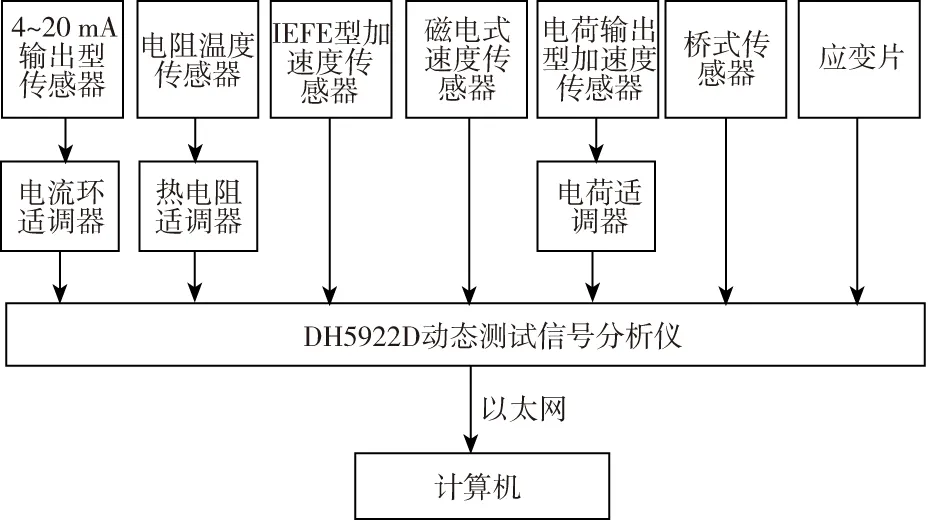

本文采用DH5922D动态测试信号分析仪对天轮振动信号进行监测,该装置利用计算机、交换机扩展就能实现多通道动态信号的测试和分析,采用千兆以太网通讯,有标准机箱结构,最高采样速率达到256 kHz/通道,稳定性好、抗干扰能力强,具有现场通道自检功能、TEDS功能,同时还可以无间断记录所有通道信号,实现电流、温度、电荷等信号的测量。DH5922D动态测试信号分析仪工作原理如图2所示。

图2 DH5922D动态测试信号分析仪工作原理Fig.2 Working principle of DH5922D dynamic test signal analyzer

DH5922D动态测试信号分析仪相关技术指标:支持调理器类型为温度调理器、电流调理器、电荷调理器;供电方式为10~36 V DC或220 V AC;通讯方式为USB3.0接口或千兆以太网;模数转换器为每通道独立24位A/D转换器;连续采样速率为32通道以上,采用速率最高达128 kHz/通道,32通道同时步,采用速率最高达256 kHz/通道;通道数为4通道/卡,可扩展1 000通道,单机箱最多64通道或32通道。

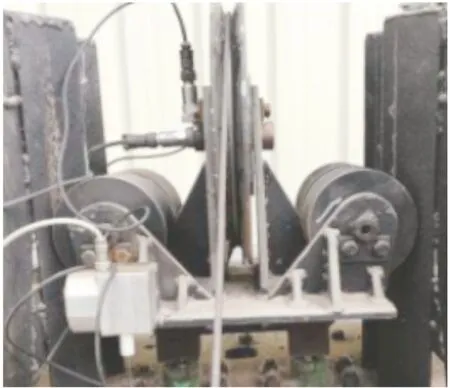

本文采用单独的激光位移传感器和三通的加速度传感器,来监测天轮的实时状态,其安装示意如图3所示。激光位移传感器采用24 V的电源进行供电。

图3 激光位移传感器和加速度传感器安装示意Fig.3 Installation instructions for laser displacement sensor and acceleration sensor

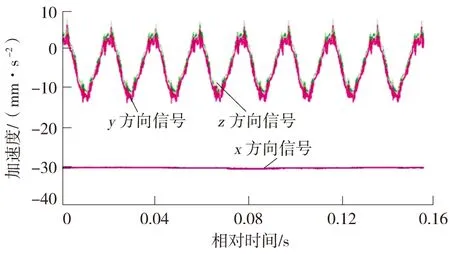

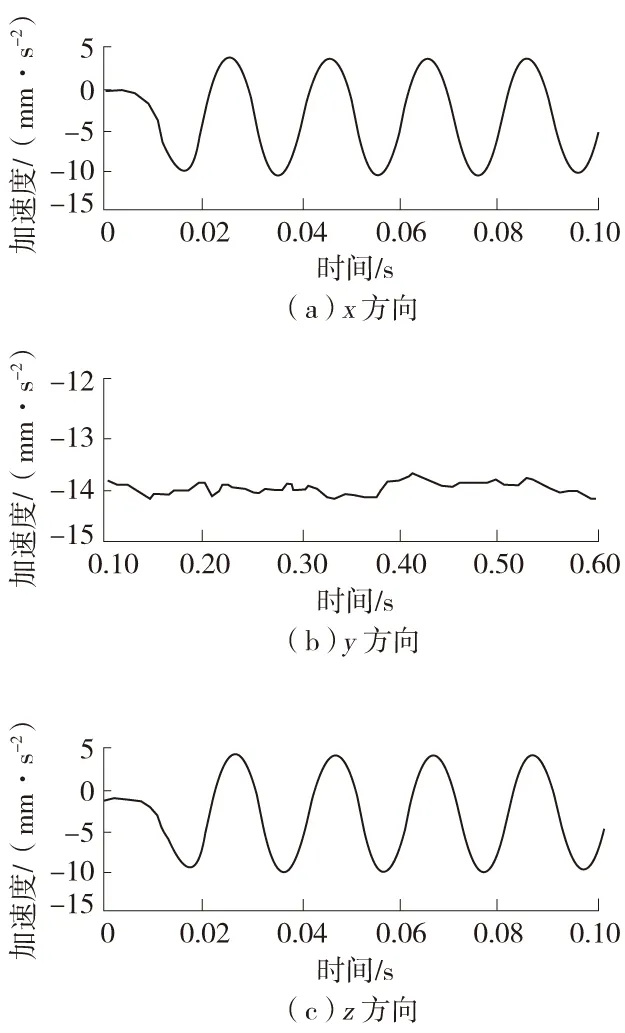

当煤矿提升机的提升速度为0.3 m/s时,采用DHDAS分析系统,得到了天轮振动信号如图4所示。

图4 天轮振动信号Fig.4 Vibration signal of head sheave

2.2 信号处理

根据图4实测分析可知,天轮的振动信号存在很多噪声,致使数据不准确,本文采用小波阈值去噪方法,去除天轮振动信号的干扰噪声。利用天轮振动信号的处理,得到天轮振动信号的相关信息,如天轮加速度的峰度、偏度、峰峰值、均方根值、标准差、平均值、最小值、最大值。根据这些提取信息对天轮进行诊断。基于小波阈值的天轮振动信号去噪过程如图5所示。

图5 基于小波阈值的天轮振动信号去噪过程Fig.5 De-noising process of head sheave vibration signal based on wavelet threshold

利用小波去噪方法对图4进行处理,本文将高频段滤去,仅考虑低频段信号,滤波后的天轮振动信号如图6所示。由图6可知,小波去噪方法能够有效去除振动信号的噪声。

图6 滤波后的天轮振动信号Fig.6 Filtered vibration signal of the head sheave

3 结论

(1)本文采用故障树对煤矿提升机天轮故障进行分析,天轮故障为故障树的顶事件;轴承故障、偏摆过大、噪声过大、天轮井架倾斜为故障树的基本事件;钢丝绳受力不均匀、变形、断裂、外力冲击、磨损、罐道偏移、安装不正、工艺缺陷为故障树的基本子事件。确定了3种故障特征:①轴承故障导致的天轮噪声过大;②井架安装不正导致的井架倾斜;③天轮安装不正导致的天轮偏摆过大。

(2)对煤矿提升机振动信号监测方法的研究,主要是对提升机天轮的运行状态进行监测,并构建系统的软、硬件部分;对采集的提升机天轮振动信号进行处理。