超临界CO2输送管道中水合物颗粒运动模拟

2021-10-21房启超

陈 兵,房启超,徐 源

(西安石油大学 机械工程学院,陕西 西安 710065)

引 言

在CO2的管道输送环节,超临界/密相被认为是最经济的输送相态[1]。超临界/密相CO2的高密度、低黏度特性使管道输量大,沿程水头损失小,减少了管道中间加压次数与井口加压级数。但超临界/密相CO2的高扩散性、强溶解能力也使管道输送过程风险较大。同时,CO2中的各类杂质极大影响管内流体性质[2-3],自由水更是会形成水合物。管内水合物不仅会冲刷腐蚀管道内壁[4],冲刷泵、压缩机等动力设备,而且水合物积聚会造成管道冻堵塞[5-6]。同时水合物在低温管壁积聚,会引起管壁内表面局部电位变化,造成管道局部腐蚀。因而,研究水合物在超临界CO2输送管道中的运动特性很有必要。

颗粒物的研究涉及燃烧、气力输送、燃气开采、通风除尘等众多领域。随着计算流体力学的发展,气固、液固两相流的数值模拟成为可选的研究方法。宋光春等采用Fluent两相流模型,研究水合物沉积特性[7]。李莹玉等以自编译Di-Felice拽力模型研究天然气水合物在管中聚集[8]。袁宝强等采用CFD-DPM和动网格方法,研究锅炉顺排受热面上飞灰颗粒的沉积现象[9]。巨熔冰采用Fluent中DPM模型研究超临界CO2管道弯管冲蚀的问题[4]。可见,数值模拟方法有一定可靠性。本文采用数值模拟的方法,对超临界CO2输送管道中固体颗粒的运动进行初步探究。

1 水合物颗粒形成分析

1.1 水的溶解度

采用管道输送CO2,超临界/密相CO2作为主相流体,其含量要求在95%以上,才能保证输送与油田EOR应用的需要。而水作为杂质流体,由于CO2捕集、管道建设、清管维护等众多操作环节,其存在是不可避免的。各种不可靠因素及剧烈的降压降温事故,使自由水在管道中仍有可能形成。

因而,水含量及其在超临界CO2中的溶解度成为关键问题。气态CO2中水的溶解度不大。蒋春跃等的实验表明,在超临界CO2中水的溶解度较大,且随温度和压力的升高而增加[10]。这是因为超临界/密相CO2较大的密度,能很好溶解水。但CO2中的杂质会改变水的溶解度性质,实验表明,H2S会降低水的溶解度[11]。水在纯CO2中溶解极限为0.002 6 kg/m3。目前研究认为,超临界CO2中低于60%的饱和含水量是不会引起管道腐蚀的。

1.2 CO2水合物相平衡曲线

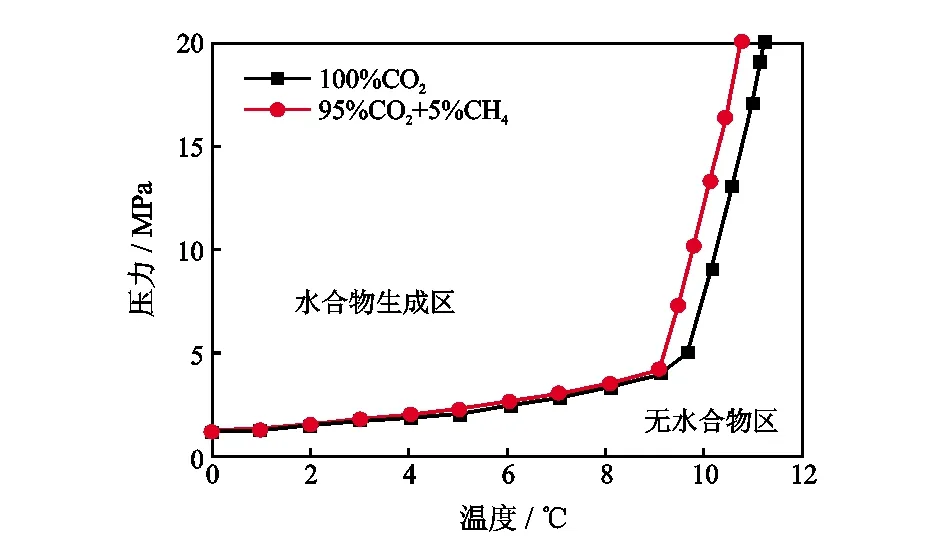

水合物是水与小分子(客体)形成的笼形结晶化合物,外观类似冰晶。在一定的温度、压力条件下,CH4、CO2、H2S等小分子物质均能与水生成水合物。利用PVTSIM软件模拟CO2水合物相平衡曲线,如图1所示,发现在温度0~12 ℃、压力1~20 MPa范围内会形成CO2水合物,与文献[12]、[13]结果基本一致。

图1 CO2水合物相平衡曲线Fig.1 Phase equilibrium curves of CO2 hydrate

同时,在含杂质超临界CO2中,杂质的存在会极大影响水合物的形成条件,如CH4会提高CO2管道中水合物的形成压力。Jonathan D.Wells等人的实验表明,随压力的升高和温度的下降,CO2气体中达到水合物相平衡的水含量降低[14]。从而,在典型超临界/密相CO2管道输送条件下,运行中及事故情形下温度、压力的波动,使得管中容易达到水合物生成条件。

当管道中自由水存在时,超临界CO2与水发生水合作用生成H2CO3。进而解离出H+与管道中的Fe2+发生电化学反应,引起管道的腐蚀,生成FeCO3。在高温高压反应釜中模拟超临界CO2管道腐蚀的实验中,笔者验证了这一反应机理。同时发现,密相CO2的腐蚀环境中,更易形成不稳定的小微粒产物。这些细小颗粒的脱落也将严重影响管道安全。

1.3 水合物颗粒

目前气体环路实验,对象多为天然气,CO2环路实验未能见到。在水合物形成理论中,自由水会以水滴和液膜态存在[15],并形成水合物。Jonathan等的研究也表明CO2水合物达到平衡时会生成阻碍水合物生成的壳层[14]。因而可认为,大密度CO2超临界/密相输送中,管内自由水及水合物会以颗粒状存在。

本文认为输送管道中形成的水合物颗粒为CO2水合物,不考虑CO2流中杂质分子形成的水合物。根据文献[16],CH4水合物管壁形成实验中给出其密度为914 kg/m3;高智慧等[6]给出CO2水合物密度范围880~920 kg/m3。模拟中水合物颗粒密度取为900 kg/m3。

Matthew A.Clarke等[17]用搅拌釜反应器和粒度分析仪测试CO2水合物分解时的粒径分布,结果给出100 μm内粒径占比,表明粒径分布近似γ分布,粒径主要集中在5~14 μm,大于60 μm的粒径含量很小。吕晓方等[18]利用高压粒度仪(FBRM)在线测试富水环路生成CO2水合物的粒径分布,给出颗粒弦长1 000 μm内的颗粒数,粒径弦长集中在几微米到十几微米。据此设计模拟参数。

现有研究认同CO2气体水合物晶体结构为SⅠ型[19-20],由46个水分子形成51262的笼形结构。由于CO2分子不会100%占据孔洞,形成的水合物化学计量数nbh不会是5.75,文献[20]根据相平衡实验给出其参考值为7.23。以此为参考,并假设CO2输送管道中的水均形成水合物,估算文中水合物颗粒体积分数。

2 模拟方案

在液态CO2管道输送可行性研究中,超临界/密相CO2输送首站,压缩机出口温度为45 ℃,随着流动延续,L11管段流体温度降低,CO2逐步进入易形成水合物的密相条件。以管出口温度为参考温度,参考CO2物性,设置模拟中管内CO2流动参数(表1)。基于1.3节的描述,给出模拟中水合物颗粒相关参数(表2)。

表1 超临界、密相CO2输送参数Tab.1 Transport parameters of supercritical/ dense phase CO2

表2 水合物颗粒主要模拟参数Tab.2 Main simulation parameters of hydrate particles

3 模型的建立

3.1 DPM模型

在DPM模型中,连续相流体采用欧拉方法求解,以得到稳定的流场。分散相则采用基于力平衡的拉格朗日方法求解颗粒物轨迹。根据颗粒物受力因素,又有仅考虑流体对颗粒物作用的单向耦合,考虑流体与颗粒物相互作用的双向耦合,以及还考虑颗粒物之间碰撞的三向耦合。

本文考虑计算精度与计算资源,选用DPM双向耦合方法[19],仅考虑流体与水合物颗粒间的相互作用,忽略颗粒间的碰撞,并对计算模型做以下假设:

(1)假设CO2流体在管道中为等温不可压缩流动,流场与外界无能量传递;

(2)水合物颗粒为惰性颗粒,与流体主相之间没有化学反应,也不发生相间传质;

(3)水合物颗粒为均匀球形颗粒,不考虑颗粒形状;

(4)认为水合物颗粒一旦碰到管壁即黏附,不考虑颗粒物在管壁的反弹与颗粒物的再次运动。

3.1.1 连续相方程

对CO2连续相流体,采用欧拉方程组求解,所用到的方程主要是连续性方程和动量方程,方程形式如下:

连续性方程

(1)

动量守恒方程

(2)

此外,由雷诺数可以判断,CO2在管道内处于紊流区,故选用Fluent软件中标准k-ε湍流模型计算其紊流,保持默认系数。

3.1.2 离散相方程

计算水合物颗粒运动的拉格朗日方程可表示为:

(3)

式中:up为颗粒的速度矢量,m/s;ρp为颗粒的密度,kg/m3;FD为水合物颗粒受到的流动阻力,其表达式为:

(4)

3.2 几何模型的建立

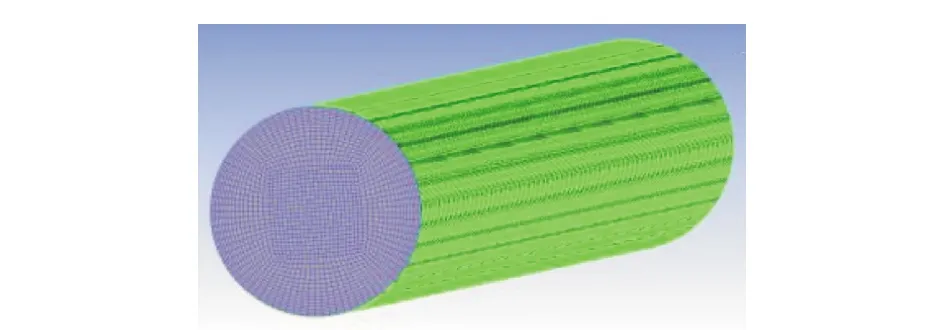

按照表1参数,采用ICEM网格划分软件建立10 m长的水平直管几何模型。模型关于Z=0的坐标面对称,且管道入口在X=0处。采用O-black网格划分方法进行六面体结构化网格的划分,其边界尺寸计算方法为Geometric 1,第一层网格高度为0.001 5 mm,Ratio为1.5。生成的管道网格模型如图2所示,共包含613 360个六面体单元,平均网格质量为0.94。

图2 管道几何模型Fig.2 Geometric model of pipeline

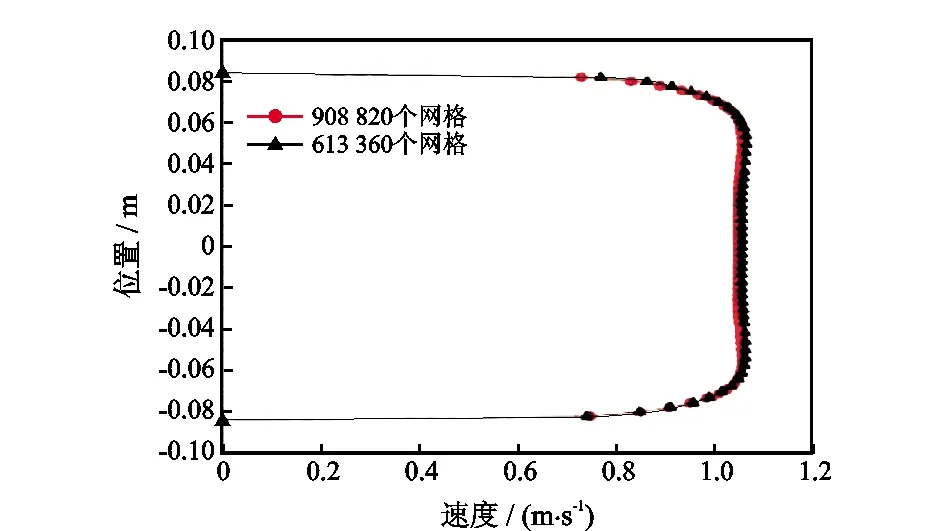

采用标准k-ε紊流(速度1 m/s)模型,检验网格数量独立性。对采用相似方法划分的613 360个和908 820个网格单元的几何模型进行计算,其紊流充分发展段的速度对比如图3所示。可以看出,两种网格数下速度接近,经计算,湍流中心速度平均相对偏差0.77%,近壁面流体速度梯度相对偏差6.13%,网格数量满足独立性要求。

图3 网格数量检验Fig.3 Grid quantity inspection

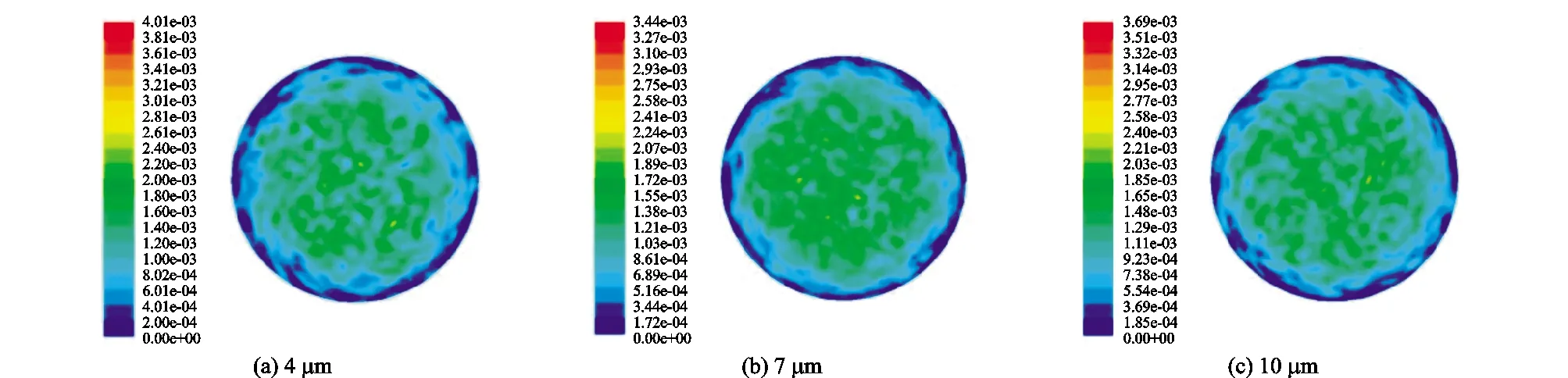

4 水平管结果分析

依据表1、2数据,对某时刻通过管入口处,与连续相具有相同速度的水合物颗粒进行稳态的颗粒运动计算。结果显示,水合物颗粒在CO2管段中会有一定程度的积聚。其中, 颗粒物体积分数2.17×10-6,管内壁面及管段出口上颗粒物浓度云图(单位:kg/m3)如图4、5所示。

图4 壁面颗粒物浓度云图Fig.4 Concentration nephogram of particles on pipe wall

计算结果显示,管入口处颗粒物浓度较高,出口处浓度较低,颗粒物浓度在管中未形成明显的斜向下浓度分界线。结合图4、图5,管壁颗粒物黏附分布在整个管周界,颗粒物高浓度区域呈斑点状分布在管中心区域。由此可见颗粒物在超临界CO2水平管中的运动受重力影响较小,主要受流体湍动作用的影响。在管段出口处,颗粒物浓度并未到零,颗粒物将随流体继续流动。

图5 管段出口颗粒物浓度云图Fig.5 Concentration nephogram of particles at outlet of pipeline

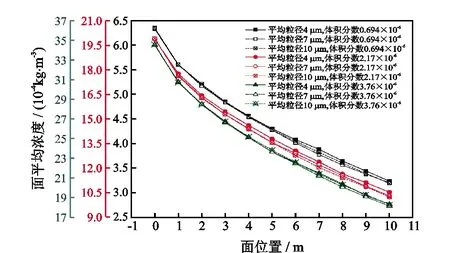

为进行定量分析,以管段入口为0起点,每隔1 m建立一个观察截面,并计算每个面上颗粒物平均浓度,得到曲线图(图6)。

图6 管段截面颗粒物平均浓度Fig.6 Average concentration of particulates in supercritical CO2 at several pipe sections

由图6可以看出,在CO2管段出口处水合物颗粒浓度均减小,浓度变化曲线趋势相似,管入口段曲线较陡,出口段较缓。随着水合物平均粒径的增大,管段出口浓度略有降低。而随着颗粒物体积分数的增大,颗粒物进出口浓度差增大,相应地黏附颗粒物量增加。颗粒物进出口浓度差占进口浓度的比例有所增大,其范围在48%~50%之间。但由于管内水合物颗粒浓度小,未在管内形成较大积聚。相对而言,水合物颗粒浓度减小,主要是因为与管壁的碰撞粘附。因而水合物颗粒随CO2流动导致的管壁冲刷腐蚀更值得关注。计算中体积分数为2.17×10-6,不同平均粒径水合物颗粒造成的管壁最大冲蚀速率见表3。

表3 不同平均粒径下管壁最大冲蚀速率Tab.3 Maximum erosion rate on pipe wall at different average partical size

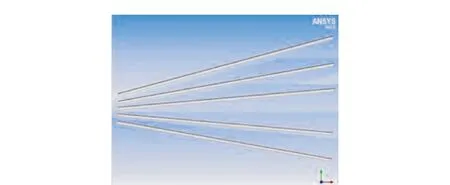

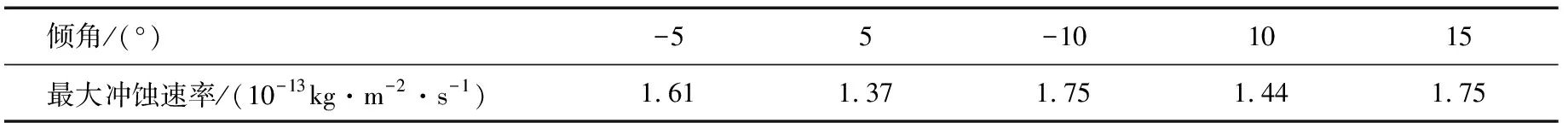

5 倾斜管结果分析

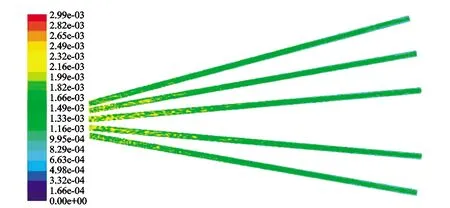

在实际工程应用中,由于地势高低起伏,存在管道的倾斜敷设,因而有必要探究水合物颗粒在倾斜管内的运动。为此,以相同的方法建立倾角为-10°、-5°、5°、10°、15°的倾斜管段几何模型(见图7),并保持管长为10 m,模拟水合物颗粒在管中的运动,如图8所示,结果给出颗粒物平均粒径7 μm,体积分数2.17×10-6,倾斜直管垂直中性面(Z=0)上颗粒物浓度云图。

图7 倾斜直管段几何模型Fig.7 Geometric model of inclined straight pipe

图8 倾斜管Z=0面上颗粒物浓度(水合物颗粒平均粒径7μm,体积分数2.17×10-6)Fig.8 Nephogram of particulate concentration on Z=0 section of inclined pipe

由图8可见,倾斜管内仍未形成明显的浓度界面,管内水合物颗粒主要受连续相湍动作用的影响。将水合物颗粒(体积分数2.17×10-6)在倾斜管段与水平管段中的截面平均浓度对比,结果如图9所示。

图9的对比表明,所选倾角对水合物颗粒出口浓度变化影响不大。这主要是倾角对于管内较大密度CO2流体的湍动增强不大。在管段前半段,倾斜管内各独立面浓度会略高于水平管对应面。而倾斜管出口颗粒物浓度总体上比水平直管出口浓度低,而且较大倾角的管段出口浓度较低。表4所示的最大冲蚀速率均小于水平管的最大冲蚀速率,这主要是由于管倾斜造成的湍动增强减小了水合物碰撞壁面的集中程度。然而倾角更大的管段,其最大腐蚀速率也更大。

表4 不同倾角倾斜管管壁最大冲蚀速率Tab.4 Maximum erosion rate on inclined pipe wall with different inclination angle

图9 水合物颗粒在不同倾斜管的截面浓度对比Fig.9 Comparison of hydrate particulate concentration at different sections of inclined pipe

6 结 论

(1)在能够形成CO2水合物颗粒的密相CO2中,小粒径、低浓度的CO2水合物颗粒运动受重力的影响较小, 主要受流体湍动的影响。水合物颗粒在管内随CO2主流流动的距离较长,会形成一定程度的管壁冲刷腐蚀减薄。

(2)CO2水合物颗粒在输送管道中的运动受颗粒物粒径的影响较小。由于与管壁碰撞粘附,造成管内水合物颗粒浓度降低。对于不同体积分数的管内颗粒物,进出口浓度差占入口浓度的比率相近。

(3)管道的倾斜会造成连续相流体的湍动增强,在一定程度上会增加颗粒物与壁面的碰撞,减少管段出口浓度。但流体湍动增强,也增加了水合物颗粒的随机运动程度,降低了颗粒对管壁的最大冲蚀速率。

超临界/密相CO2是未来主要的CO2长距离输送相态,水合物颗粒在输送管道中的生成及运动规律将在今后的研究中进一步探讨。水合物颗粒运动的更多因素,如相间传质、颗粒形状、颗粒间的碰撞与聚集等需要被考虑。