丛式井场抽油机井群错峰开井间抽运行调度优化

2021-10-21檀朝东李玉泽高小永夔国凤孙玉铎

檀朝东,李玉泽,高小永,艾 信,夔国凤,孙玉铎,冯 钢

(1.中国石油大学(北京) 石油工程学院,北京 102249; 2.中国石油大学(北京) 自动化系, 北京 102249; 3.中石油长庆油田 油气院,陕西 西安 710000)

引 言

随着油田的开发,低渗透油藏的丛式井在生产中后期会出现供液不足的现象,这些井如果全天24 h运行,会导致抽油泵出现“空抽”和“干抽”现象,为保证油井的供液能力和生产效率,这些井往往采用间抽方式生产[1]。在实际工作中,间抽调度一般依靠人工经验来制定[2],但依靠人工经验制定的调度方案,导致油井运行能耗高、成本增加、管线冻堵等问题。因此,寻找一种针对井群的错峰调度优化方法对于油田生产管理具有很现实的意义。

目前,国内外学者针对单井间抽进行了大量研究。刘合等[3]系统研究了抽油机井在间抽过程中泵抽产量、沉没度以及液面恢复时沉没度随时间的变化特点,确定出了抽油机井的合理间抽区间。孟雅蕾等[4]考虑抽液时长和井底流压对沉没度的影响提出一种基于蜂群算法的抽油机间抽算法确定间抽时间。熊小伟等[5]通过采用动液面恢复曲线和示功图连续监测相结合的方法来确定每口油井合理的间抽制度。李明江等[6]通过结合功图计产及计算动液面结果,提出了一种3次开关井确定低产低效井的间抽方法,利用计算机技术,实现了油井间抽制度的智能确定。Kun Li[7]等提出了一种基于并行系统的时间间隔建模与预测方法来确定间抽井合理的间抽时间,达到了降低能耗并确保间抽井稳产的效果。高翔[8]等利用大数据挖掘技术,针对间抽技术工作制度出现的问题,以间抽运行时间和运行周期为分析挖掘对象,对比分析了常用数据挖掘算法的适应性,优选出了适应性最强的算法,并构建了单井个性化间抽制度优化方法。

上述研究针对单井的间抽调度的优化都起到了切实可行的作用,但是这些方法无法对丛式井群实现错峰开井调度。丛式井群错峰调度是大规模调度优化问题,这类问题最有效的解决方法是运用数学规划方法建立数学模型。Gao Xiaoyong等[9]同时考虑井的运行和流量保证的综合计划问题,提出了一种多周期混合整数非线性规划(MINLP)模型,以最大程度地降低总运营成本。Zhang Zhiwei等[10]针对大规模单拉井群拉运生产调度优化问题,使用离散时间表示法,建立了混合整数线性规划(MILP)模型使运输成本最小化。Liang Yongtu等[11]建立了单源多泵站产品管道的混合整数非线性规划模型(MINLP)来综合降低管道调度的成本。Zhang Haoran等[12]提出了一种三阶段随机规划方法,在交付方式、数量、车辆、时间和基础设施建设的约束下,建立了多场景的MILP模型,为建立LNG供应系统提供了方法。Heungjo An等[13]针对海上运输系统提出了一个综合短期调度的混合整数线性规划(MILP)模型,用于将船从石化厂调度到国际港口,并在闭环运输系统中经济平稳地运行。郎劲等[14]针对大规模油井调度问题,提出的批建模策略,确定未来一定期间内油井各时间的启停状态及开井运行时的采液量以达到最小化采液能耗的目的。本文使用离散时间的方法,考虑单井和多井的最低产量约束,最小和最大开井时间等约束,以最小能耗为目标建立了混合整数线性规划模型,针对丛式井群进行整体的间抽运行调度优化,为油田低效井群的开发管理提供切实可行的方案。

1 问题描述

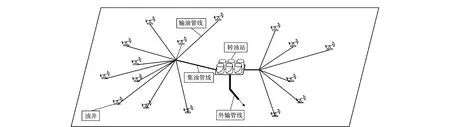

丛式井组是指在一个井场或平台上,钻出若干口井,各井相距不到数米[15]。这些井由各自的输油管线将采出油汇入集油管线,再由转油站将原油外输, 如图1所示。 低渗透油藏丛式井在开发中后期出现供液不足现象,当某一井场的油井采取间抽方式生产,可能会导致在某个时间大量油井同时关井造成集油管线流动流量过小,油温过低,导致管线冻堵;若大量油井同时开井则可能造成大量油井空抽,导致能耗增加,影响油田正常的生产运行[16-17]。

图1 丛式井场抽油机井群示意图Fig.1 Schematic diagram of pumping wells in cluster well site

针对上述问题建立混合整数规划模型,模型主要考虑两类调度,即单井的间抽和多井的错峰调度。以最低能耗为目标函数,要求在调度时间内,同时满足单井间抽和多井错峰约束。

针对单井,主要考虑单井的间抽。约束条件为:

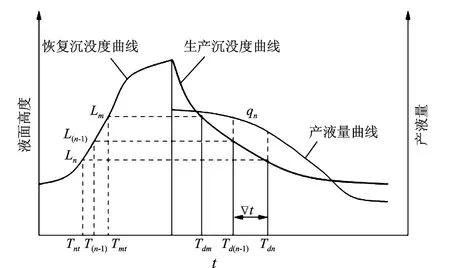

(1)产量变化约束。油井开井生产时,产量Qw,t随时间下降,产量与时间成对数关系[18]。油井关井时动液面随时间上升,即沉没度的恢复,油井关井时沉没度的恢复可以看作油井关井时产能恢复。研究表明,恢复沉没度曲线与时间成指数变化规律。如图2所示。由图2可知,产量下降期和产能恢复期的曲线变化可以近似看作线性,因此在后续的建模中以线性变化率来描述开井生产时产量的递减和关井恢复时产能的恢复。产量递减率用Vw表示,产能恢复速率用Vaw表示。

图2 动液面产液量变化曲线Fig.2 Dynamic curves of liquid level and liquid production

(2)产量递减约束。油井开井时,产量随时间递减,当产量下降到某一下界Kw,产量不再满足生产要求,此时就要求关井恢复,Kw根据各井生产数据来确定。

(3)单井日累计产量约束。油井在总调度时间内的累计产量必须大于该井要求的最低产量Xw,一般要求间抽后的日累产量与间抽前基本保持一致。

(4)运行时间约束。油井在总调度时间内的开井时间必须大于最低要求的开井时间Dtmin,小于最大允许开井时间Dtmax,一般要求每口井每天必须开井且不能24 h开井。

针对井群,主要考虑井群的错峰调度。约束条件为:

(5)总产量约束。井群在调度时间内的总产量必须大于要求的最低产量LWT。

(6)运行状态约束。在对井群实现间抽调度时,若存在大量的丛式井同时开井或者关井都会对生产产生不利的影响,因此对大规模低效井群进行错峰开井约束。该约束表示为在任意时间油井的开井数量不能小于要求的最小开井数量Omin,不能大于要求的最大开井数量Omax。

目标函数。目标函数Z用能耗Rw与时间的乘积Uw,t来表示,调度总时间为24 h,考虑到抽油机频繁开关可能会对设备造成损伤,因此假设最小调度单元为2 h,总调度时间内共有12个离散时间单元。

为了获取调度必要的油井生产参数,需要对调度油井进行一次生产测试。针对单井,主要获取油井的示功图,根据油井的时序示功图可以计算得到油井的初始,产量递减率和产能恢复率。使油井充分关井,油井的动液面恢复,每隔2 h开井采集一次示功,记录不同时刻的示功图,根据示功图计算的产量除以关井的时间即得到产能的恢复速率Vaw;油井充分关井后开井生产,记录不同时刻的示功图,根据示功图计算的产量除以开井生产的时间即得到产量递减率Vw。

间抽井选井原则:现有设备最小运行参数下仍然达不到供、采协调的井;产液量小于3 m3/d、泵效小于30%的抽油机井[18。

2 数学模型

2.1 模型建立

2.1.1 目标函数

(1)

2.1.2 约束条件

①生产约束

单井产量变化约束:

Qw,t=Qw,t-1-VwUw,t-1+Vaw(1-Uw,t-1),

∀w∈W,t∈T,t≥2。

(2)

单井产量递减约束:

Qw,t≥Kw,∀w∈W,t∈T。

(3)

单井总产量约束:

(4)

井群总产量约束:

(5)

②调度约束

单井运行时间约束:

(6)

井群运行状态约束:

(7)

2.2 线性化

约束(4)(5)涉及双线性项,其中Qw,t为连续变量,Uw,t为0-1变量。为了消除双线性项,引入一个新的连续非负辅助变量AQw,t,用于替代Qw,t与Uw,t的乘积。由变量属性可知Qw,t∈[0,k),引入常系数k,k是连续变量Qw,t的右边界,此时k可以取最大采液量。添加如下辅助约束:

AQw,t≤kUw,t;

(8)

AQw,t≤Qw,t;

(9)

AQw,t≥Qw,t-k(1-Uw,t);

(10)

0≤AQw,t≤k。

(11)

约束式(4)、式(5)即变为

(12)

(13)

2.3 算法流程

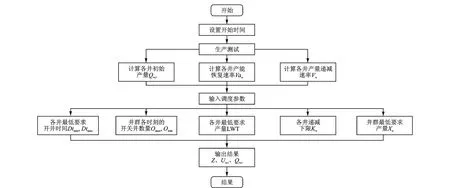

错峰间抽调度优化模型求解流程如图3所示:①设置调度起始时间,此时刻起井群进入调度流程;②获取调度油井的生产状态参数,根据油井的示功图计算开始时间油井的初始产量和油井的产量递减率及产能恢复速率;③输入油井的调度参数,包括各井的最低开井时间,最低要求产量,各井的产量递减下界,井群的最低要求产量,井群内各时间要求的最大最小开关井数量;④运行模型,输出:井群调度时间内的最低能耗、调度时间内井群的错峰间抽制度、各时间各油井的产量、调度井群总产量。

图3 算法流程图Fig.3 Flow chart of algorithm

3 实例应用分析

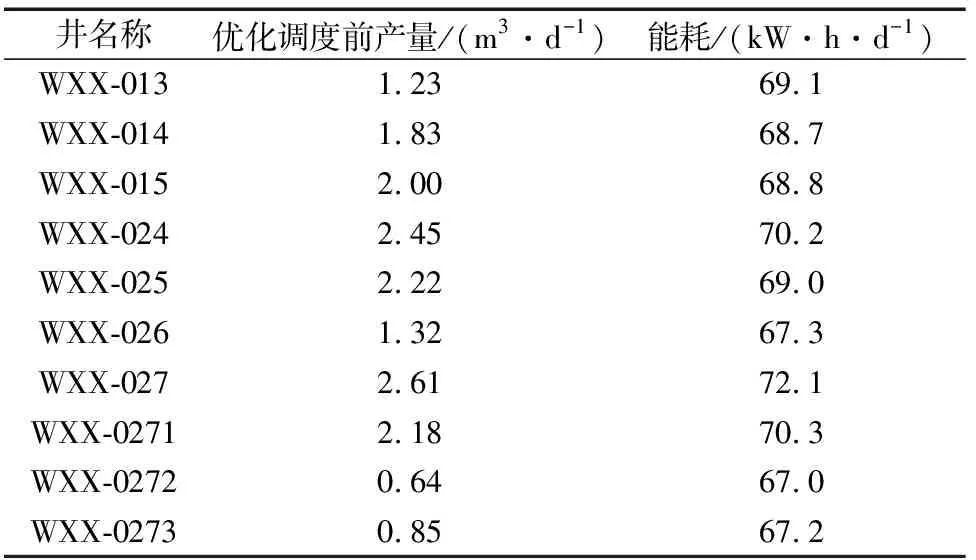

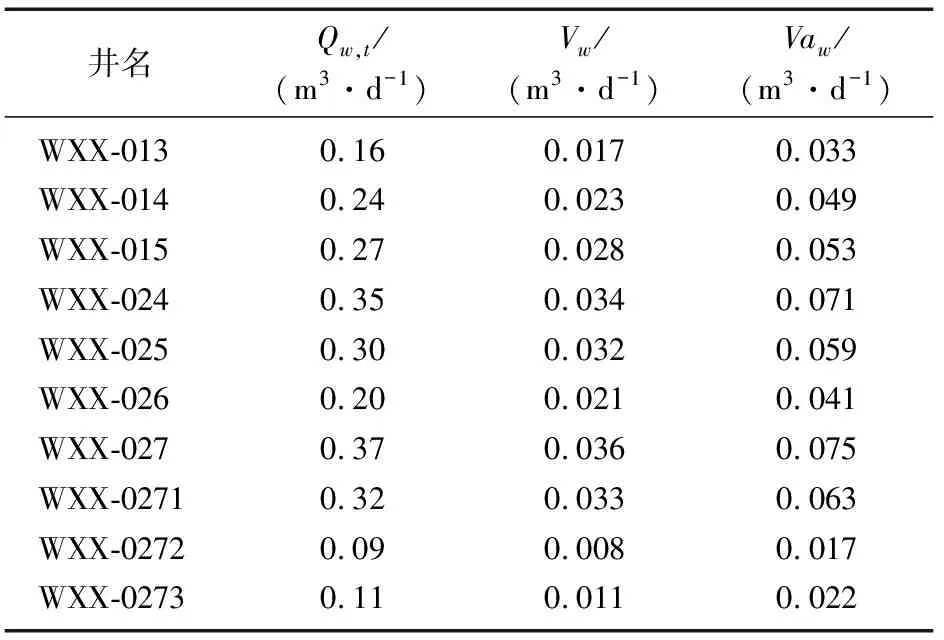

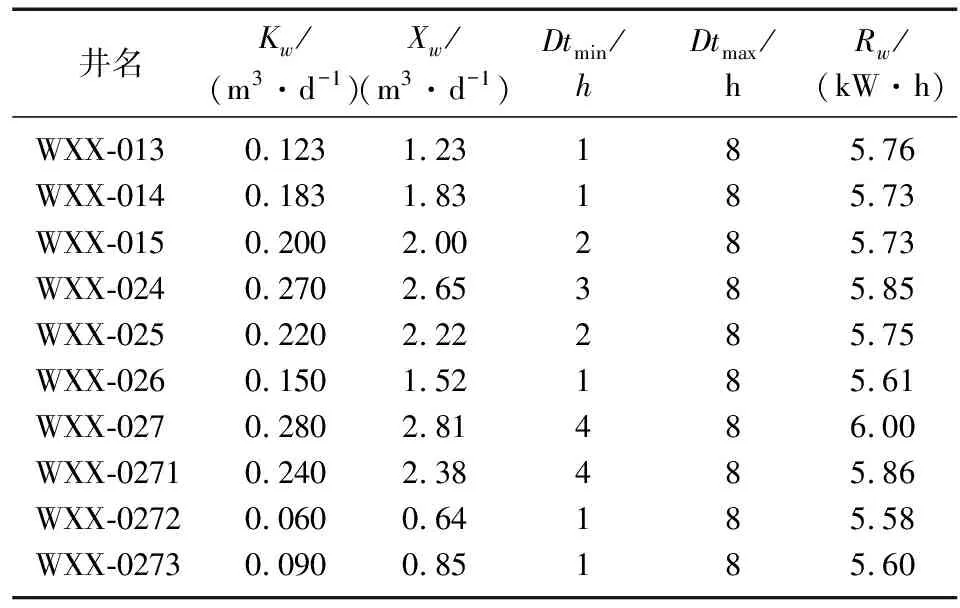

选取了长庆油田丛式井组WXX进行仿真对比计算。该井组有10口抽油机井,未优化前各井的工作制度根据现场经验制定,调度优化前井群累计日产量为17.43 m3/d,总耗电量689.7kW·h/d。各井的生产数据见表1。

表1 井组优化前的生产数据Tab.1 Production data of well group before optimization

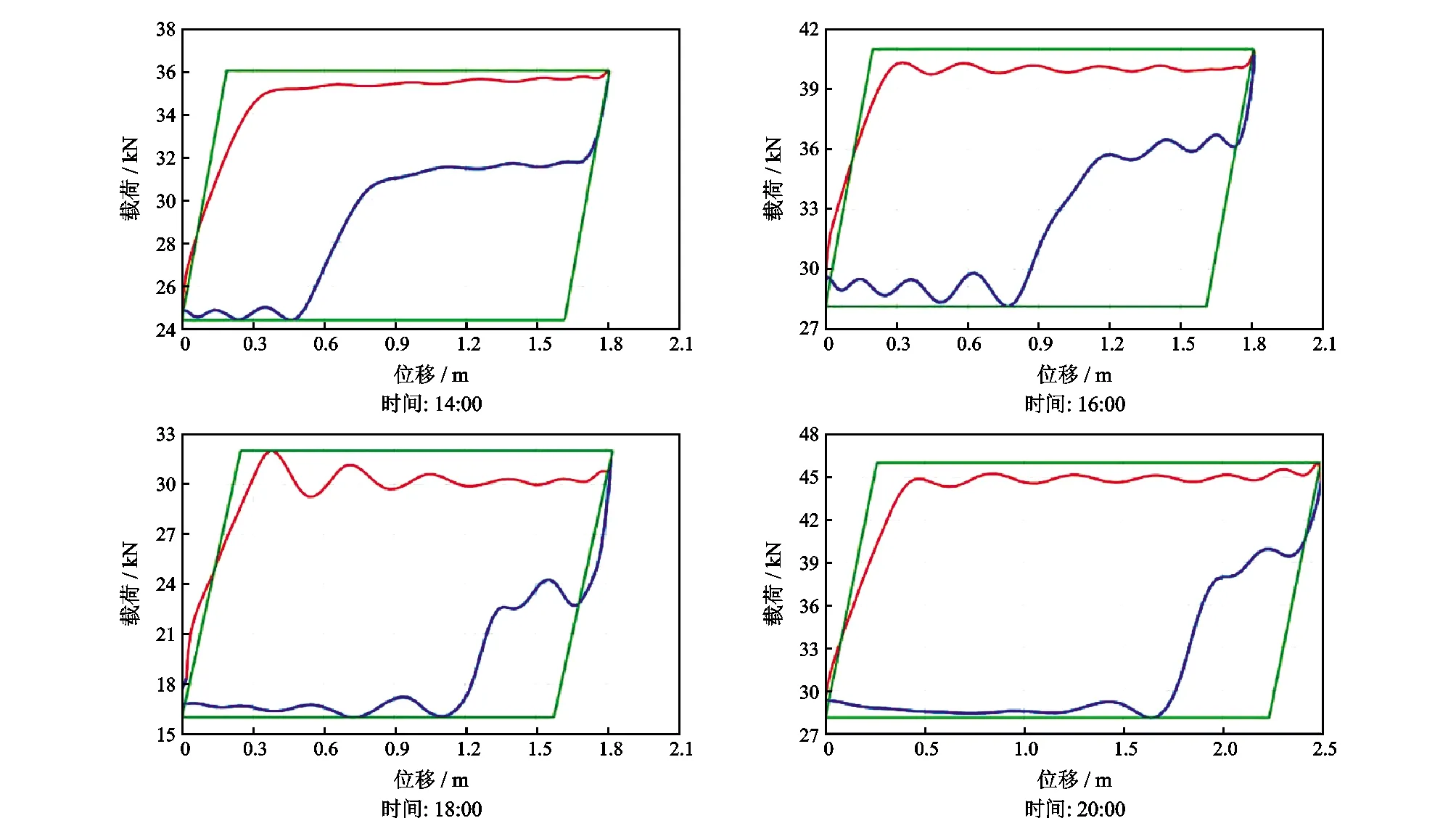

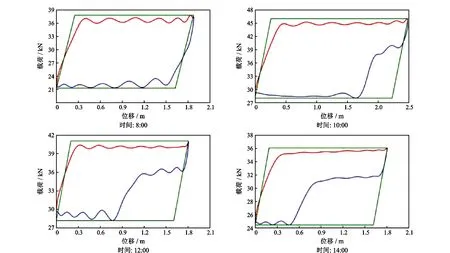

3.1 生产测试

为了获取调度必须的数据,需要对油井进行生产测试。以WXX-013井为例,选取某个时刻,获取该时刻的WXX-013井示功图,计算该时刻的油井的产量Qw,t。该井关井时,动液面恢复,每隔2 h开井采集一次示功图(图4),根据示功图计算不同时刻的产量,可以计算出产能恢复速率Vaw。该井开井生产后,每隔2 h获取一次示功图(图5)。根据生产时示功图计算的产液量可以计算出产量递减率Vw。其他井同理,计算结果见表2。

图4 WXX-013关井恢复时序示功图Fig.4 Shut-in recovery time sequence indicator diagram of wellWXX-013

表2 各井调度单元时段产量和变化率Tab.2Production of each well scheduling unit and its change rate

图5 WXX-013开井生产时序示功图Fig.5 Production sequence indicator diagrams of well WXX-013

3.2 优化调度

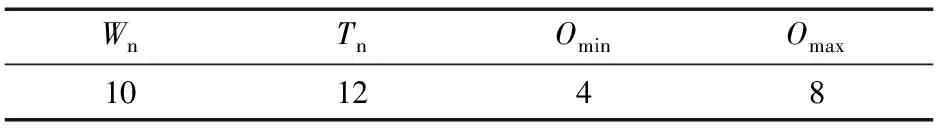

将模型用程序编写,调用求解器Gurobi运行计算。输入井群调度参数,参与调度的油井10口,调度周期24 h,分为12个调度单元,每个调度单元2 h,为使输油管线不冻堵且抽油泵不会出现空抽,根据长庆油田生产规定,确定任意时间井群必须的最小开井数量为4口,允许的最大开井数量为8口,见表3。根据各井的生产数据确定产量递减下界Kw,单井累计日产量Xw以及运行能耗Rw。根据油田生产需求,确定最低要求的开井时间Dtmin和最大允许开井时间Dtmax,见表4。

表3 井群调度参数数值表Tab.3 Scheduling parameters of well group

表4 单井调度参数数值表Tab.4 Scheduling parameters of single well

3.3 结果分析

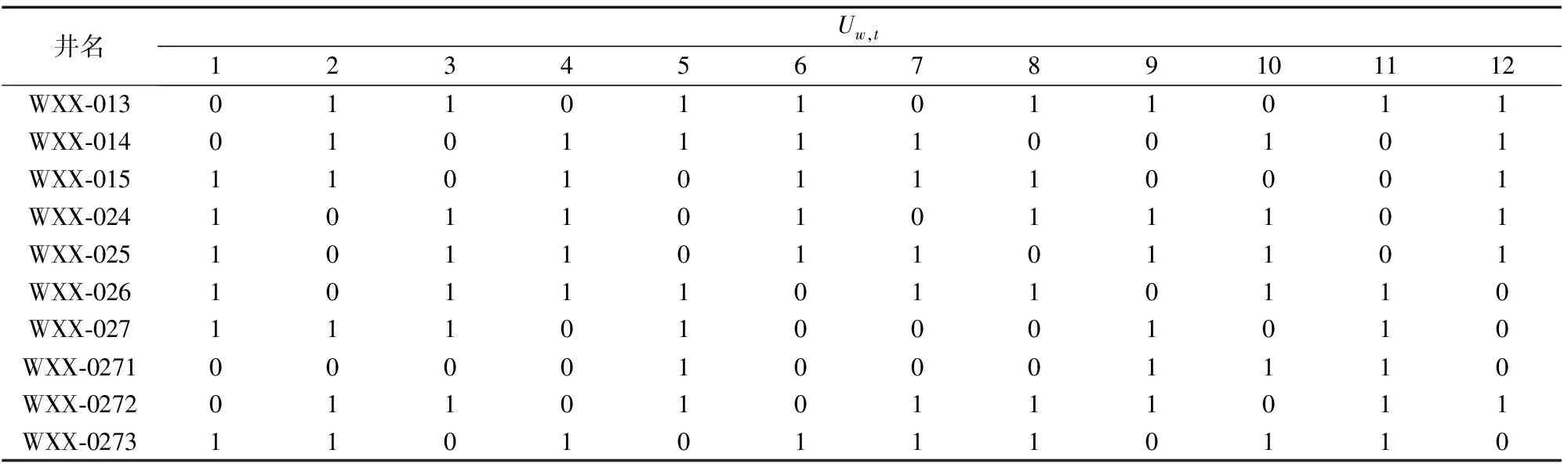

运行程序,求解得到WXX井组井群错峰开井调度方案(图6)和各单井间抽运行方案(图7), 调度时间内的最低耗电量为414.17 kW·h/d。表5列出了调度时间内各油井的工作状态,数字1~12代表将一天24 h分为12个时间段,每个时间段2 h。例如,油井WXX-013在第一个时间段Uw,t=0,第二个时间段Uw,t=1表示在最开始的2 h,油井WXX-013处于关井状态,在之后的2 h,油井WXX-013处于开井采液状态。

将表5的数据绘成各油井间抽调度甘特图,如图6所示。以油井WXX-0273为例,假设从早上8:00开始算起,油井WXX-0273在08:00-12:00开井采液, 12:00-14:00关井恢复,14:00-16:00开井采液,16:00-18:00关井恢复,18:00-00:00开井采液,00:00-02:00关井恢复,2:00-06:00开井采液,06:00-08:00关井恢复,由此完成一天的间抽调度,其他井同理。该图表示了各油井在调度时间内的开关井状态以及井群的错峰情况,即任意时刻井群内开井数量和关井数量满足模型约束。

表5 油井调度时间内的开关井状态Tab.5 Operation status of oil wells during scheduling

图6 WXX井群错峰开井调度方案甘特图Fig.6 Gantt Chart of staggered peak intermittent oil pumping scheduling plan of WXX well group

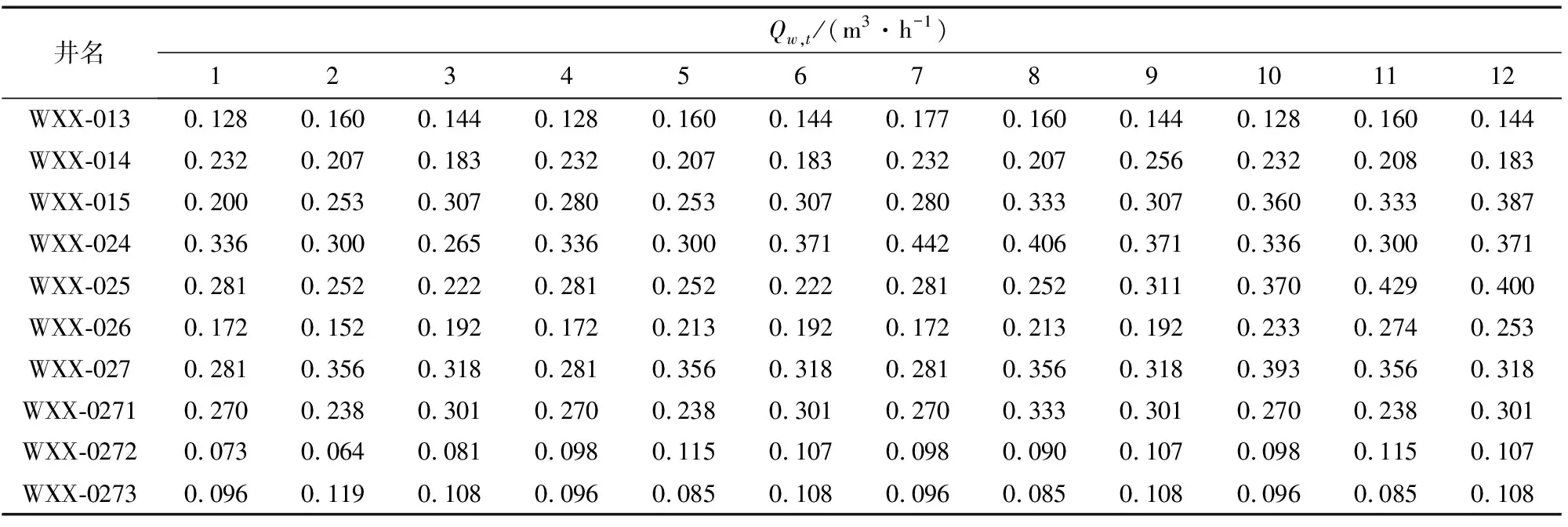

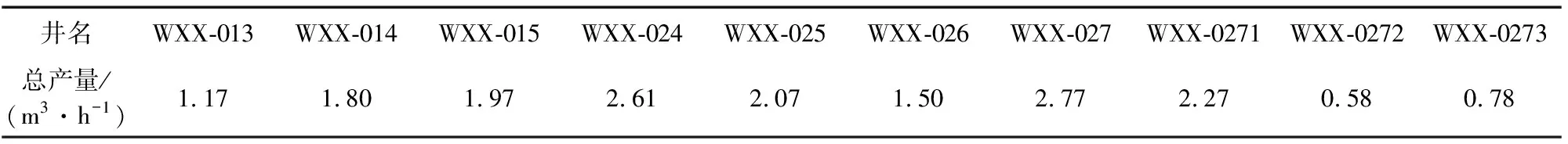

表6是各油井产量随时间变化的数据,将表6中数据绘制成折线图,得到单井间抽制度方案。各油井24 h内的日累计产量见表7。调度优化后井群的总产量17.52 m3/d。

表6 各油井产量随时间变化Tab.6 Production of each oil well at different time

表7 WXX井组单井优化后的日累计产量Tab.7 Daily cumulative production of single well in WXX well group after Optimization

4 结 论

(1)综合考虑抽油机井生产的产能和调度约束,建立的混合整数线性规划数学的调度优化模型,能够实现低渗油田丛式井群以能耗最小为目标的错峰开井与间抽制度的科学调度。

(2)混合整数非线性规划模型,经过线性化转化为混合整数线性规划模型,应用求解器Gurobi进行求解,能够快速得到最优全局解。

(3)长庆油田10口井的实例分析表明:根据模型制定的错峰开井间抽优化调度方案,可以实现井组的日累计总产量基本稳定,而耗电量大幅度下降的效果。

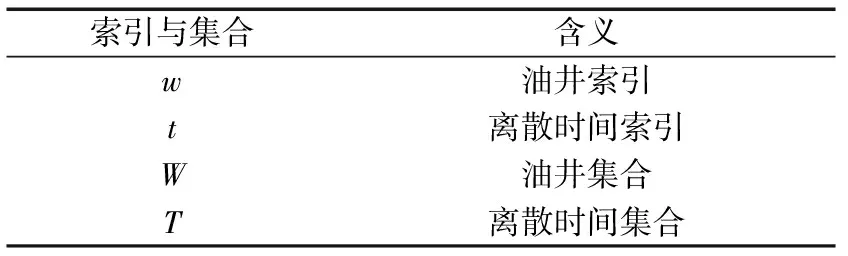

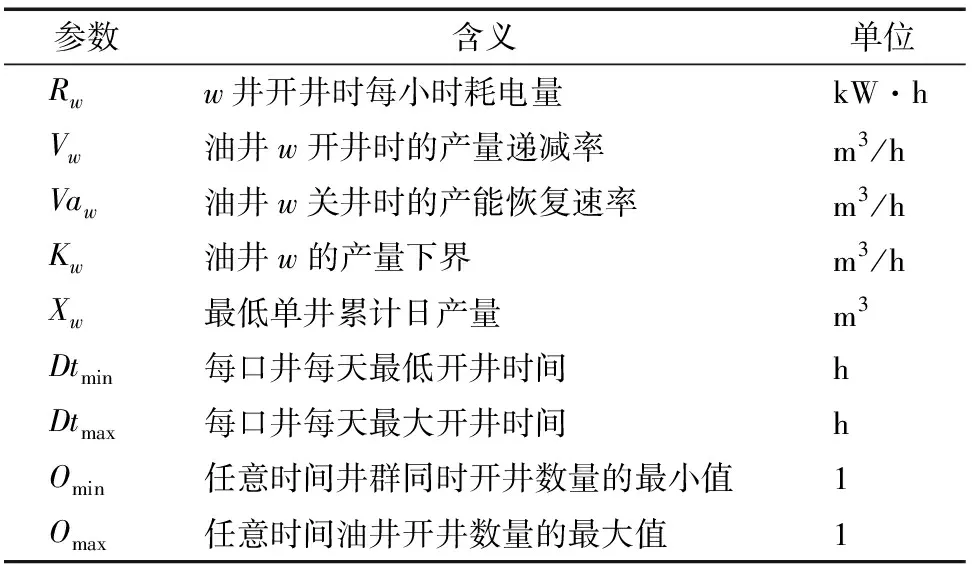

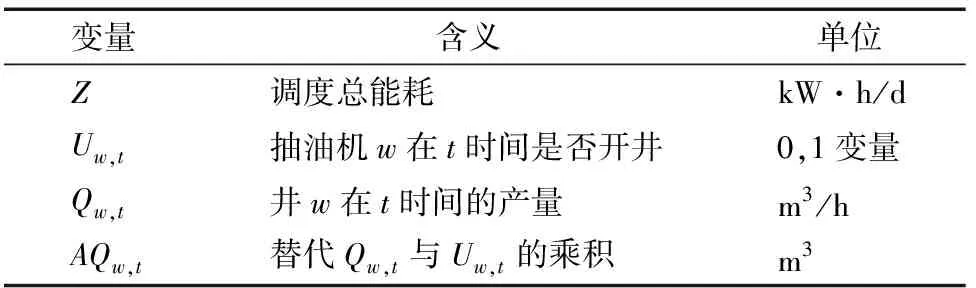

5 符号说明

附表1 索引与集合说明Tab.1 Explanation of indexes and collections

附表2 参数说明Tab.2 Explanation of Parameters

附表3 变量说明Tab.3 Explanation of variables