无机自润滑涂层对镀锌板点焊性能的影响研究

2021-10-21代朋虎计遥遥王伟峰李子涛

代朋虎 计遥遥 王伟峰 李子涛

(马鞍山钢铁股份有限公司技术中心,安徽 马鞍山243000)

0 引言

镀锌板因其耐腐蚀性、良好的成型性和可涂装性,已在汽车和家电领域得到了广泛应用[1]。但其表面镀锌层硬度较低,在冲压复杂零件时,由于镀锌层的摩擦行为对冲压工艺及模具较敏感,会使钢板的冲压成型性能受到影响,甚至会发生冲压开裂现象[2]。

针对以上问题,国内外钢铁公司以及研究机构进行了诸多以降低镀锌板表面摩擦因数为目的的研究,随后自润滑镀锌板应运而生[3]。自润滑镀锌板可以在不添加润滑油等润滑剂的情况下直接进行冲压成型,不仅节省了制造成本而且降低了环境污染[4]。目前,国外尤其是日本的汽车板、家电板为提高生产效率而大量生产自润滑镀锌板。国内目前也有几家钢厂生产自润滑镀锌板,主要用于微电机外壳、汽车、家电等领域[5]。本文从可焊性区间、焊点强度两个方面对无机自润滑镀锌板和普通镀锌板进行了对比研究,为无机自润滑镀锌板的点焊提供了参考价值。

1 实验材料及方法

实验材料为0.65 mm厚度的普通镀锌板H180YD+Z和无机自润滑镀锌板H180YD+Z-MGL。其中,无机自润滑镀锌板是采用在线辊涂工艺进行生产的,直接在普通镀锌板表面涂覆一层无机自润滑涂料,经烘干后生产出无机自润滑镀锌板。

针对特定的搭接工况,固定电极材料和尺寸、加压时间、焊接时间和维持时间,研究电极压力和焊接电流的可焊性范围。电极采用铬锆铜平面电极,电极端面直径为6 mm,加压时间为500 ms,焊接时间为200 ms,维持时间为200 ms。

2 结果与讨论

2.1 无机自润滑涂层对可焊性区间的影响

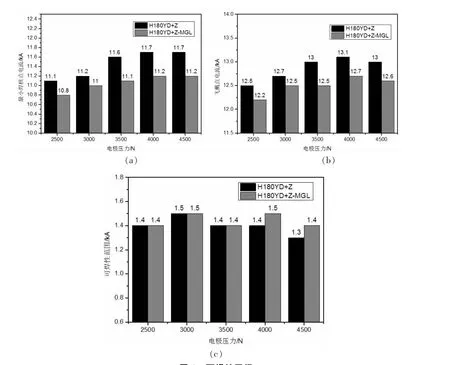

如图1(a)和图1(b)所示,在五种电极压力下,与H180YD+Z相比,H180YD+Z-MGL点焊最小焊核点电流降低了0.2~0.5kA,飞溅点电流也降低了0.2~0.5 kA。随着电极压力的增加,与H180YD+Z相比,H180YD+Z-MGL最小焊核点电流和飞溅点电流降低程度都基本表现出先减小后增加然后趋于稳定的趋势。如图1(c)所示,与H180YD+Z相比,H180YD+Z-MGL的可焊性范围在电极压力为2 500 N、3 000 N和3 500 N时保持不变,在电极压力为4 000 N和4 500 N时都增加了0.1 kA。造成H180YD+Z最小焊核点电流和飞溅点电流降低的原因是H180YD+Z-MGL表面的无机润滑膜电阻率较大,在相同的焊接电流下,H180YD+Z-MGL会产生更多的热量从而会更容易产生焊核,同理也会更容易产生飞溅。

图1 可焊性区间

2.2 无机自润滑涂层对焊点强度的影响

图2为在五种电极压力下,无机自润滑涂层对焊点强度的影响图。从图2中可以看出,与H180YD+Z相比,H180YD+Z-MGL的剪切拉伸力在电极压力为2 500N、3 000N和3 500N时,增加了0.01~0.04kN;在电极压力为4 000N和4 500N时,剪切拉伸力减少了0.06~0.07kN。综上,在五种电极压力下,无机自润滑涂层对H180YD+Z的焊点强度几乎无影响。

图2 焊点强度

3 结语

(1)与H180YD+Z相比,H180YD+Z-MGL点焊最小焊核点电流和飞溅点电流都降低了0.2~0.5 kA,随着电极压力的增加,最小焊核点电流和飞溅点电流降低程度都基本表现出先减小后增加然后趋于稳定的趋势。

(2)在五种电极压力下,无机自润滑涂层对H180YD+Z的焊点强度几乎无影响。