车身搅拌摩擦焊温度场仿真分析及实验验证

2021-10-20杨明鄂李治国

杨明鄂,李治国

(1.中南大学,湖南 长沙410083;2.湖南汽车工程职业学院,湖南 株洲412001)

1 序言

节约资源、减少污染成为汽车工业界亟待解决的两大问题[1]。汽车每减重10%,油耗可降低6%-80%[2]。高强度铝合金具有耐蚀性好、密度低、良好的成形性和工艺性能等优点,成为车体制造的理想材料,其焊接质量对车辆运行安全至关重要[3]。目前,铝合金车体主要采用熔化极惰性气体保护焊(MIG焊),有时间长、耗能大、污染环境、焊接质量欠佳等缺点[4]。搅拌摩擦焊(Friction stir welding,FSW)是英国焊接研究于1991年发明的一种固相连接技术[5]。与传统的熔化焊接技术相比,可以有效避免热裂纹,气孔等焊接缺陷,具有接头力学性能较好,变形小、低污染、低能耗等优点[6],广泛应用于铝合金焊接,为车体可靠焊接提供了新的思路。FSW是将旋转的搅拌头扎入焊接工件后沿着焊接方向运动,摩擦生热致使焊接材料达到热塑性状态,随着搅拌头向前移动时,热塑性材料往后移动填补上一位置的空腔,在摩擦、挤压、挖掘、搅拌等作用下,焊接处动态再结晶形成可靠连接[7]。

搅拌摩擦焊(FSW)的焊接头质量主要受焊接工艺参数和焊后热处理方式的影响,其中焊接工艺参数的合理选择尤为重要。目前针对温度场的研究方法是试错法和数值模拟两种:试错法需要配合热电偶测量温度反复试验,且局限于测量部位,无法全面反映焊接温度场分布情况[8]。而数值模拟可以少走弯路,具有减少研制经费、降低风险系数、缩短研发周期等优势。因此,这里通过ANSYS14.5有限元软件模拟仿真4 mm厚的6082-T6铝合金材料搅拌摩擦焊接温度场,以期揭示接头温度分布规律,缩小焊接工艺参数选取范围。

2 创建有限元模型

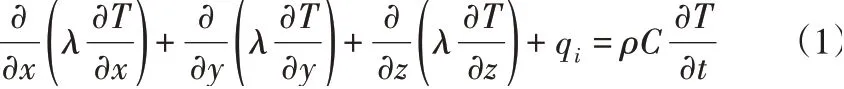

搅拌摩擦焊属于三维非稳态传热过程,其传传导方程如下:

式中:λ-材料热传导系数;ρ-材料密度;c-材料比热容;qi-热源密度。

2.1 热源模型

搅拌摩擦焊的热源主要来自于搅拌头与焊件摩擦生热,包括轴肩与焊件、搅拌针侧面与焊件、搅拌针底端与焊件[9]。因此,整个焊接过程的热输入可以表示为:q=q1+q2+q3。

2.1.1 轴肩的热源模型

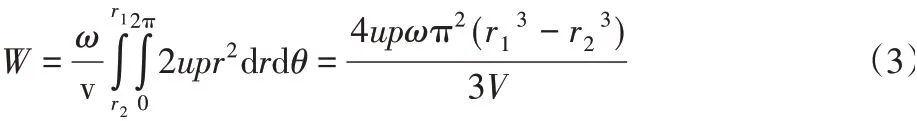

轴肩的热输入主要是由搅拌头高速旋转引起摩擦生热,本热源模型是在滑动摩擦机制下推导而来,如下:

轴肩微元如图1所示,dA摩擦应力为:

图1 轴肩微元示意图Fig.1 Microelement Diagram of The Shoulder

式中:p-轴向压力(Pa);r-半径(mm);μ-摩擦系数。搅拌头行走单位距离,轴肩与焊件之间摩擦力做功为:

式中:v-焊接速度;ω-旋转速度。所以,轴肩热输入为:

2.1.2 搅拌针的热源模型

搅拌针的形状和生热原理极其复杂,但是其产生的热量占焊接总热量比例较低,再加上搅拌针的形状对搅拌针产生的热量影响较小,所以将搅拌针近似看作圆柱形来分析,在不影响分析结果的情况下大大简化了模型。搅拌针的简化模型如图2所示,在柱形搅拌针侧面上取一个微元,其受到的摩擦力为:

图2 搅拌针示意图侧面和底面Fig.2 Schematic Diagram Showing The Pin Side and Pin Bottom

式中:σZ-搅拌针侧面受到的应力,搅拌头旋转一周,做功为[10]:

所以,搅拌针侧面的热输入为:

搅拌针底端面热源模型推导过程和轴肩的热源模型推导过程类似,所以搅拌针底端面的热输入为:

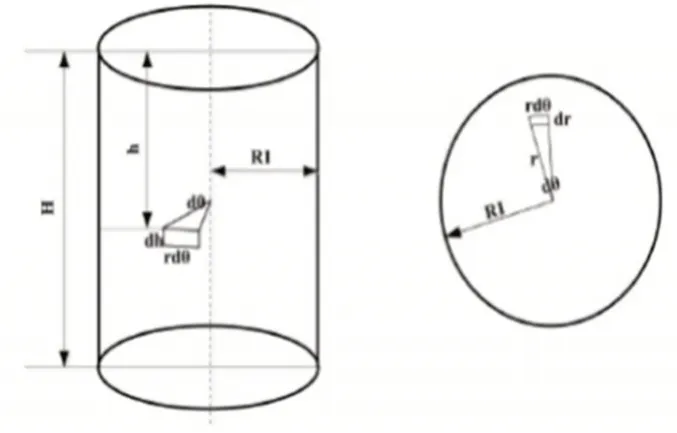

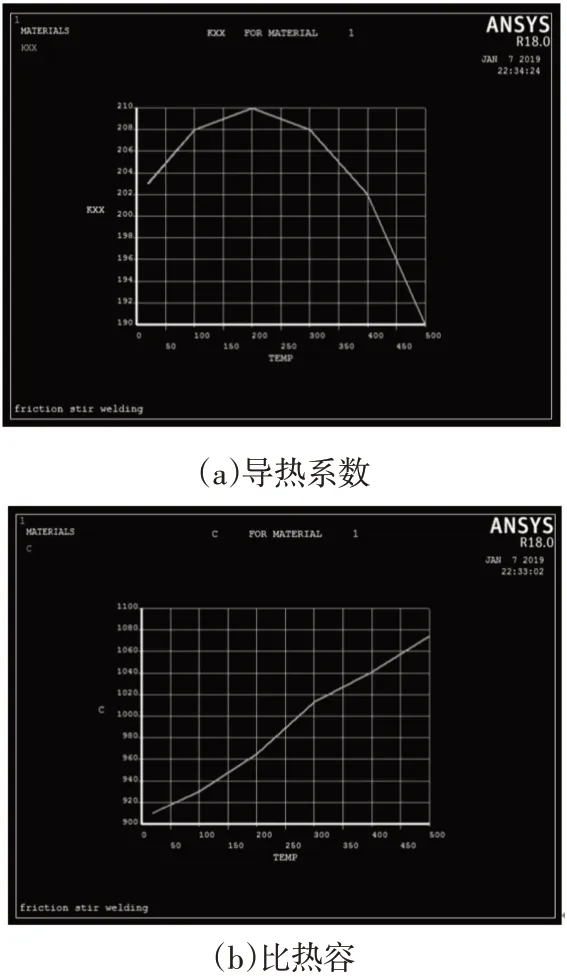

2.2 材料的热物理性能

本热源模型不是基于黏着摩擦机制而来,所以假设屈服强度和密度始终保持不变,导热系数与比热容随温度变化较大,如图3所示。

图3 热物理性能参数Fig.3 Thermal and Physical Properties

2.3 几何模型和网格划分

焊件是长、宽分别为120mm、50mm,厚度为5mm的6082-T6铝合金薄板,搅拌头轴肩半径为6mm,搅拌针看作是半径为2mm的圆柱体。焊接对象为同质同尺寸焊接,因此只取了其中一块建立模型,选择solid70(8节点6面体)单元,细分了离焊缝中心线12mm(稍大于轴肩半径6mm)的区域,如图4所示。

3 温度场模拟结果与分析

选取室内温度20℃、主轴转速1200 r/min、压入量1 mm、焊接速度180 mm/min,选择线性增加加载方式,通过APDL命令流加载求解。

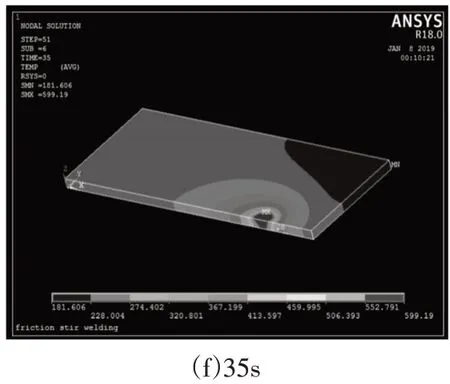

不同时刻下的温度仿真场结果,如图5所示,可以看出:温度最高区域始终集中在搅拌头的位置附近,离焊缝中心线越远,温度越低;高速旋转的搅拌头使得焊接方向的金属材料迅速升温,温度梯度较大,焊接的相反方向金属材料与搅拌头的距离越来越大,热传导和热对流的影响下降,所以温度梯度较小;随着温度升高,材料的屈服剪切应力降低,导致热源和温度产生内在反馈作用,使得整个焊接过程的温度始终保持在6082-T6铝合金熔点以下,搅拌摩擦属于固相焊接过程。

图5 不同时刻的温度场Fig.5 Temperature Contours at Different Time

在焊接时间为10s时(此时为预热阶段结束),搅拌头区域的温度急速上升,呈现类似于“半圆形”的分布云图,温度峰值达到567℃.;随着搅拌头沿焊接方向移动(15~30)s,温度场分布云图扩大,最高温度一直保持在541℃至566℃的温度范围,虽然时间跨度很长,但是温差都在25℃以内,说明在(15~30)s这个时间范围,焊接过程达到稳定状态,温度波动较小。当焊接过程结束(35 s),温度峰值较之前的稳定阶段有所增加,达到599℃。造成这个现象的原因主要有两个:一是与整个焊接过程的热量积累有关;二是焊接结束时刻搅拌头接近板材末端导致热传导和热对流对搅拌头影响较大。

4 试验验证

焊接工艺参数和数值模拟参数保持一致,焊后外观如图6所示。用PXUT-28超声波探伤仪并无发现焊接缺陷。焊接过程中用红外测温仪测量了距离焊缝中心线8mm、12mm、16mm三个点温度值,将所测数据储存到记忆卡。

图6 焊后外观Fig.6 Appearance after Welding

三个点的模拟值和检测值,如图7所示。温度场模拟结果呈现基本一致的变化规律,模拟值略高于实测值,主要原因有两个:一是模拟过程没有考虑热对流和热辐射;二是焊件进入热塑性状态以后,摩擦应力由最初的滑动摩擦向黏着摩擦转变。

图7 模拟值和检测值Fig.7 Measured Values and Simulated Values

从图中可以看到,仿真结果和实测结果吻合较好,说明这里建立的热源模型可以比较准确的预测焊接过程的实际温度场,对于6082-T6铝合金搅拌摩擦焊接工艺参数的选取具有较好的指导作用,有利于减少试验工作量。

5 结论

这里依据滑动摩擦机制推导得热源模型进行了温度场仿真分析,然后根据仿真所采用的工艺参数进行了焊接试验,并与现场的目标点温度测试结果进行了对比,得出以下结论:

(1)揭示FSW起始阶段(0-10s)升温明显,快速达到560℃左右;随后温度稳定在540℃至570℃,进入平衡阶段(15~30s);最后焊接过程结束(35 s),温度峰值较之前的稳定阶段有所增加,达到600℃左右。

(2)本FSW生热模型是基于滑动摩擦机制建立的,温度场场模拟结果始终处于焊接材料本身熔点以下,生热功率与焊接温度之间具有反馈平衡作用,使焊接过程能够保持固相。

(3)通过现场温度测试,仿真结果和实测结果吻合较好,能够有效缩小FSW焊接工艺参数的选取范围,减少试验工作量。