风电机组膜片联轴器平行不对中动力学特性分析

2021-10-20崔海旭王建国王永亮

秦 波,崔海旭,王建国,王永亮

(1.内蒙古科技大学机械工程学院,内蒙古 包头014010;2.丰益高分子材料(连云港)有限公司,江苏 连云港222042)

1 引言

膜片联轴器作为连接双馈型风力发电机齿轮箱高速端与发电机输入端的核心传动件,受随机风载荷、偏航变桨等间歇式工作机制以及基座变形等耦合因素协同作用,极易诱发其早期不对中潜隐性故障。据统计,转子系统由于不对中所引起或与之相关的振动故障占总旋转机械振动故障高达60%以上[1]。因此,对膜片联轴器不对中潜隐性故障开展动力学建模与振动响应特性研究,对保障风电机组的安全高效运行具有重要意义。

目前国内外膜片联轴器的零部件动力学分析成为研究的热点。文献[2]和文献[3]应用ANSYS软件对膜片联轴器中膜片组进行有限元分析,获取了其弯曲、扭转刚度和轴向以及径向刚度。文献[4]通过有限元法得到膜片联轴器的应力分布、位移变形和固有频率。文献[5]、文献[6]基于ANSYS分析了在预紧力、转矩、离心力和安装误差产生轴线不对中时膜片联轴器的力学性能,同时利用ADAMS仿真得到了膜片和螺栓的载荷时间历程。尤文[7]应用ABAQUS软件对含弹性膜片联轴器试验台传动系统整体仿真,模拟联轴器不对中,得到其应力分布、变形情况和固有频率。文献[8]使用ABAQUS对柔性膜片联轴器平行不对中静态有限元分析,同时建立了联轴器转子系统实验装置,结果显示两个连接轴响应之间的不对称性。文献[9]提出了一种有限元分析方法,用于确定刚性联轴器平行不对中激励的大小和谐波性质。文献[10]研究角度不对中量与联轴器刚度对转子稳定性影响。

上述研究,对转子系统膜片联轴器平行不对中造成的轴向、径向力频谱的变化鲜有研究,对此在不对中理论分析基础上,基于SolidWorks与Adams构建仿真模型,利用风速转换公式计算高速端模拟转速,获取不同平行不对中量下的运动响应,借助于机械转子故障模拟试验台搭建测试系统开展模拟同参数不对中下试验台振动特征变化规律的研究。

2 平行不对中故障理论分析

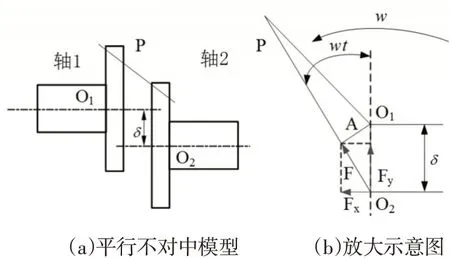

当膜片联轴器发生平行不对中时,两半联轴器的轴心线出现径向平移,不对中量为δ,如图1(a)所示。

图1 (b)中PO1<PO2,轴1在螺栓作用下沿PO1受到压缩,轴2沿PO2的金属材料受拉伸。

图1 平行不对中Fig1 Parallel Misalignment

在PO2上取点A,使PO2=PA,由于PO2远大于δ,所以可将O1A近似看作垂直于PO2。假定,w-联轴器角速度;t-时间,则近似有:

根据联轴器结构的对称性,两者变量可视作相等,平均为:

若联轴器在PO2向的刚度为E,则该向的拉伸力F为:

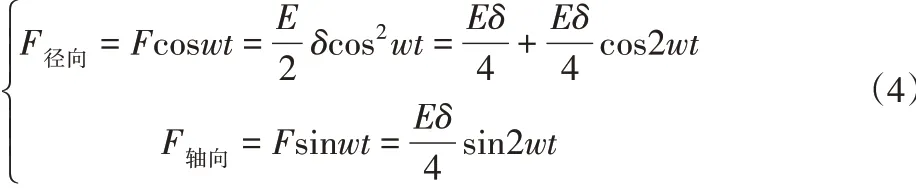

将F分解轴向和径向得到两个分量:

在式(4)中,当不对中量δ为定值,F径向的第1项与时间和转速无关,F径向的第2项和F轴向随转速和时间变化的2倍频激振力,从而可判断出联轴器每旋转一圈,径向力大小变化两次,并且F径向和F轴向随着不对中量δ的增大而增大。即当联轴器发生平行不对中时,对于转轴振动会产生在2倍频的径向振动,同时δ与激振力的幅值成正比关系。

3 风电机组动力学模型

3.1 基于SolidWorks的风力发电机传动系统模型

在不影响分析前提下,基于SolidWorks软件建立风力发电机传动系统的简化模型,其由行星齿轮箱、膜片联轴器和发电机组成。行星齿轮箱由2组行星加速级、1组平行加速级构成,其参数如表1所示。

表1 齿轮参数Tab.1 Gear Parameters

3.2 基于ADAMS动力学模型

基于ADAMS的风机传动系统仿真步骤:(1)模型导入;(2)设置零件材料参数:基本单位、添加重力、添加材料等信息;(3)膜片柔性化;(4)添加约束与接触力。(5)ADAMS求解器设置及检查模型验证正确。具体虚拟样机模型如图2所示。

图2 风电发电机组动力学模型Fig.2 Dynamics Model of Wind Turbine

瞬时加载:在低速级行星架添加旋转驱动Function为104.64d,设置Type、负载转矩、仿真时间、分析类型dynamics。稳定时,各部件转速在平均值附近的波动很小,呈现出周期性的变化,将系统稳定后各级齿轮转速汇总同理论值比较,误差较小,表明模型建立的正确性。

表2 理论数据与仿真数据对比Tab.2 Comparison of Theoretical Data and Simulation Data

4 平行不对中故障动力学仿真

4.1 仿真模拟参数

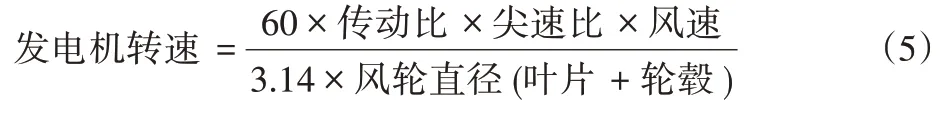

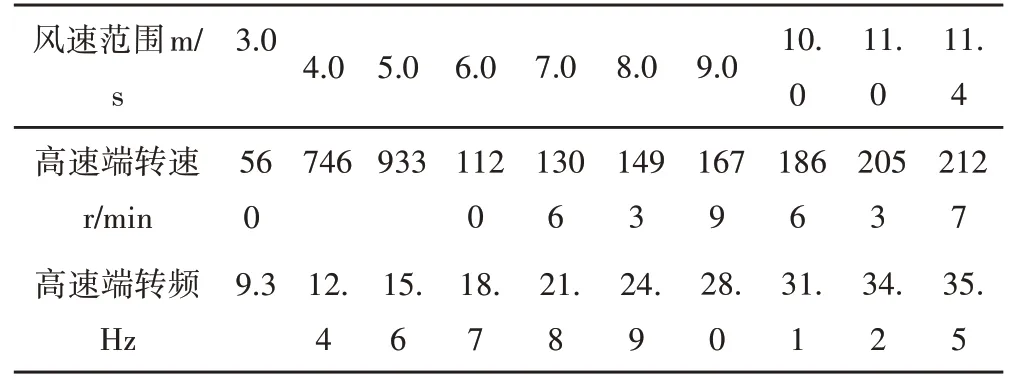

根据风电场所在地包头市固阳县及白云鄂博地区的天气观测资料,统计月平均风速在(4~6)m/s,最大风速可达到26m/s。据此,风力发电机额定风速(3~11.4)m/s取10组作为模拟转速,利用风速转换公式(5)计算模拟转频。

其中,风轮直径:87m;尖速比:7.2;传动比:118。计算得,如表3所示。

表3 (3~11.4)m/s风速范围计算结果Tab.3(3~11.4)m/s Wind Speed Range Calculations

4.2 不对中仿真分析

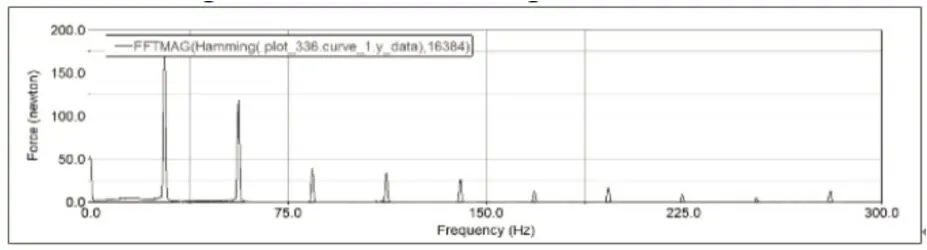

在与发电机连接的半联轴节创建平行不对中故障,设置仿真参数,分别对0.1、0.2、0.3、0.4、0.5mm平行不对中量进行仿真。仿真轴向、径向力时域结果如图3所示,并对图4的时域图频谱分析,将所有倍频幅值统计为方便观察得到,如图5~6所示。

图3 0.1mm时域图Fig.3 Time Domain Diagram of 0.1mm

图4 0.1mm频谱图Fig.4 Spectrum of 0.1mm

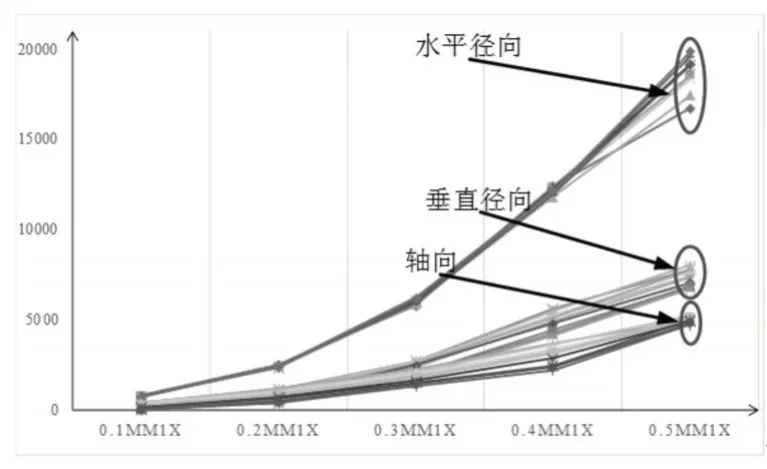

如图5所示中联轴节三个方向1倍频变化规律:随着不对中量的增加,径向水平力的1倍频增加显著,轴向和径向垂直力的幅值增长相对于径向水平变化较小。与“不对中量的增加,径向水平力变化较大”的理论分析结论相符。

图5 1倍频随不对中量的变化Fig.5 1-Fold Frequency Variation With Misalignment

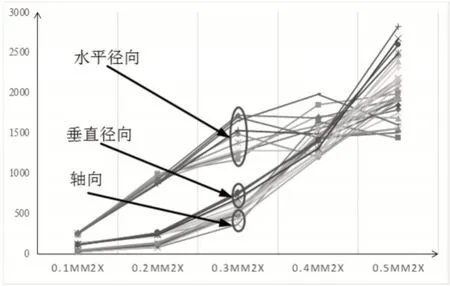

如图6所示中随着不对中量的增加,径向垂直和轴向2倍频变化逐渐加快,径向水平在0.5mm时变化不明显,符合发生平行不对中时出现2倍频的特征。

图6 2倍频随不对中量的变化Fig.6 2-fold Frequency Variation with Misalignment

5 平行不对中试验

5.1 搭建试验测试系统

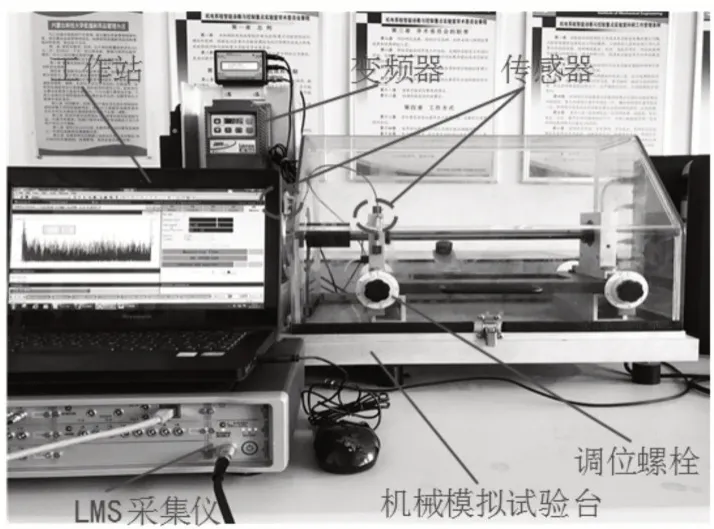

为进一步验证动力学仿真结果有效性,利用机械转子故障模拟试验台搭建测试系统模拟同样工况参数下轴承座与电动机座振动特性,如图7所示。测试系统由转子实验调频器、电动机、LMS Test.Lab数据采集仪、2个PCB356A16加速度传感器(分别安装电动机和两个轴承座)、工作站及相关组件组成。整个试验通过调频器控制转速,调位螺栓改变不对中量,模拟不对中故障,采样时间5s;采样频率Fs=5120Hz。

图7 试验测试系统及结构简图Fig.7 Experimental Test System and Structure Diagram

5.2 平行不对中试验数据分析

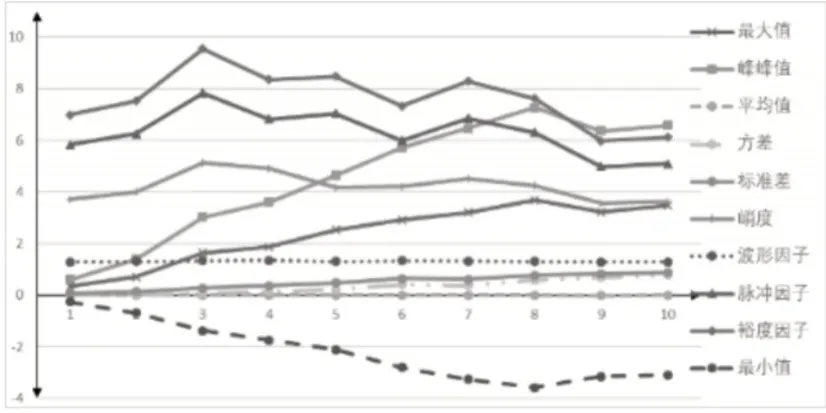

分别针对(0.1~0.5)mm平行不对中量下,模拟表3中10组转速的试验台振动响应。得到振动时域图(见图8)并对其时域指标分析(见图9),发现随着转速的增高,波形因子变化不明显;裕度因子和脉冲因子上下浮动变化无规律;最大值、峰峰值、方差和标准差逐渐增大;平均值接近于零;轴承座时域峭度值在4左右变化,说明机械的运动状况存在冲击性振动,电机时域峭度值在正常范围3左右变化。

图8 0.1mm轴承座x方向时域和频谱Fig.8 X-Direction Time Domain and Spectrum of 0.1mm Bearing Seat

图9 0.1mm轴承座x方向时域指标分析Fig.9 X-Direction Time-Domain Index Analysis of 0.1mm Bearing Seat

针对所测振动信号进行频谱分析,在电动机振动频谱中虽然出现明显倍频,但在转速增加过程幅值增长的差值较小,受到不对中的影响较小,故选择对轴承座进行频谱分析,将所有倍频幅值统计得到图10~图12所示。

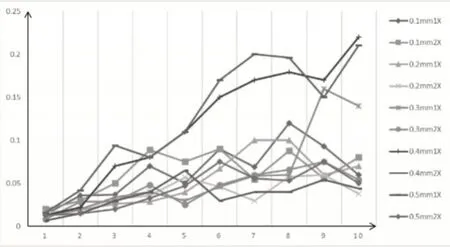

由图10观察易知,轴承座轴向频谱出现明显的2倍频和1倍频,幅值随着转速增加而增长,当不对中量超过0.4mm时,随着转速的升高1倍频增长加快,由0.013达到0.22。

图10 轴承座轴向频谱分析Fig.10 Axial Spectrum Analysis of Bearing Seat

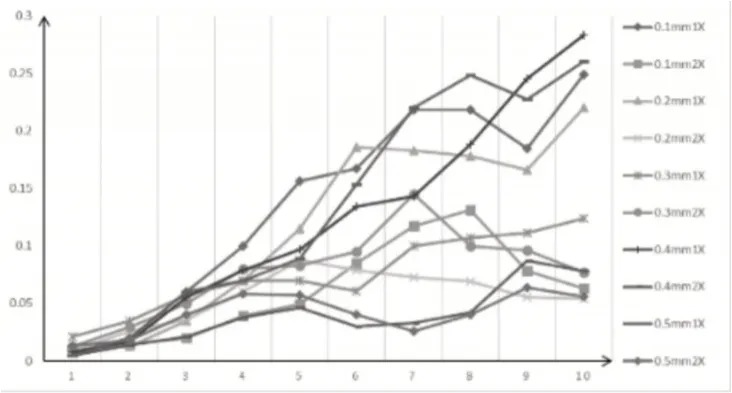

由图11观察易知,1倍频和2倍频幅值随着转速增加而增大,尤其轴承座径向的所有1倍频幅值变化较大由0.01增大至0.25左右。

图11 轴承座水平径向频谱分析Fig.11 Horizontal Radial Spectrum Analysis of Bearing Seat

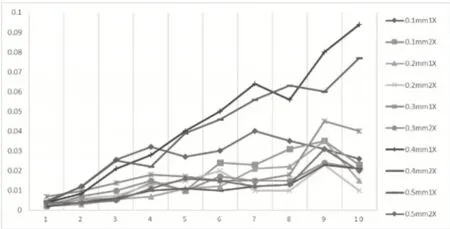

由图12观察易知,轴承座径向垂直频谱的幅值变化与轴向类似,当不对中量小于0.4mm频谱出现明显的2倍频和1倍频,幅值随着转速增加而增大;当不对中量超过0.4mm时,随着转速的升高1倍频增长加快,由0.0038增至0.094。与理论分析:“随着转速的增高振动幅值增加”,具有较好的一致性,且仿真模型均出现了明显的1倍频和2倍频。

图12 轴承座垂直径向频谱分析Fig.12 Vertical Radial Spectrum Analysis of Bearing Seat

6 结论

针对风力发电机组膜片联轴器不对中研究。具体结论:

(1)仿真结果显示系统出现明显的1倍频2倍频,倍频幅值随不对中量增加而增长,轴向力的倍频幅值变化较为明显;

(2)实验表明轴承座时域峭度值在4左右变化,存在冲击性振动。轴承座水平径向1倍频和2倍频幅值随着转速增加而增长,当不对中量大于0.4mm时,轴承座垂直径向与轴向1倍频增长加快。仿真和实验频谱分析的振动响应特性,与理论分析结果有良好的一致性,对开展膜片联轴器不对中潜隐性故障诊断有一定的参考意义。