山西某微细粒铁矿石选矿工艺流程优化试验

2021-10-20王小玉

吴 红 王小玉 刘 军 张 永

(1.安徽马钢张庄矿业有限责任公司,安徽六安237484;2.安徽马钢罗河矿业有限责任公司,安徽合肥231562;3.中钢集团马鞍山矿山研究总院股份有限公司,安徽马鞍山243000)

近年来,铁矿石价格的上涨为微细粒难选铁矿石的开发利用创造了良好的外部条件。

目前,微细粒难选铁矿石的常规选矿,细磨深选是基本思路[1-3]。细磨往往体现在塔磨机等高效磨矿和细筛与旋流器等高效分级设备的使用上;深选则主要体现在通过采用新型高效弱磁选、强磁选、浮选和混合力场分选设备,以及采用新型高效选矿药剂,实现铁矿物的高效、精准、充分回收。

山西某微细粒难选铁矿石生产指标不理想,为了解决该问题,开展了选矿工艺优化研究。

1 试样性质

1.1 试样化学成分分析及铁物相分析

试验矿样取自生产现场,属鞍山式沉积变质型铁矿石,矿石类型多、硬度高、成分复杂,铁矿物嵌布粒度微细,磨选难度大。将试样破碎至-2 mm,对其进行化学成分和铁物相分析,结果分别见表1、表2。

由表1可知,试样铁品位为30.60%,主要杂质成分SiO2含量为51.32%,有害成分S、P含量均较低。

由表2可知,试样中铁主要以赤铁矿的形式存在,其次为磁铁矿、假象赤铁矿,三者累计分布率为95.17%。

1.2 铁矿物嵌布特征

通过显微镜对试样中铁矿物的嵌布特征进行分析,结果见图1。

由图1可知,试样中铁矿物嵌布粒度微细(<0.02 mm),主要嵌布形式有:①不规则浸染状、稀疏浸染状嵌布于以石英为主的脉石矿物中;②浸染状沿石英粒间充填;③鳞片状、丝状浸染嵌布。结果表明,试样中微细粒铁矿物与脉石矿物嵌布复杂,分离难度极大,需细磨才能获得合格的铁精矿产品。

2 现场流程与指标分析

该铁矿石资源的开发利用工艺研究历时数十年,最终确定的工艺流程为阶段磨矿—弱磁选—强磁选—阴离子反浮选工艺流程,在磨矿细度为-0.076 mm占85%的条件下,依次经过弱磁选(143 kA/m)和强磁选(796 kA/m),弱磁选和强磁选混合精矿再磨细度为-0.038 mm占85%的条件下,先浓缩脱泥,再1粗1精3扫反浮选,最终获得铁品位大于65%、铁回收率大于70%的铁精矿[4-8]。

受现场装备水平、药剂制度、技术条件的影响,现流程暴露出两大突出问题[9]:①强磁选尾矿铁品位达11%~12%,铁损失率大于15%;②絮凝剂浓缩脱泥的回水再利用影响反浮选效果,导致浮选尾矿铁品位偏高(一般为20%~22%),其中-20 μm粒级铁品位约为35%,占浮选尾矿铁总量的72%左右。

近年来,立环脉动高梯度磁选机技术水平有了长足的进步,其背景磁感应强度可达1.5~1.8 T[10],对微细粒级铁矿物的回收能力大大增强[11-12]。为解决该微细粒难选铁矿石选别过程中强磁选尾矿铁品位高、浮选指标不佳等问题,通过优化一段强磁选磁场强度,并对二段细磨产品采用弱磁选—强磁选抛尾来取代絮凝脱泥,以确定适宜的选矿工艺流程,为现场技术改造提供参考。

3 试验设备及药剂

弱磁选试验设备为φ400 mm×300 mm电磁筒式磁选机;强磁选试验设备为SLon-750立环脉动高梯度磁选机,磁介质棒直径为2 mm,转环转速为2 r/min,脉动冲次为186次/min;浮选试验设备为XFDⅢ型单槽浮选机。

浮选试验中使用的NaOH、淀粉、CaO为南京化学试剂股份有限公司生产的工业纯试剂,RA-915为本钢矿业公司南芬选矿厂生产的工业纯试剂。

4 试验结果与讨论

4.1 一段强磁选磁场强度试验

为确定适宜的一段强磁选磁场强度,固定一段弱磁选磁场强度为143 kA/m,在磨矿细度为-0.076 mm占85%的条件下,考察一段强磁选磁场强度对产品指标的影响,结果见表3。

由表3可知,随着一段强磁选磁场强度的增加,一段强磁选精矿铁品位及尾矿铁品位均降低,强磁选精矿铁回收率提高,综合考虑,确定一段强磁选磁场强度为1 114 kA/m。

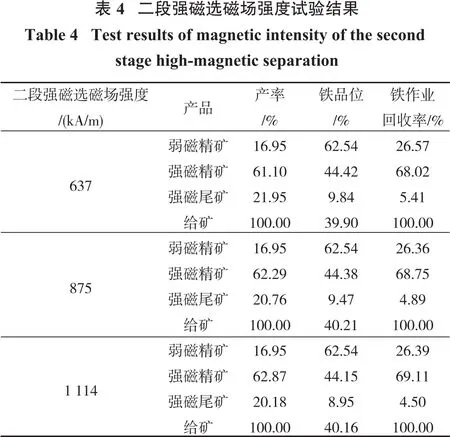

4.2 二段强磁选磁场强度试验

为降低絮凝剂及矿泥对浮选指标产生的不利影响,本试验对二段磨矿产品采用二段弱磁选—强磁选抛尾来取代原流程的絮凝脱泥。

为确定适宜的二段强磁选磁场强度,以一段弱磁选—强磁选混合精矿为给矿,固定二段弱磁选磁场强度为143 kA/m,在二段磨矿细度为-0.038 mm占85%的条件下,考察二段强磁选磁场强度对产品指标的影响,结果见表4。

由表4可知,增大二段强磁选磁场强度后,二段强磁选别指标相差不大,为了保证反浮选给矿入浮品位,确定二段强磁选磁场强度为637 kA/m。

对二段强磁选给矿、二段强磁选精矿、二段强磁选尾矿分别进行粒度分析,结果分别见表5~表7。

由表5~表7可知,二段强磁选给矿-10 μm粒级含量为27.22%,-20 μm粒级含量为48.79%;二段强磁选精矿-10 μm粒级含量为22.19%,-20 μm粒级含量为44.21%;二段强磁选尾矿-10 μm粒级含量为37.95%,-20 μm粒级含量为59.80%。结果表明,入浮前采用弱磁选—强磁选进行抛尾、脱泥具有可行性。

4.3 阴离子反浮选试验

4.3.1 RA-915用量试验

采用“1粗1精”试验流程,固定1次精选RA-915用量为150 g/t,在1次粗选浮选浓度为25%、温度为30℃的条件下,依次添加NaOH 1 200 g/t、淀粉1 000 g/t、CaO 500 g/t,考察 RA-915用量对浮选指标的影响,中矿和粗选尾矿合并为尾矿,试验结果见表8。

由表8可知,随着粗选RA-915用量增加,浮选精矿铁品位升高,铁作业回收率降低;当粗选RA-915用量为900 g/t时,浮选精矿铁品位达到66.53%。综合考虑,确定粗选RA-915用量为900 g/t。

4.3.2 闭路试验

采用1粗1精3扫试验流程,进行闭路浮选试验,具体流程见图2,结果见表9。

由表9可知,经1粗1精3扫闭路浮选试验,可获得浮选铁精矿铁品位66.13%、铁回收率88.44%的良好指标。

4.4 全流程试验

根据上述试验结果,计算并绘制全流程试验数质量流程图,结果见图3。

5 结 论

(1)某微细粒铁矿石主要回收成分铁品位为30.60%,主要杂质成分SiO2含量为51.32%,有害成分S、P含量均较低;铁主要以赤铁矿的形式存在,其次为磁铁矿、假象赤铁矿,三者累计分布率为95.17%;微细粒铁矿物与脉石矿物嵌布复杂,分离难度极大。

(2)在磨矿细度为-0.076 mm占85%的条件下,经过一段弱磁选—强磁选,磁场强度分别为143 kA/m、1 114 kA/m,强磁选尾矿铁品位低至6.18%,铁回收率损失仅4.82%。

(3)采用弱磁选—强磁选替代原絮凝脱泥工艺,在二段磨矿细度为-0.038 mm占85%的条件下,经过二段弱磁选—强磁选,磁场强度分别为143 kA/m、637 kA/m,二段强磁选精矿-10 μm粒级含量为22.19%,-20 μm粒级含量为44.21%,相比二段强磁选给矿分别降低了5.03个百分点、4.58个百分点。此外,浮选给矿(由二段弱磁选、强磁选精矿合并)铁品位可由39.90%大幅提高到48.36%,降低了浮选提质降杂的难度。

(4)采用1粗1精3扫闭路浮选流程,在1次粗选浮选浓度为25%、温度为30℃的条件下,依次添加NaOH 1 200 g/t、淀粉 1 000 g/t、CaO 500 g/t,RA-915粗选、精选用量用量分别为900 g/t、150 g/t,最终可获得铁品位66.13%、铁回收率88.44%的浮选铁精矿,浮选尾矿铁品位仅为15.83%。