基于蒙特卡洛法的矿用车辆减震器支座可靠性分析

2021-10-20赵海宾

赵海宾 张 宁

(河北交通职业技术学院汽车工程系,河北石家庄 050035)

矿山车辆工作环境复杂,道路路面情况较为恶劣,开展该类型特种车辆的可靠性研究有助于减少矿山车辆安全事故。现阶段的研究重点在于计算车辆零部件或整车系统在随机载荷下的可靠性问题。其中,减震器作为车辆悬挂系统的零部件之一,主要由弹簧、活塞、液压缸、减震器支座等构成,是目前解决车辆可靠和安全问题的关键[1-3]。这方面的研究成果较为丰富,PING等[4]对减震器在恶劣的振动影响环境中的工作状态进行了系统性研究,设计了一种微型流体耦合减震器,确保精密设备或组件具有抗剧烈冲击和减弱振动影响的安全性。TEKADE等[5]分析了减震器的结构和模态,并设计了一种能够承受越来越多的振动并提高安全性的减震器。毛昭勇等[6]提出了一种基于模糊优化设计方法的机械零件可靠性设计方法,同时考虑了相关设计参数所具有的随机性和模糊性,确保了设计结果的真实性。CHO等[7]分析了高速铁路桥梁系统的可靠性,提出了一种自适应技术和权重矩阵,以加快可靠性分析的收敛性。CHUNG等[8]提出了对k-out-of-n系统可靠性分析方法,导出了状态概率和运输系统可靠性的拉普拉斯变换,并开发了用于计算运输系统稳态概率和可用性的数学模型。在提高产品功能指标的同时,还需要提高产品寿命的可靠性。因此,对减震器支座耐久可靠性的研究对于改善减震器系统质量具有重要价值。杨忠炯等[9]利用某车型提供的零部件失效数据,通过MATLAB编程,采用蒙特卡洛方法对车辆无故障里程进行了预测分析,提高了预测结果的可靠性。潘德国等[10]利用蒙特卡洛法和贝叶斯网络分析了汽车起重臂结构的概率—非概率模型的可靠性,对于起重臂结构可靠性设计具有参考价值。从系统工程角度来说,任何组件的故障都有可能导致减震器发生故障,从而大大降低车辆的动态性能,甚至使得车辆行驶不安全。因此在任何工况下,实际载荷与试验道路载荷之间的等效关系必须基于某一周期性应变历史的参数。张洪信等[11]提出了汽车纵向振动道路谱的概念,定义了纵向振动路面轮廓的数学表达方法,设计了用五轮仪测量纵向振动路面轮廓的试验并在青黄公路段进行了实际测量。DODDS等[12]绘出了足以进行多履带车辆响应分析的路面描述,并提出了一种新的道路分类方法。刘庆华等[13]开发了一种车轮力传感器来直接测量道路载荷谱,收集了水泥和沥青路面数据进行分析,发现滤波算法不仅可以保留起伏道路的原始外观,而且可以消除小波动并获得更准确的道路数据。

由于减震器支座和活塞杆刚性连接,易使得活塞杆的冲击载荷导致减震器支座失效,研究者对于该方面的关注较少。尽管目前已有大量研究分析了车辆的可靠性,但很少使用基于路谱测试数据的加载方式进行分析。本研究通过收集矿用汽车减震器部位的载荷数据,并将数据处理为可用于台架试验的载荷谱;采用蒙特卡洛方法进行基于路谱载荷的应力—强度干涉模型的数值模拟验证,在此基础上进行台架耐久试验和对比分析。分析结果对于矿用车辆减震器支座的可靠性设计具有一定的参考意义。

1 路谱测试

1.1 测试设备

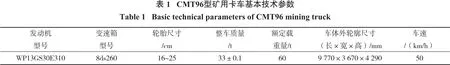

路谱测试所用的矿山车辆为临工重机CMT96型矿用卡车,该类型矿用卡车所用悬架为麦弗逊悬架,后悬架为多连杆并装备油气悬缸,转向系统为全液压动力转向,气顶油盘式制动,矿用卡车基本技术参数见表1,测试用矿用卡车见图1,该型矿用卡车使用的减震器见图2。

1.2 测试车路谱和响应信号采集

测试所用的道路路谱来源于我国自主研发的典型汽车道路频谱统计系统,测试道路模拟矿山路面实际情况。根据《标准机械振动道路路面谱测量数据报告》(GB/T 7031—2005)进行特定传感器布置、收集参数设置以及数据记录。由于矿用卡车面对的客户群体不同于其他商用车,其使用情况和客户群体均不同于常规标准,本研究参考矿山车辆的相关驾驶规范收集驾驶数据。试验过程中采集设备型号为eDAQ公司的SomateDAQ设备,如图3所示。

测试过程中,响应信号采集内容包括轴头的垂直加速度、车辆地板的加速度、车轮与车身之间的相对位移以及悬架的弹簧应变。通过对试验车在道路和台架试验中的响应信号进行比较和分析,来确定车辆平台耐久性的道路模拟试验的精度。

1.2 生成驱动信号

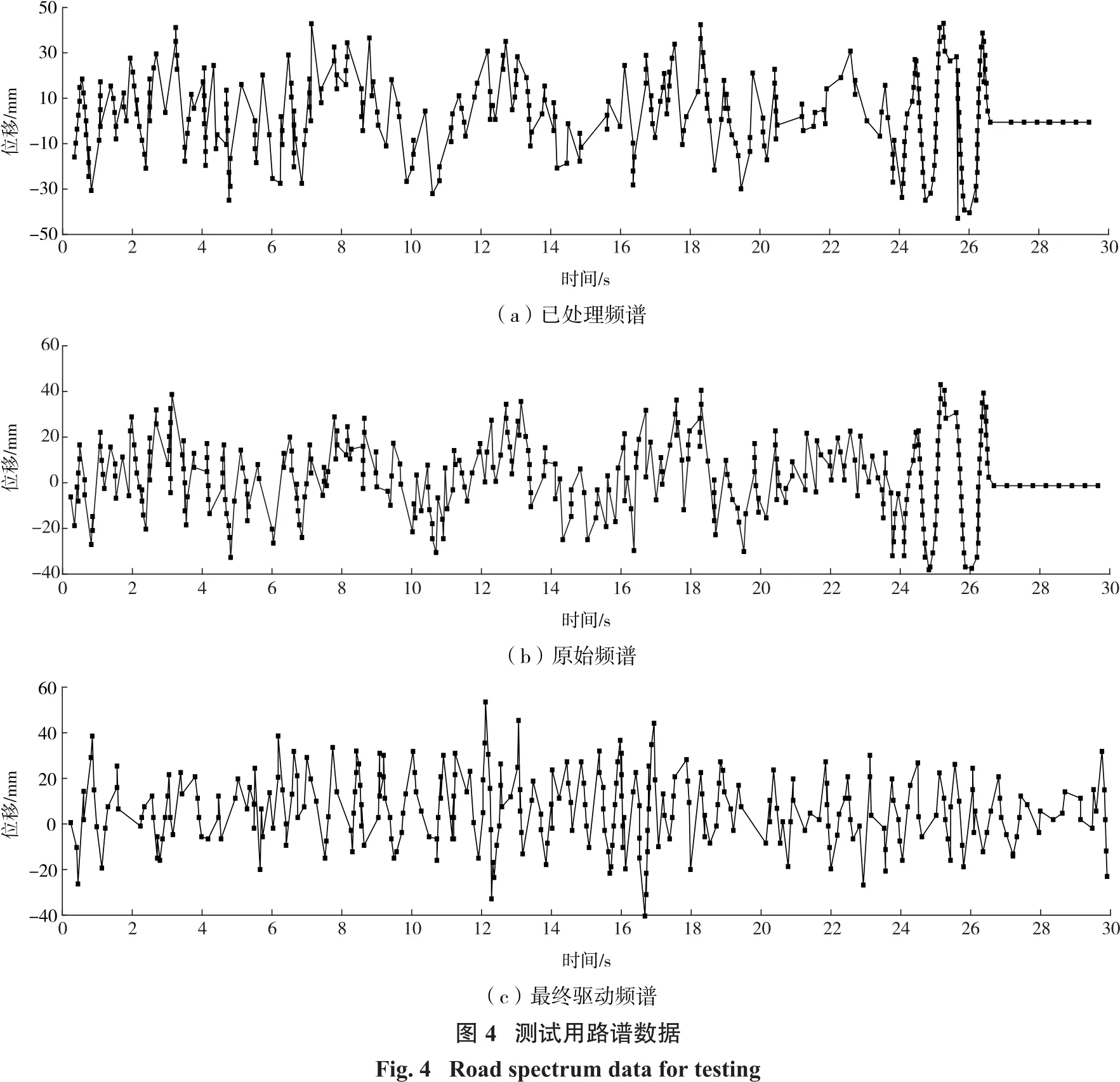

对于测试车行驶过程中的道路谱采集,本研究设定需要经过5~10次迭代,只有当预期信号的均方根误差在5%以下,才生成道路谱行驶信号。在进行基于道路谱的减震器台架试验时,将减震器弹簧上的位移信号用于模拟预期响应信号并进行迭代。图4为已处理频谱、原始频谱和最终驱动频谱(执行器移动时间历史信号)的截断部分。

2 基于载荷时间寿命指标的减震器支座可靠性分析

2.1 应力强度干涉理论

由应力强度干涉理论[13-15]可知,车辆行驶时,减震器支座承受的载荷是一个随机变量,减震器支座的材料强度也服从一定的分布,并且大多数机械零件的强度受制于正态分布。减震器支座强度随着使用寿命(即荷载的时间和频率、行驶里程等)而逐渐降低,当剩余强度不断变化时,应力和强度的干扰区也会改变,可靠性在整个变化过程中各不相同。

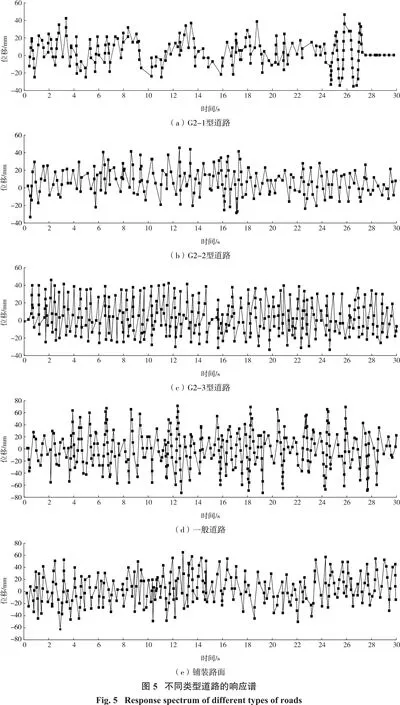

在路谱采集测试中,本研究以安装在前减震器上的位移传感器采集的位移谱为1个通道,对通道数据进行切割、滤波及重采样等操作后,得到已处理谱、驱动传递谱和车架响应之间的传递函数。通过多次迭代,当最终的响应频谱无限接近处理后的频谱时,将其作为测试的最终相应驱动信号。不同类型道路的部分响应频谱如图5所示。

基于应力强度干涉理论,本研究对道路谱的迭代方程式和过程为:

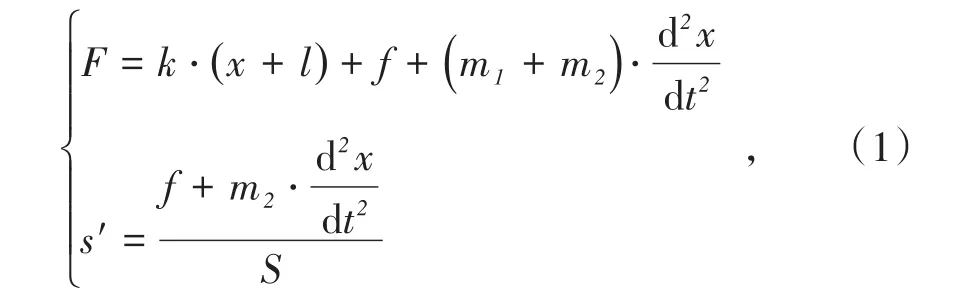

与活塞杆接触的危险部分的应力响应过程如公式(1)所示:

式中,F为活塞杆接触部位承受的应力,N;s'为活塞杆接触危险部位承受的阻尼压强,Pa;l为活塞杆长度,m;k为应力响应修正系数,无量纲常数;f为阻尼力,N;m1,m2为支座和活塞杆的质量,kg;x为弹簧的位移(向下到正,向上为负),m;S为支座和活塞杆的接触面积,m2。

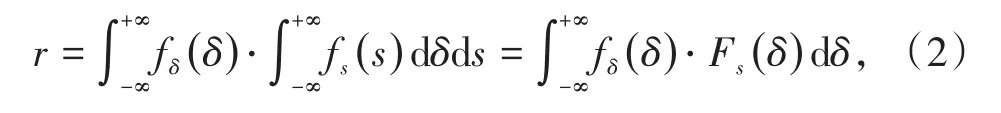

设减震器支座强度为δ,其概率密度函数为fδ(δ),应力s的累积分布函数和概率密度函数为Fs(s)和fs(s)。当减震器支座的可靠性由应力和强度的随机变量表示时,根据应力—强度干涉理论[14-17],载荷作用一次减震器支座的可靠性系数可以表示为

1.2 主要试剂和仪器 相关仪器、试剂均购自美国ABI公司,低温离心机 Beckman J-6BABI;7900型荧光定量PCR仪等仪器;Buffer A试剂;Buffer B试剂;饱和酚;NaCl;异丙醇等试剂。

式中,r为减震器支座的可靠性系数。

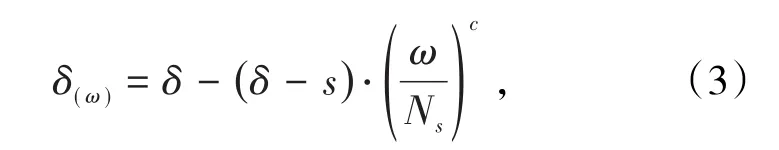

当负载振幅的波动较小时,可以近似地认为减震器支座的剩余强度仅与负载的大小或负载的数量有关。假设减震器支座的初始强度为δ,经过ω次载荷后,剩余强度δ(ω)可以表示为

式中,s为应力;Ns为应力s水平下的疲劳寿命;c为材料常数。

由于材料特性分散性和过程不稳定性的影响,减震器支座的初始强度将具有不同的分散度。当初始应力δ由概率密度函数为fδ()δ的随机变量表示时,

根据完全概率公式,在应力降低的情况下,减震器支座承受载荷作用ω次,汽车正在运行时,减震器支座的可靠性可表示为

式中,R为减震器支座可靠性值;h(ω)为减震器经过效率损伤验算得出的厚度失效概率。

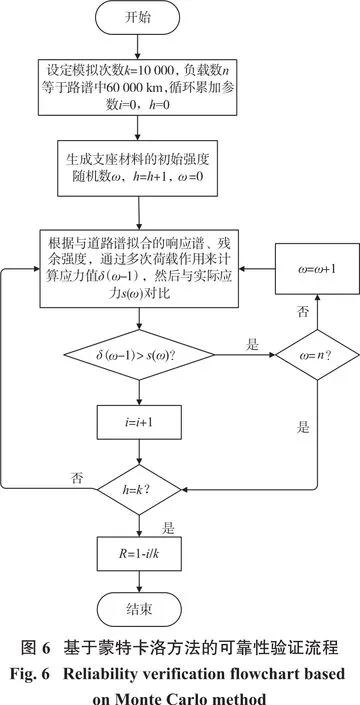

2.2 蒙特卡洛方法仿真验证

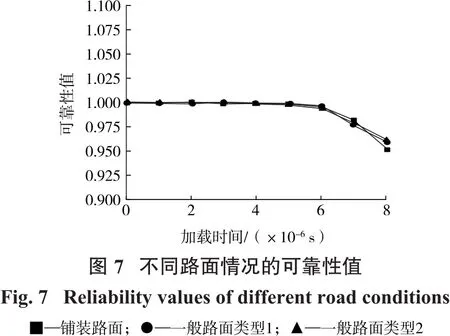

蒙特卡洛方法[18-21]是模拟和分析部件和系统可靠性的有效方法之一,也是可靠性模型仿真验证的重要手段。该方法是基于统计抽样理论,对相应的随机变量进行抽样测试或对随机数进行随机模拟,然后通过对抽样结果的统计分析来计算部件的可靠性指标。由于普通减震器支座的失效方式比较单一,通常表现为强度失效,因此本研究采用蒙特卡洛方法的仿真过程用于验证和计算减震器支座的可靠性,流程如图6所示。验证过程中,根据对应于测试地点60 000 km或正常道路520 000 km(两个完整的道路频谱数据)的道路频谱,计算随机荷载的数值和顺序,并将模拟次数设置为10 000次,最终获取了不同类型道路的减震器支座的可靠性值,如图7所示。

由图7可知:普通路面模拟成果在荷载时间5×10-6s内减震器可靠性为1,说明减震器在该时间段内稳定性较好,但是超过5×10-6s后减震器支座的可靠性值呈近似线性下降趋势,当荷载时间达到8×10-6s后,可靠性值降低至0.955。未铺装路面模拟结果与普通路面基本一致,但是当超过减震支座的荷载极限后,其可靠性跌幅更大,最终降至0.950。

2.3 减震器可靠性台架测试及对比分析

2.3.1 台架测试实验

为将蒙特卡洛仿真方法所得出的可靠性成果进行对比,进行了室内台架试验。试验过程中,减震支座的安装过程、连接方式尽可能模拟矿山车辆的实际使用状态。支座运行过程中减震支座的温度控制至关重要,设定其采用通用的自然冷却或强制风冷方式,必要时进行水冷,冷却过程中确保减震器及风门的温度控制在80℃左右。如果风门温度未达到60℃,试验模型以自然状态进行耐久性试验;若风阀的温度超过110℃,则需延长连续冷却时间。当减震器位于正常温度范围内时,活塞以0.1 m/s速度往复运动状态运行。

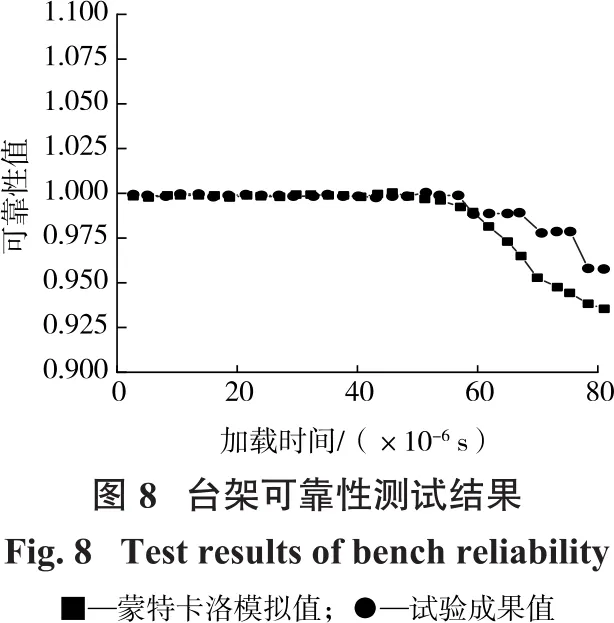

为了模拟矿用车辆在不同道路工况下的行使过程,试验过程中在车辆所有关键部位均安装了加速度传感器和应变片。试验过程中,首先将第2节路谱测试中收集的道路频谱进行编辑;然后转化为输入信号加载到工作台测试设备上,输入信号过程中提取测试设备上弹簧的位移信号和道路采集的弹簧位移信号进行对比,并不断调整驱动信号;最终确保弹簧在台架测试中的响应信号与道路频谱收集的信号保持一致。本次台架试验共基于200个样本的道路谱,对减震器的可靠性台架试验进行了2个完整的周期,测试结果如图8所示。

2.3.2 对比验证分析

以弹簧上的振动信号为通道,经过迭代,在道路频谱采集与台架试验之间,弹簧响应信号的误差精度小于5%。验证过程中,应同时考虑减震器本身的性能和减震器支座的损坏。基于收集的道路数据,通过蒙特卡洛方法分析了减振器的可靠性,同时比较了试验台的测试结果和仿真结果。

研究发现,减震器支座的可靠性在10 000 km以内为1,随着负载增加,跌幅并未显示出放大效应。结果说明在矿用车辆行驶10 000 km后,减震器支座是否损坏是重点考虑对象。然而,在台架试验中,减振器的可靠性从大约16 000 km的行程开始,呈现阶梯式下降规律,共经历3次降低后直至0.86,比模拟结果0.95略低,模拟成果显示其可靠性呈线性下降。分析认为:由于试验过程中选取的训练样品数量有限,可靠性试验的准确性无法与模拟结果完全匹配,但是总体上反映了减震器支座的变形规律;矿山车辆可以根据不同路况下的仿真结果,优化减震器支座设计,从而减少材料浪费。

3 结论

(1)使用我国自主品牌的矿用卡车测试了减震器在路试场跑道上的路谱,收集得到汽车减震器部位的载荷数据;根据路谱建立减震器的力学模型,并通过蒙特卡洛方法进行了数值模拟和台架试验对比验证,为我国矿用车辆减震器支座设计的可靠性研究提供了一定参考。

(2)蒙特卡洛仿真发现,在相同的频谱加载时间下,G1和G2型道路的可靠性规律几乎相同,当超过5×10-6s荷载时间后,支座可靠性值呈近似线性下降趋势。选取了200个道路谱样本进行的台架耐久试验对比验证结果,总体上反映了减震器支座的变形规律。采用蒙特卡洛方法并基于路谱载荷的应力—强度干涉模型对于矿用车辆减震器可靠性分析具有一定的参考价值。

(3)本研究所收集的道路数据和减震器本身的设计均符合国内标准,但是其定量结果仅适用于某些卡车的减震器系统。今后将从道路频谱数据收集的真实性和准确性入手,建立更为适宜的试验方案和算法模型,提高通道选择和迭代的准确性,确保减震器的负载为耐力台架试验期间的实际应力。