电子设备中导热衬垫的选型及散热凸台的设计*

2021-10-20田凤桢宋志行

谢 超,田凤桢,王 朋,宋志行

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

引 言

将散热器件和冷板上的散热凸台贴合,通过散热凸台将热量传至冷板,再将冷板上的热量通过风冷、液冷等方式带走,是电子设备板卡上的散热器件常见的散热方式之一[1]。实际应用中,由于散热凸台和散热器件的加工和装配误差,二者之间会发生干涉或产生间隙,为了防止发生干涉,往往在设计时就要保证二者之间有间隙,再用柔性的导热衬垫来补偿间隙并构建散热通道[2–3]。由于导热衬垫的厚度较小且压缩量一定,因而设计保证的间隙要合适,过大的间隙需要贴装一张以上的导热衬垫来补偿,导致接触热阻增加,过小的间隙则会使导热衬垫压缩过量,导致散热器件受到较大应力,可能损坏散热器件[4]。间隙的大小主要由散热器件、印制板和散热凸台的尺寸决定,散热器件高度和印制板厚度的公差较大,使得间隙的大小难以控制,从而导致导热衬垫的选型和散热凸台的设计变得困难。

文献[4]研究了导热衬垫压缩产生的压力对FPGA散热性能的影响。文献[5]通过对多种导热衬垫进行性能对比测定,从材料的角度给出了导热衬垫的选型方法。文献[6]研究了导热衬垫的使用对PCB板散热的影响,从散热的角度给出了导热衬垫的选型建议。文献[7]研究了翅片散热器的尺寸对LED芯片散热的影响,由此对翅片的结构进行了优化设计。文献[8]分析了冷板厚度和壳体厚度对T/R组件GaN芯片散热的影响,提出并验证了加入高导热材料可以有效提升芯片散热能力的结论。这些研究为导热衬垫的选型和电子设备中散热器件的散热设计提供了思路,但从结构的角度进行导热衬垫的选型以及散热凸台的设计的研究却很少。

本文提出了一种导热衬垫选型和散热凸台设计的方法。通过分析散热器件与散热凸台之间间隙的形式,建立了散热器件位于印制板不同面时的两种尺寸链模型。在此基础上,利用概率法分析尺寸链,推导了导热衬垫厚度选择的充要条件及一般准则。进一步,通过计算尺寸链和尺寸链中封闭环的中间偏差,推导了散热凸台高度的计算公式。最后通过实例验证了使用该方法选取的导热衬垫和散热凸台可以有效消除散热器件与散热凸台之间的间隙。

1 散热器件与散热凸台的间隙建模

1.1 间隙形式

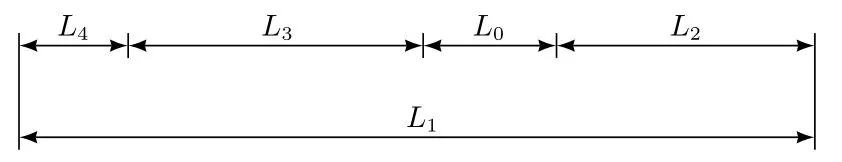

电子设备中,散热器件与散热凸台之间形成的间隙主要有两种形式。假设印制板的安装面为印制板B面,当散热器件位于印制板A面时(图1(a)),散热器件与散热凸台之间的间隙L0由印制板安装面与冷板的间距L1、散热凸台高度L2、散热器件高度L3和印制板厚度L4共同决定。当散热器件位于印制板B面时(图1(b)),散热器件与散热凸台之间的间隙L0由L1、L2和L3共同决定。

图1 散热器件与散热凸台的间隙示意图

为了补偿散热器件与散热凸台之间的间隙并构建散热通道,需要在二者之间贴装具有一定压缩量的导热衬垫。

1.2 尺寸链模型建立

在机器装配或零件加工过程中,由相互连接的尺寸形成的封闭尺寸组,称为尺寸链[9]。下面针对散热器件位于印制板A面和B面的情况分别建立相应的尺寸链模型。

散热器件位于印制板A面时的尺寸链模型如图2所示,称为间隙模型A。其中L0为封闭环,是组成环L1~L4装配过程中最终形成的间隙,数值上与导热衬垫压缩后的厚度相等。组成环L1是增环,表示印制板安装面与冷板的间距,组成环L2~L4是减环,分别表示散热凸台高度、散热器件高度以及印制板厚度。

图2 间隙模型A

散热器件位于印制板B面时的尺寸链模型如图3所示,称为间隙模型B。其中L0为封闭环,是组成环L1~L3装配过程中最终形成的间隙,数值上也与导热衬垫压缩后的厚度相等。组成环L1是增环,表示印制板安装面与冷板的间距,组成环L2和L3是减环,分别表示散热凸台高度和散热器件高度。

图3 间隙模型B

由于间隙模型A和B的尺寸链中组成环都包含一个增环和若干个减环,因此间隙模型A和B可以归结为同一类型的尺寸链模型。后续分析基于间隙模型A展开。

2 导热衬垫的选型和散热凸台的设计

实际设计中,印制板安装面与冷板的间距、印制板厚度、散热器件高度的公称尺寸、公差以及极限偏差一般都是已知的,即间隙模型A和B中只有封闭环L0(间隙)和组成环L2(散热凸台高度)的尺寸是未知量。由于导热衬垫压缩后的厚度与封闭环的尺寸相等,因此,选择合适厚度的导热衬垫,使其贴装后能够有效消除散热凸台和散热器件之间的间隙,也就得到了封闭环的最优尺寸。

2.1 导热衬垫的厚度选择

间隙模型A和B中的组成环尺寸都是由装配或机器加工构成的,其工艺过程稳定,因此,虽然各组成环的实际尺寸在一定范围内变动,但可以认为其尺寸及尺寸偏差分布服从正态分布,且各组成环均为相互独立的随机变量。由于封闭环尺寸是各组成环尺寸的线性叠加,因此由概率学知识可知,封闭环的实际尺寸和尺寸偏差分布也服从正态分布。

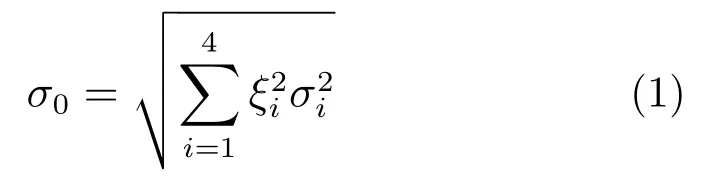

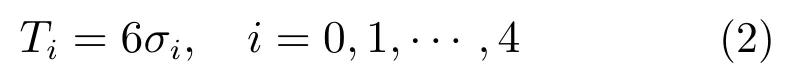

以间隙模型A为例,设组成环L1,L2,···,L4的公差分别为T1,T2,···,T4,其中组成环L2(散热凸台高度)的公差T2在考虑加工经济性的情况下可以提前给定。设构成尺寸链的各环服从正态分布= 0,1,···,4。则由正态分布的可加性可得封闭环L0的标准偏差σ0。

式中:ξi表示尺寸链各组成环的传递系数,由于尺寸链各组成环服从正态分布,因此对增环ξi= 1,对减环ξi=−1;σi表示各组成环的标准偏差。

由于组成环和封闭环的尺寸偏差服从正态分布,且其分布范围与公差带宽度一致[10],在遵循“3σ原则”的前提下,可建立公差Ti与标准偏差σi的关系式:

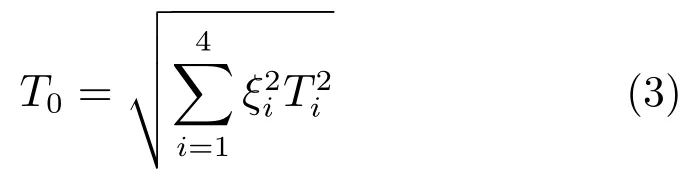

将式(2)代入式(1)可得封闭环公差T0与各组成环公差的关系:

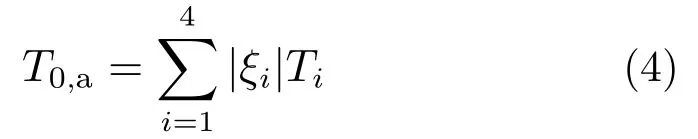

需要指出的是,式(3)表示的封闭环公差T0是应用“3σ原则”得到的概率公差,封闭环公差的准确值T0,a可由式(4)计算得到。但由于T0,a的值太大,在实际应用中往往显得不经济,因此将T0作为封闭环公差的实际取值。

设导热衬垫的公称厚度为D,其允许压缩量为x,导热衬垫能否消除间隙可以用封闭环的尺寸落入导热衬垫厚度区间(D −x,D)内的概率P0(置信度)来衡量,其概率表达式为:

当导热衬垫的厚度区间(D −x,D)关于L0对称时,置信度P0取得最大值,此时联立式(2)和式(5)有:

当封闭环的尺寸落在(D −x,D)内的置信度P0,max≥99.74%(符合“3σ原则”)时,可以认为导热衬垫的厚度能够有效补偿散热凸台和散热器件之间的间隙,根据式(6)有:

由此得到导热衬垫能补偿散热凸台和散热器件之间间隙的充要条件为:

考虑到导热衬垫的允许压缩量通常为其公称厚度的30%[11],即x=0.3D,因此可以得到导热衬垫厚度选择的一般准则:

实际选取导热衬垫厚度时,应在满足式(9)的前提下,根据不同厂家的具体型号选取相应规格的导热衬垫。

2.2 散热凸台的设计

当导热衬垫的厚度确定后,由式(6)可以得到封闭环的公称尺寸L0。散热凸台高度的设计问题可以转化为选择合适的公称尺寸L2、公差T2和极限偏差以使封闭环的尺寸服从正态分布

散热凸台的公称尺寸L2可由下式得到:

如2.1节所述,散热凸台的尺寸公差T2在考虑加工经济性的情况下可以提前确定。下面由中间偏差的计算确定散热凸台高度的尺寸极限偏差。

上极限偏差和下极限偏差的平均值称为中间偏差,也等于最大极限尺寸和最小极限尺寸的平均值和公称尺寸之差[10],因此当各组成环形成的封闭环尺寸的中间偏差为零时,封闭环的尺寸服从正态分布设各组成环的上、下极限偏差分别为ES,i和EI,i(i= 1,2,···,4),则封闭环的中间偏差可用下式表示:

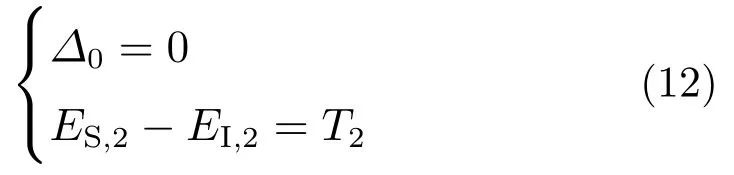

式(11)中组成环L1,L3,L4的上、下极限偏差都是已知的,因此散热凸台的上、下极限偏差可由下列方程组求得:

联立式(11)和式(12)可以得到散热凸台高度的尺寸极限偏差,而通过式(6)可以得到散热凸台高度的公称尺寸,由此完成了散热凸台的高度设计。

由1.2节所述,间隙模型B和A属于同一类型的尺寸链模型,因此间隙模型B的散热凸台的高度设计也能采用2.1和2.2节的方法,其中i值取0,1,···,3,同理可以进行导热衬垫的选型和散热凸台的高度设计。

3 实例分析

3.1 研究对象

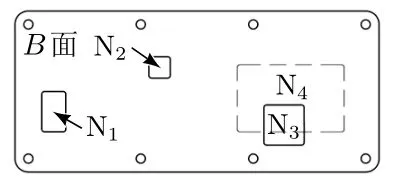

某模块内部包含有一块印制板,印制板A面分布有一个散热器件N4,印制板B面为印制板的安装面,其上分布有3个散热器件。图4为印制板上散热器件的分布图,图5为印制板的安装示意图。印制板上散热器件的高度及印制板安装面到A、B面对应冷板的距离见表1。

图4 散热器件分布示意图

图5 印制板安装示意图

表1 散热凸台的高度计算尺寸表 mm

3.2 导热衬垫选型及散热凸台高度计算

在进行散热凸台的高度计算前,需要先确定导热衬垫的规格。导热衬垫的规格需考虑装拆工艺性和经济性,对不同的散热器件应采用相同规格的导热衬垫。

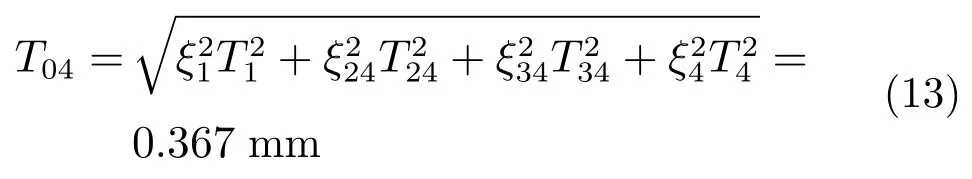

考虑到加工经济性,散热凸台的尺寸公差假设为0.1 mm。以散热器件N4为例,该器件位于印制板A面,对应间隙模型A的计算方法。尺寸链各环中已知尺寸可由表1查得,分别为散热器件高度L34,印制板厚度L4,安装面到A面冷板的距离L1。各组成环中除安装面到A面冷板的距离的传递系数为+1外,其余各环传递系数均为−1。将以上数值代入式(3)得到散热器件N4对应的封闭环公差T04为:

将式(13)代入式(9)得散热器件N4对应的导热衬垫厚度D4≥1.22 mm,同理可得散热器件N1,N2,N3对应的导热衬垫厚度分别为D1≥1.73 mm,D2≥0.93 mm,D3≥1.7 mm。为满足所有散热器件的使用要求,以计算得到的最大导热衬垫厚度为准,根据Laird产品手册,选择统一规格的导热衬垫,最终选用T-flex770导热衬垫,厚度D= 1.75 mm,允许压缩量x=0.525 mm 。

导热衬垫厚度确定后,散热器件N4对应的散热凸台高度计算过程见表2。

表2 散热器件N4 对应的散热凸台高度计算

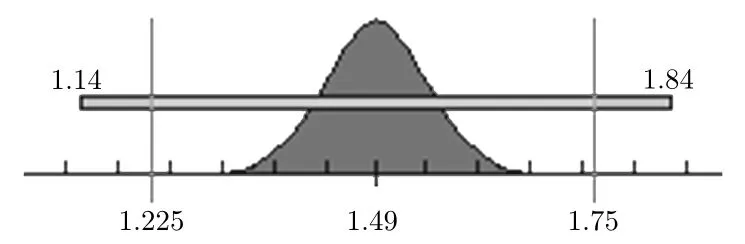

由表2得到散热器件N4对应的散热凸台高度为根据式(4)和式(6)可以得到封闭环(间隙)的实际尺寸分布图,如图6 所示。图6中,封闭环尺寸的实际变化区间为[1.14,1.84],导热衬垫厚度的变化区间为[1.225,1.75],由式(6)计算封闭环尺寸落入导热衬垫厚度区间的置信度P(1.225≤L0≤1.75) = 99.99%,即散热凸台和散热器件之间的间隙尺寸落入导热衬垫厚度区间的概率为99.99%,符合“3σ原则”。

图6 封闭环的尺寸分布图

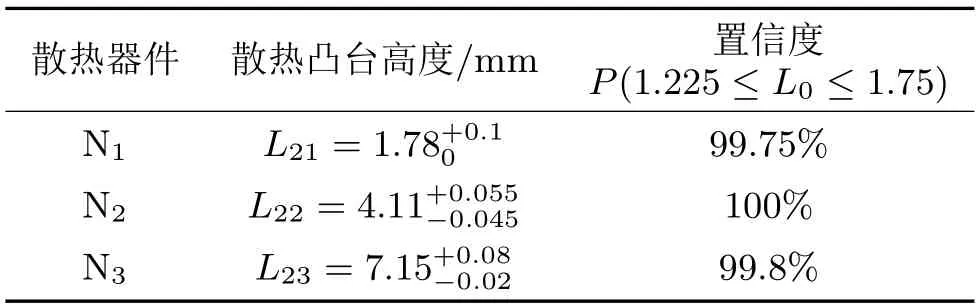

依次计算散热器件N1~N3对应的散热凸台高度及相应的置信度,结果见表3。

表3 各散热器件对应散热凸台高度的计算结果

3.3 结果分析

3.2节计算得到了各散热器件对应的散热凸台高度值,根据计算结果校核散热器件和散热凸台之间的间隙落入导热衬垫厚度变化区间的置信度,置信度都大于99.75%,符合“3σ原则”,这表明选取的导热衬垫规格和散热凸台高度可以有效消除散热器件与散热凸台之间的间隙。

4 结束语

本文应用概率法分析建立了间隙模型,推导得到了导热衬垫选型的充要条件和一般准则,为电子设备散热设计中导热衬垫规格的选择提供了理论依据。

导热衬垫的规格选定后,通过计算尺寸链及尺寸链中封闭环的中间偏差,推导得到了散热凸台高度的计算公式。

通过实例进行导热衬垫的选型和散热凸台的高度设计,校核散热器件和散热凸台之间的间隙落入导热衬垫厚度变化区间的置信度,结果显示其值都大于99.75%,符合“3σ原则”,验证了该导热衬垫选型方法和散热凸台设计方法的有效性。