温湿高交变环境荷电连接器失效分析和可靠性改进

2021-10-20王孝利范小平张勇强徐亚莉

王孝利,范小平,张勇强,徐亚莉

(1.空军装备部驻绵阳地区第二军事代表室; 2. 四川华丰科技股份有限公司,四川绵阳,621000)

1 前言

装在飞行器中没有温度控制和非增压舱内的电子设备,在地面的高温高湿环境中,所有的腔体都充填湿热的空气,当飞行器飞离场面每升高1000米大气温度降低6℃,在高空中腔体内容纳的湿热空气因为相对湿度大于水的饱和蒸汽压而持续凝结为水膜覆于金属和非金属的表面,万米高空大气的温度是零下30℃以下,水膜转变为冰膜。虽然随着气压的降低腔体内的水汽会随腔内空气释放部分排放,但水汽排放远远低于空气释放,因为水分子凝结为主要的变化在先。飞行器返回地面的过程中,腔体内的水或冰膜来不及蒸发,而腔体内的气压远远低于地面大气压,地面的湿热空气填充到腔体内,飞行器再次升空时,腔体内湿热空气中的水分又多数凝结在腔体内。飞行器并不需要一定飞到高空中,因为只要有1000米高度产生的温降,就可以产生"空气除湿"的效果。飞行器反复的升降,可以在非气密的腔体中产生大量的积水,对于飞行器上的电子产品必然产生电化学腐蚀甚至电解腐蚀的风险。

对于使用环境更为恶劣的水上飞机、舰载飞机而言,进入非气密腔体的湿热空气,是带有大量盐分的,电化学腐蚀和电解腐蚀的风险比内陆机场停放的飞机要大得多。一般而言,对飞机上的电子产品的防护与控制措施,是对各种电缆插头、插座进行清洗,并用电热吹风加温排潮后,均涂DJB-823保护剂,连接固定好后再用聚氯乙烯薄膜,防止潮湿空气和水分进入其内部。对于裸露在飞机表面的特设部品件,如油泵底座、电动机构外壳等可用防水胶进行表面喷涂;对电台钢索天线等表面均匀涂抹一层三号船用润滑脂[1]。

飞行器上使用的电连接器,分布在里外不同的环境中,在增压舱内使用环境较好,而非增压舱甚至靠近起落架附近、发动机喷气口附近的场所,就是恶劣的环境条件。传统的电连接器,基于重量的考虑,使用环境良好的飞行器内部可使用化学镀镍的铝合金壳体,而其他环境中一般多采用镀镉的铝合金壳体,近年已大量被PEEK复合材料、PEI复合材料连接器取代[2][3],复合材料壳体的镀层有镀镍和镀镉两种,国内的这种替代基本上才开始,在温湿高条件下的测试是完备的,但电解腐蚀和酸性大气的腐蚀有待深入研究。气密封连接器基本上沿袭可伐合金玻璃封接组件的,有一些电解腐蚀的案例是值得深入研究,以提供更可靠的电连接系统。

2 荷电连接器温湿高条件下的电解腐蚀腐蚀案例分析

2.1 直流电源密封连接器插座内导体横断

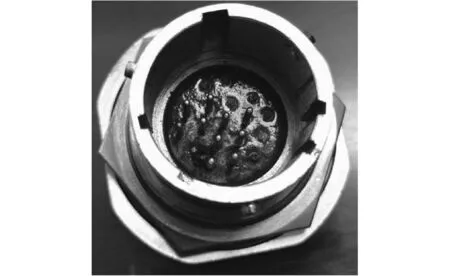

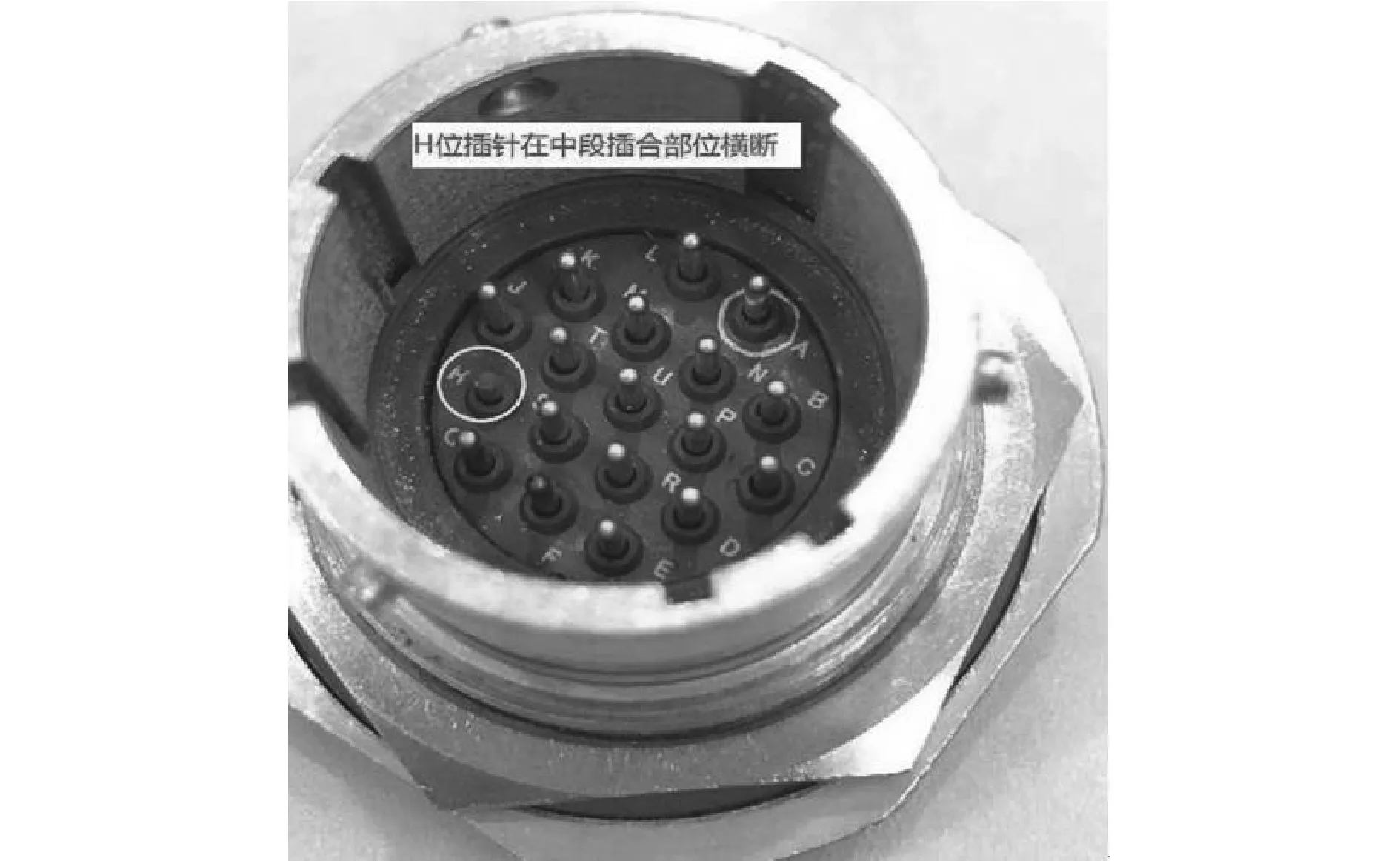

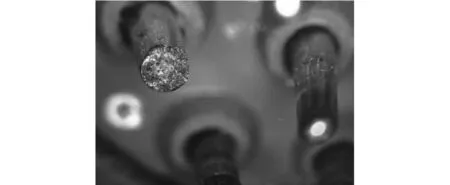

如图1、图2、图3是机载直流电源插座在使用过程中发生的插针根部和杆部腐蚀折断的状态。原因就是电源连接器头座插合是非气密的,始终处于带电状态,PIN间存在较大的电位差,断针与周围接触件之间电位差最大约30伏,且处于正电位上。飞机在南方地面高温高湿的大气中停泊,在地面和高空之间往返,由于在橡胶界面垫上下形成大量积水,就发生玻璃体界面上插针电解腐蚀,即图1所示上折断;积水更多时浸到接触对的插合部位以上时,就在插针和插孔的接触点附近发生电解腐蚀折断,如图2;图3显示不同的插针针杆上因为正电位值不同导致不同的电解腐蚀程度。

图1 机载直流电源插座在玻璃绝缘界面折断

图2 机载直流电源插座在针孔插合部位折断

图3 机载直流电源插座在针孔插合部位折断面放大图

2.2 非气密的矩形多芯连接器带电温湿高试验的腐蚀

2.2.1 产品描述

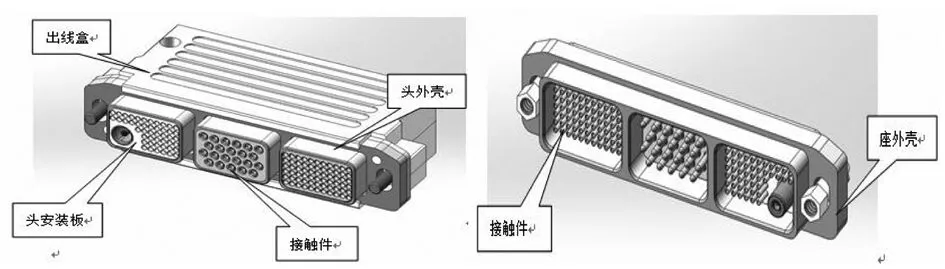

图4为早期温湿高带电测试试验发生过电解腐蚀的J29M插头座结构图。

图4 J29M插头座结构图

产品为机柜间使用的矩形产品,具备多模块混装、多级浮动、快速锁紧等功能。能实现多信号组合传输(差分、光、电源、普通信号等),能提供较大的安装误差补偿,能实现快速盲插。

外壳为铝合金镀化学镍,接触件为铜合金基材镀镍1.27微米镀金1.27微米。

2.2.2 温湿高试验条件

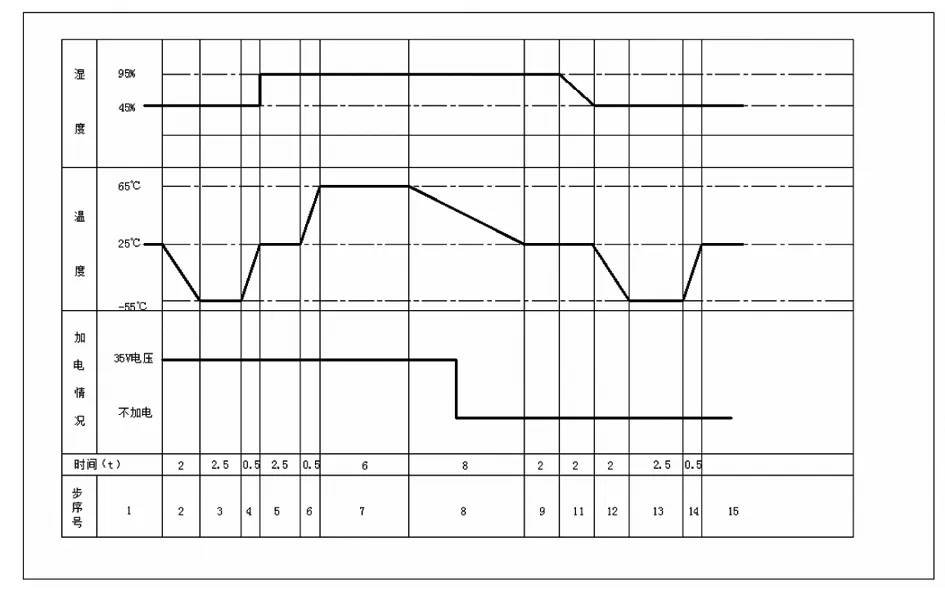

根据GJB150-19-86军用设备环境试验方法 温度-湿度-高度试验[4],荷电状态试验曲线如图5

图5 温度-湿度-高度试验曲线

2.2.3 试验的结果

图6为非密封的J29MZ2P2-AE15H-BD14H-CR49H-M和J29MZ1P1-AE16H-BD22H-CR66H-M矩形连接器插座,在随整机按GJB150.19做完两天温湿高试验(每天有14个小时通电状态,PIN间最高电压30V)之后,安装板端面有绿色多余物出现的现象。

图6 通电温湿高试验后PPS安装板表面出现绿色多余物

该产品为机柜间使用的矩形产品,具备多模块混装、多级浮动、快速锁紧等功能,能实现多信号组合传输(差分、光、电源、普通信号等),能提供较大的安装误差补偿,能实现快速盲插,初期未得到温湿高工况条件输入,在带25V-31V负载电压(连接器外壳接地、内导体间存在电位差)的情况下按GJB150.19-1986中第4.3节进行了两天温湿高试验,因为此型号连接器头座之间不具备密封性能,试验时水汽进入连接器头座对插面之间形成的腔体内,温度从高温转变为低温时,在接触件与外壳之间的玻纤增强聚苯硫醚安装板表面结露形成水膜,接触件之间和接触件与外壳之间绝缘电阻大大下降,接触件之间和接触件与外壳之间形成电压差,据了解该电位在25V左右,足以使绝缘安装板表面高电位处的水膜离解产生原子氧,氧化聚苯硫醚等高分子成CO2、SO2等电解质分子并溶解入水膜中,加上残留的氯离子等形成比纯水导电性高成百上千倍的电解质,加速水分子电解过程,并形成正反馈电解腐蚀机制。在阳极电位作用下接触件的底镀层透过镀金层孔隙发生电化学溶蚀,内部底镍镀层在阳极下失去电子,形成水合镍离子和碳酸氢镍水膜溶液;在相对的低电位或接地的金属表面,水膜电解析氢,形成含氢氧根的碱性水膜;在电场作用下水合镍离子、碳酸氢镍往负电位区域迁移,并与从阴极区域扩散出来的氢氧根离子反应,在安装板表面生成浅绿色碱式碳酸盐。

虽然该失效模式通过插针涂覆电接触保护剂、头座插合界面增加硅橡胶压缩密封、头座尾部电线界面灌胶密封得到解决,但这些不是解决电解腐蚀的全部,而且不能作为解决电解腐蚀的治本方案。

2.2.4 产品的改善和持续改进方向

初始状态的连接器头座对插到位后,头座外壳之间最大间隙0.2mm,头座对插面安装板间间隙0.5mm。针对该产品改善的方案是用硅橡胶界面垫填补头座对插面之间的间隙,水汽进入外壳之间间隙却无法到达头座对插面之间的安装板表面,无水膜形成,接触件之间和接触件与外壳之间绝缘电阻得到了保障。同时,也阻挡了电解溶蚀环境的产生,保证连接器在湿热环境下的正常使用,增加了连接器的可靠性,模拟试验证明能有效防范温湿高情况下的电解腐蚀。

通过界面垫密封阻止水汽进入防止温湿高工况下的电解腐蚀,但是如果呼吸作用不可避免时,如何最大限度降低电解腐蚀的风险?除此之外,因为连接器常用壳体是铝合金基材,镀层是化学镀镍,属于典型的阴极性镀层,潮湿条件下,镀化学镍的铝壳体易发生电化学腐蚀,发生镀层起泡、掉皮的现象,铝合金镀镉能抵抗较强的常规盐雾腐蚀,但不能承受电解腐蚀。显然,壳体和接触的耐蚀性提升是持续改进的方向。

3 连接器在温湿高工况条件下可靠性的改进方案

3.1 复合材料壳体连接器的应用推广

基于重量轻、耐蚀性好的优点,耐环境复合材料连接器目前从材料、注塑和电镀工艺技术到标准已非常成熟,与国军标GJB3234-1998《耐环境复合材料外壳高密度小圆形电连接器及附件总规范》等效的美军标为MIL-C-29600,是由美国海军航空系统司令部1989年12月30日发布的,后来升级为MIL-DTL-29600,PEEK和PEI复合材料连接器已广泛用于飞行器中。

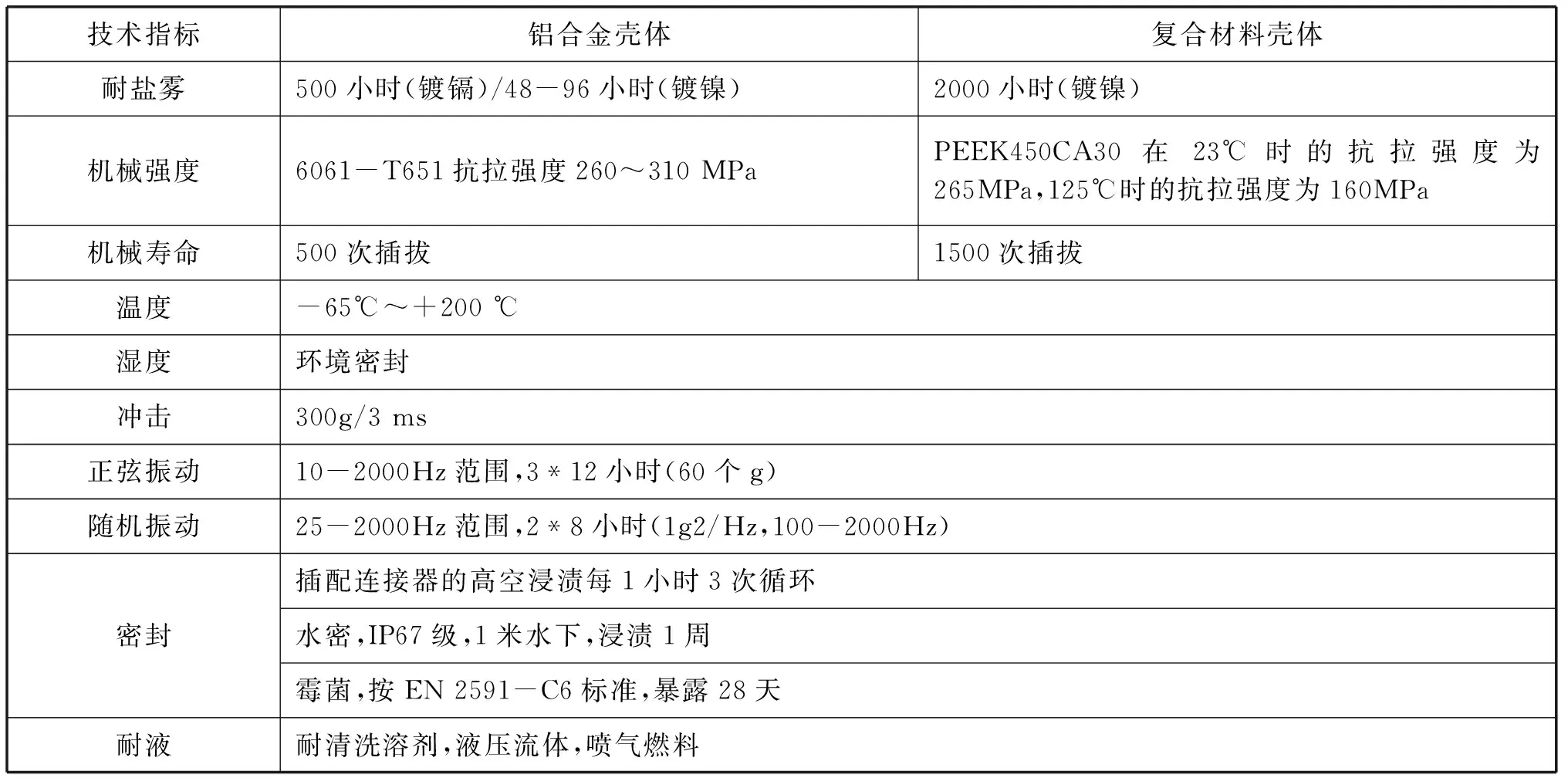

当采用复合材料连接器时,连接器整体的技术性能也比铝合金壳体要提高很多,表1 对这两类连接器的基本指标进行比较。

表1 D38999系列Ⅲ复合材料与铝合金材料连接器技术参数比较

就复合材料镀化学镍的壳体而言,在2000小时中性盐雾试验、240小时酸性盐雾和28天酸性大气腐蚀试验后,都没有镀层腐蚀,只有外观方面的氧化变色,远远优于其他材料和镀层的抗蚀能力。图7为复合材料连接器及2000小时盐雾试验后壳体的外观比较。

图7 复合材料连接器壳体2000小时盐雾试验前后外观比较

使用电导率20μs/cm的水(模拟略有污染的湿热空气凝结水)作介质,室温条件,316L不锈钢板作阴极,以复合材料化学镀镍壳体阳极,阴阳极最小距离1.0mm,阴阳极之间用PP布隔开,电解电压12V,进行电解,8小时无明显腐蚀。

可见,PEEK复合材料连接器在机械强度方面能满足使用,耐环境腐蚀能力远远优于铝合金镀镍,而且壳体比铝合金减重40%,值得温湿高工况条件广泛推广。

3.1.2 内导体使用新的镀层组合替代镀镍打底镀金

铜合金基体接触件镀镍打底镀金,抗盐雾腐蚀能力并不强,更不能抗电解腐蚀,包括手汗电解腐蚀,在连接器中也有成熟的解决方案,其中苹果手机数据线插头镀层是镀镍、镀金和铑钌合金的组合,成本太高,已开始采用银钯合金与金的组合抵抗手汗电解腐蚀。纳米镍钨合金打底镀金也具备良好的耐盐雾腐蚀能力和电解腐蚀能力,这些应用都可以作为技术演进的参考。

3.1.2.1 纳米银钯打底镀金的可行性

同样的铜基材接触件,普通镀镍2微米打底镀金1.27微米,耐中性盐雾能力96小时;而含钯10%的银钯合金为纳米晶态镀层,以5微米厚度的银钯打底再镀金0.2微米,耐盐雾能力从96小时提升至1000小时,机械寿命从500次提升至2000次,产品性能无任何下降。

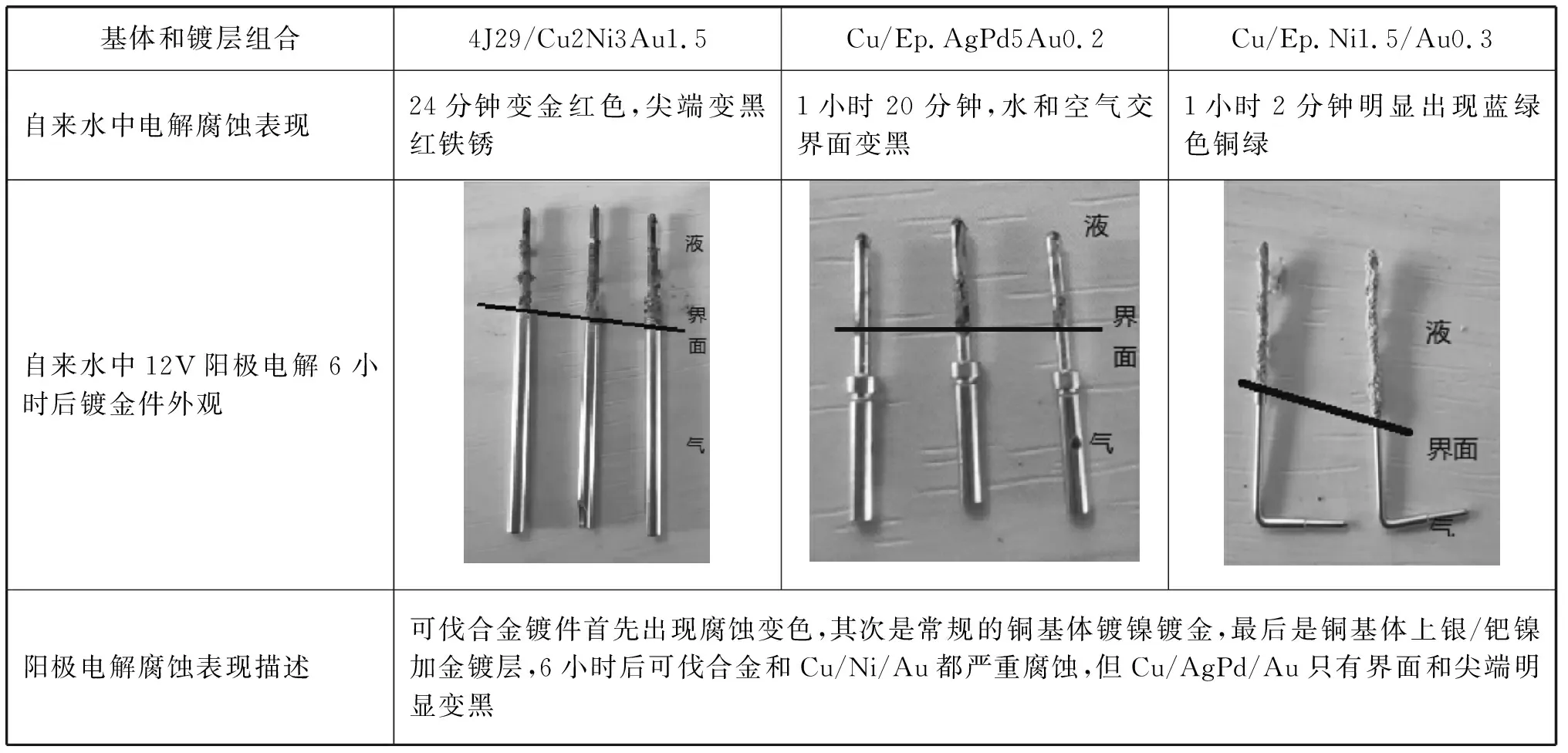

对于抗电解腐蚀的能力,以自来水为介质,不锈钢板作阴极,试验对比样件作阳极,电压12V,电解时间对比Cu/Ep.Ni1.5/Au0.3、4J29/Cu2Ni3Au1.5、Cu/Ep.AgPd5Au0.2,电解腐蚀变化如下:

基体和镀层组合4J29/Cu2Ni3Au1.5Cu/Ep.AgPd5Au0.2Cu/Ep.Ni1.5/Au0.3自来水中电解腐蚀表现24分钟变金红色,尖端变黑红铁锈1小时20分钟,水和空气交界面变黑1小时2分钟明显出现蓝绿色铜绿自来水中12V阳极电解6小时后镀金件外观阳极电解腐蚀表现描述可伐合金镀件首先出现腐蚀变色,其次是常规的铜基体镀镍镀金,最后是铜基体上银/钯镍加金镀层,6小时后可伐合金和Cu/Ni/Au都严重腐蚀,但Cu/AgPd/Au只有界面和尖端明显变黑

可见,银钯打底镀金不仅具有优越的插拔寿命性能,优异的抗盐雾腐蚀能力,在含有向量氯离子的水中也具有卓越的电解腐蚀能力,适合作为温湿高荷电工况条件的接插件镀层。

3.2 气密封连接器的改善方案及验证

外壳使用316L不锈钢或者4J28合金,基于减重的考虑还有钛合金作为更好的选择;内导体建议使用钨铜合金。

316L不锈钢或者4J28合金的耐蚀性是可伐合金镀镍镀金的20倍以上,钛合金壳体的耐蚀性更加优越。

钨铜合金作内导体有两个重大的突破性优势。一方面钨铜导电率远远高于可伐合金,导电能力比可伐合金高5倍以上,可以用小直径接触件通大电流,大幅提高连接密度; 另一方面,钨铜上镀非晶态的高磷镍10微米的话,耐盐雾能力达到1000小时以上,可以长时间进行24V以下的阴极和阳极自来水电解,比如12V 8小时电解没有显著的腐蚀,因为高磷镍可以作为碱性溶液电解制氢的电极,当然钨铜上镀高磷镍再镀金,可以降低接触电阻,但因为金与镍磷镀层的电位差存在,抗电化学腐蚀(如盐雾腐蚀)能力会下降,而抗电解腐蚀方面因为在薄金层孔隙下的金镍界面产生气体,长时间作用使薄金层起皮。从自身耐蚀性和锡钎焊接点机械强度对的焊接可靠性保证讲,钨铜基体上镀纳米晶态的镍钨合金打底镀金比高磷镍打底镀金更为可取。

钨铜作为内导体制造玻璃封接密封组件,镀纳米镍钨合金打底镀金、或者高磷镍打底镀金、或者镀纳米银钯合金打底镀金,都能得到远远优于常规镀镍镀金接触件抗阳极电解腐蚀的能力,作为温湿高荷电工况下的非气密插合使用是可行的。

4 结语

在温湿高环境中荷电使用的连接器,需要特别提防电解腐蚀的发生,连接器尽量在气密的空间中使用。如果工况环境没法保证气密的空间,应从连接器自身的密封性和抗电化学腐蚀和抗电解腐蚀能力去改善。铝合金的壳体变更为高强度树脂基复合材料,以高磷镍实现表面金属化,可以实现减重的同时保证超级良好的耐蚀性;对头座插合后不能气密的连接器,其铜合金基体的内导体,用银/钯/金或者银钯/金镀层可获得远远优于当前镍2微米金1.27微米常规组合的耐电化学腐蚀和电解腐蚀的能力;对头座插合后不能气密的可伐合金玻璃封接组件,采用钨铜合金代替可伐合金,并以银钯合金或镍钨合金代替镀镍打底镀金,将得到充分的抗腐蚀能力包括电解腐蚀的能力。以上措施,是基于第一性原理对温湿高环境中荷电使用的连接器可靠性提升的方案。