重型柴油机凸轮及挺柱疲劳失效分析及优化设计

2021-10-20王刚崔凯陈广茂

王刚,崔凯,陈广茂

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

配气机构是柴油机的重要组成部分,凸轮-挺柱是配气机构的关键摩擦副,凸轮-挺柱间的过度磨损易导致发动机整机噪声增加,影响发动机的换气性能,对发动机的可靠性和耐久性产生直接影响[1-3]。

凸轮与挺柱的常见失效形式为疲劳磨损及摩擦磨损。凸轮-挺柱摩擦副的失效形式[4-7]主要有:磨粒磨损,即因外来异质颗粒或凸轮与挺柱磨损剥落产生的颗粒夹在接触面上,在挺柱与凸轮周期性接触过程中使挺柱底面、凸轮表面产生划伤;疲劳剥落,即发动机运行过程中,因挺柱与凸轮的接触应力过大,在凸轮与挺柱接触面次表层产生原始裂纹,原始裂纹在应力作用下逐渐扩展,最终形成鳞片状麻点及龟裂;黏着磨损,即凸轮与挺柱的接触面因润滑不良或其他原因,使接触面干摩擦升温而产生黏连。

某6缸柴油机进行1000 h耐久试验,试验结束后拆检发现第5缸排气挺柱底面几乎全部磨损,该缸进气挺柱有底面剥落现象,第5缸排气凸轮磨损严重,其它凸轮均有不同程度的磨损变色现象。

针对该故障现象,对故障凸轮及挺柱进行材料成分分析、金相分析、力学性能分析以及仿真分析,综合判断凸轮及挺柱的磨损原因,并对凸轮及挺柱的结构进行设计优化。

1 测试结果分析

1.1 挺柱理化分析

采用光谱仪对第5缸排气挺柱进行成分分析,同时选取第2缸的进气挺柱进行对比分析,挺柱主要化学成分的质量分数如表1所示。挺柱材料为4Cr5MoSiV1,由表1可知,挺柱的主要化学成分符合文献[8]的要求。

表1 挺柱材料主要化学成分的质量分数 %

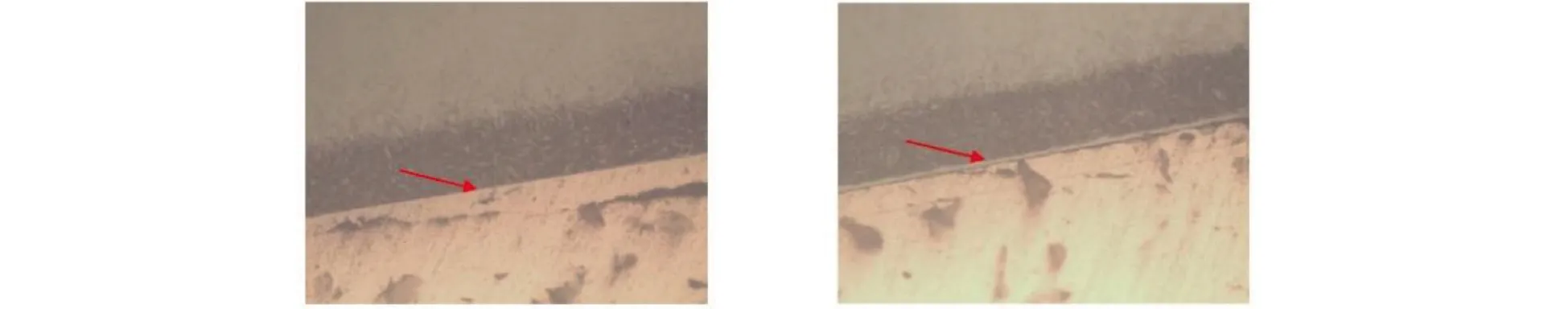

沿平行于挺柱轴线方向将挺柱剖开取样,进行金相分析,并在显微镜下观察挺柱底面剖面的金相组织,如图1、2所示。从图1可以看出:挺柱底面剖面部分位置出现氮化白亮层全部磨损的现象(见图1a)),部分位置氮化白亮层残留少许(见图1b)),说明第2缸进气挺柱受力均匀,磨损较均匀。由图2可以看出:挺柱底面剖面部分位置出现氮化白亮层轻微磨损的现象(见图2a)),部分位置氮化白亮层剥落(见图2b)),部分位置氮化白亮层磨损严重(见图2c)),说明第5缸排气挺柱磨损极不均匀,存在局部受力的现象。

a)氮化白亮层完全消失 b)氮化白亮层残留少许 图1 第2缸进气挺柱底面磨损情况

a)氮化白亮层轻微磨损 b)氮化白亮层剥落 c)氮化白亮层磨损严重 图2 第5缸排气挺柱底面磨损情况

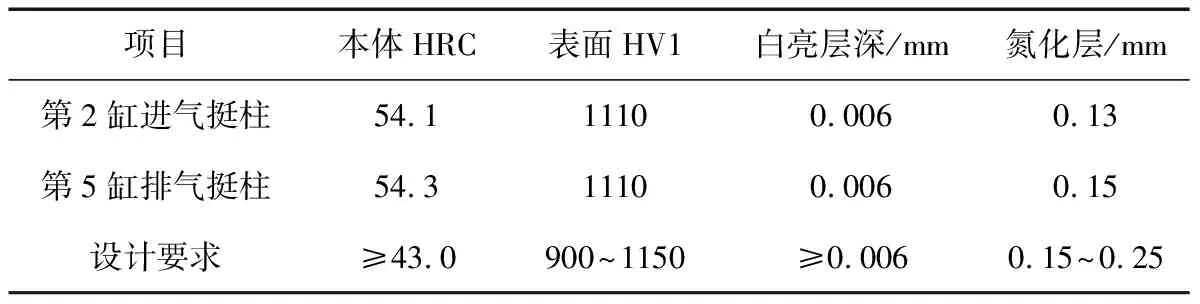

使用数显洛氏硬度计及维氏硬度计对挺柱本体及底面氮化层进行硬度检测,并与设计要求进行对比,结果见表2。挺柱的本体和底面硬度均达到设计要求,但氮化层和白亮层深都位于技术要求的下限。

表2 挺柱底面硬度

1.2 凸轮理化分析

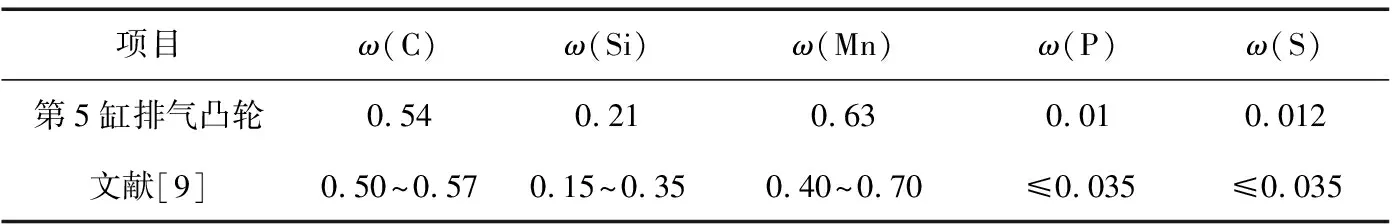

凸轮的材料为CF53,其成分应符合文献[9]的规定,选取磨损严重的第5缸排气凸轮进行成分分析,凸轮材料主要化学成分的质量分数如表3所示。由表3可知,凸轮的成分均在设计技术要求范围之内。

表3 凸轮主要化学成分的质量分数 %

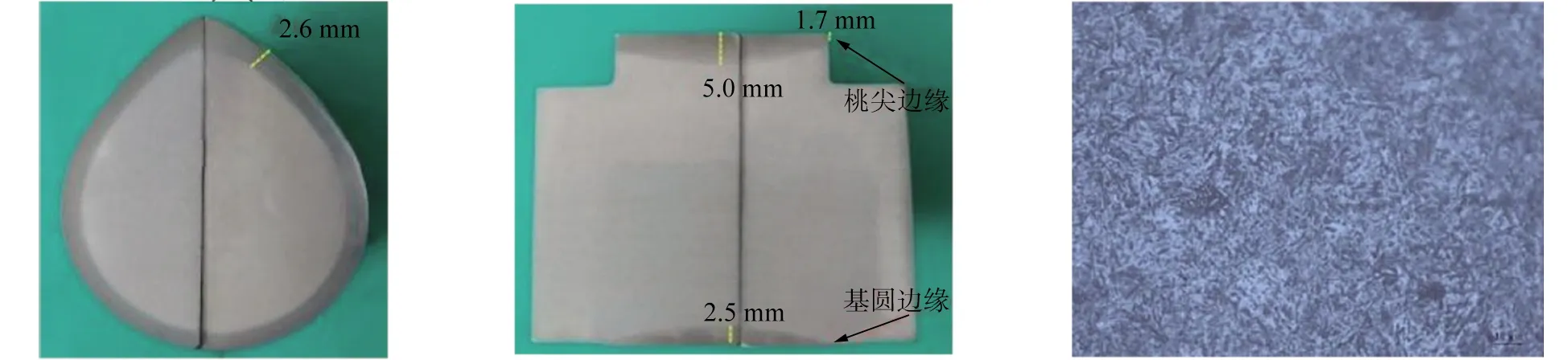

将第5缸排气凸轮分别沿凸轮轴径向、轴向切割取样进行金相分析,结果见图3。该凸轮经感应淬火处理,表层组织为淬火马氏体,淬硬层深度满足技术要求。

a)径向剖面 b)轴向剖面 c)淬火区金相组织 图3 凸轮径向、轴向剖面及感应淬火区金相组织

2 凸轮-挺柱接触应力计算

接触应力会影响凸轮与挺柱间的磨损,进而影响其使用寿命。不同的凸轮-挺柱材料及表面处理工艺,其极限接触应力不同。凸轮工作过程中实际接触应力应小于材料所能承受的极限应力,从而保证整个配气机构的可靠性和使用寿命。

2.1 计算模型

计算凸轮-挺柱的接触应力时,考虑到凸轮与挺柱的材料都为钢质,且挺柱底面为平底,则凸轮与挺柱运动学接触应力计算公式[10-13]可简化为:

(1)

式中:Fn为凸轮与挺柱的接触载荷,E为材料的弹性模量,B为凸轮宽度,ρ为凸轮的曲率半径。

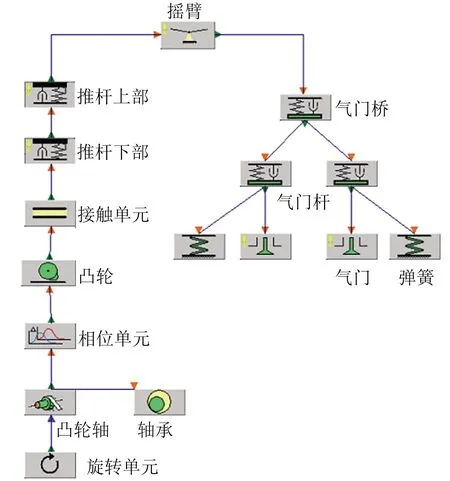

式(1)的运动学模型忽略了零件的弹性变形,本文基于正时阀系统动力学分析软件AVL Excite Timing Drive建立如图4所示的配气机构动力学模型,较精确计算凸轮-挺柱的接触应力。配气机构各部件的刚度均依据设计要求并按照奥地利AVL公司推荐的方法和零件阻尼进行计算。

图4 配气机构动力学模型

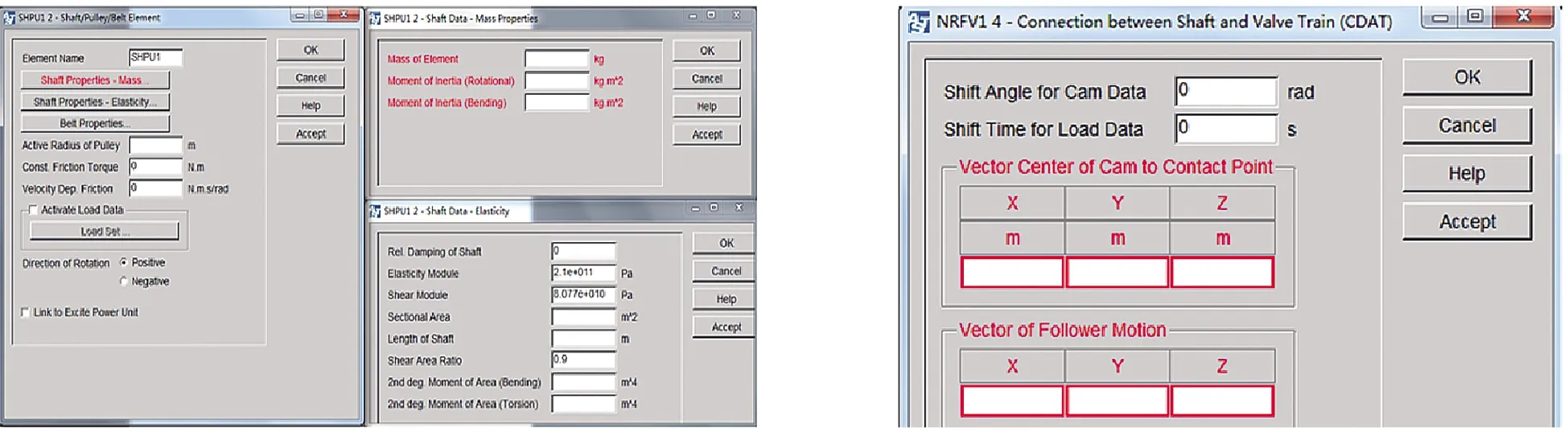

2.2 模型参数输入

动力学模型中旋转单元需要输入凸轮轴转速。定义参数:凸轮轴单元(见图5a))的当量质量、旋向等整体参数;凸轮轴主轴承单元的刚度、阻尼等;相位单元(见图5b),图中x、y、z轴分别指向发动机前端、右端、上端)的凸轮与挺柱接触位置,在接触点位置的z向输入基圆半径;凸轮单元(见图5c))的凸轮型线,通过直接导入的方式导入凸轮型线;凸轮-挺柱接触单元的挺柱、凸轮的接触宽度,挺柱的接触形式选择平底挺柱,挺柱偏心量,挺柱直径等;挺柱、推杆、气门桥单元(见图5d))的零件刚度,其中推杆可分为上下2部分,刚度可以用公式直接计算或有限元辅助计算,挺柱和气门桥等不规则零部件需进行有限元软件计算;摇臂单元(见图5e))的摇臂比,摇臂的刚度通过有限元软件进行计算;弹簧单元的弹簧刚度等。气门单元如图5f)所示,因挺柱、凸轮之间的作用力是由气门盘部受到气缸内压力和气道内压力的作用产生的,因此在气门单元中要进行缸内压力和气道压力的定义,气缸压力采用试验测量数据,气道压力由性能仿真计算得到。

a)凸轮轴 b)相位

c)凸轮 d)挺柱、推杆、气门桥

e)摇臂 f)气门图5 模型各单元参数输入

2.3 计算结果

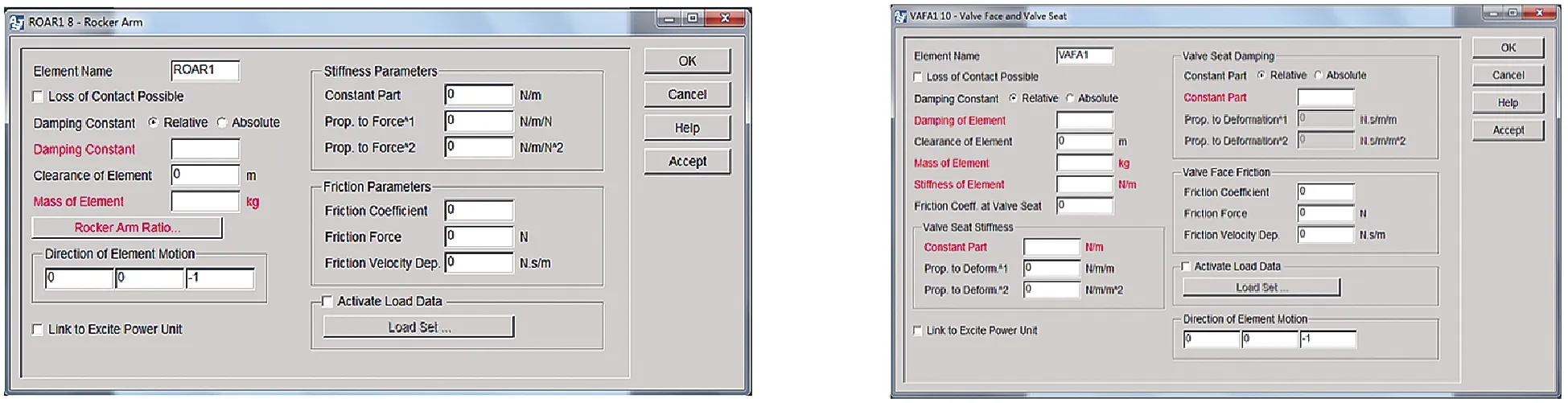

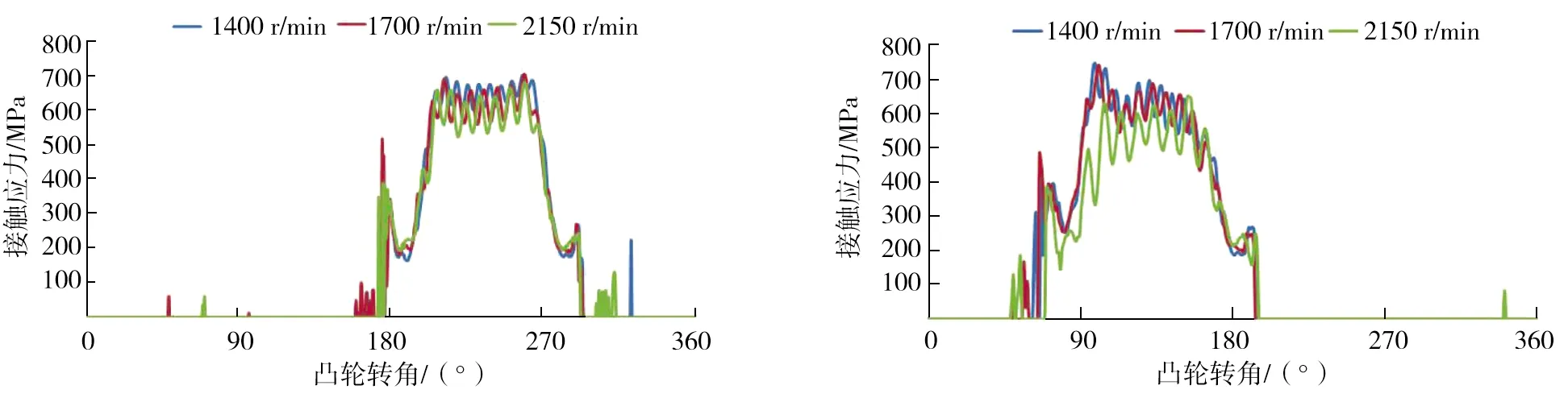

在各元件模型中输入相应的设定参数后,即可计算进、排气凸轮与挺柱的接触应力,计算结果如图6所示。由图6可知:进、排气挺柱与凸轮的最大接触应力分别为974.7、929.8 MPa,超过了该发动机的进、排气凸轮与挺柱的许用接触应力为850 MPa。

研究表明,过高的接触应力对凸轮与挺柱的摩擦磨损极为不利。

a)进气挺柱 b)排气挺柱 图6 不同转速时进、排气凸轮与挺柱接触应力随凸轮转角的变化曲线

3 优化设计及结果验证

3.1 设计方案

凸轮-挺柱接触应力主要由凸轮型线、气门弹簧刚度及配气机构刚度、挺柱直径以及凸轮与挺柱的接触宽度决定。在保证气门升程、配气正时不变的前提下,通过改变凸轮型线来改变挺柱上升的加速度、速度规律,在很大程度上能够改变凸轮-挺柱的接触应力[14-17]。但是更改凸轮型线花费时间较长,而且也会影响发动机的性能,验证周期较长。降低弹簧刚度或预紧力[18-20]会降低凸轮-挺柱的接触应力,但弹簧预紧力过低会导致气阀关闭时气阀与阀座无法保持闭合密封,同时弹簧刚度过低还会导致气阀响应慢, 无法满足所需的配气正时。因此,采用尽可能增加挺柱直径,间接增大挺柱和凸轮接触宽度的方法,达到降低凸轮和挺柱接触应力的目的。

满足挺柱与凸轮全宽接触的挺柱底面直径

(2)

式中:emax为挺柱与凸轮接触点中心与挺柱轴线的偏心距,mm;B为凸轮宽度;s为凸轮轴向断面中心与挺柱中心线的偏距,mm。

该发动机进气凸轮偏心距sj=2.5 mm,排气凸轮偏心距sp=2 mm,B=26 mm,emax=14 mm。将有关参数代入式(2),其中s=sj=2.5 mm,计算得dT=41.8 mm,原设计挺柱直径为30.5 mm,因此原设计挺柱直径不能满足挺住底面与凸轮全宽接触的要求。若将挺柱底面直径增大至41.8 mm,因该发动机结构空间制约,相邻2个挺柱的间距非常小。需要更改发动机机体上挺柱座孔的位置,工作量大。为了尽可能不更改发动机机体原设计,经评估确定将挺柱底面的直径增大至36.8 mm。

3.2 接触应力计算

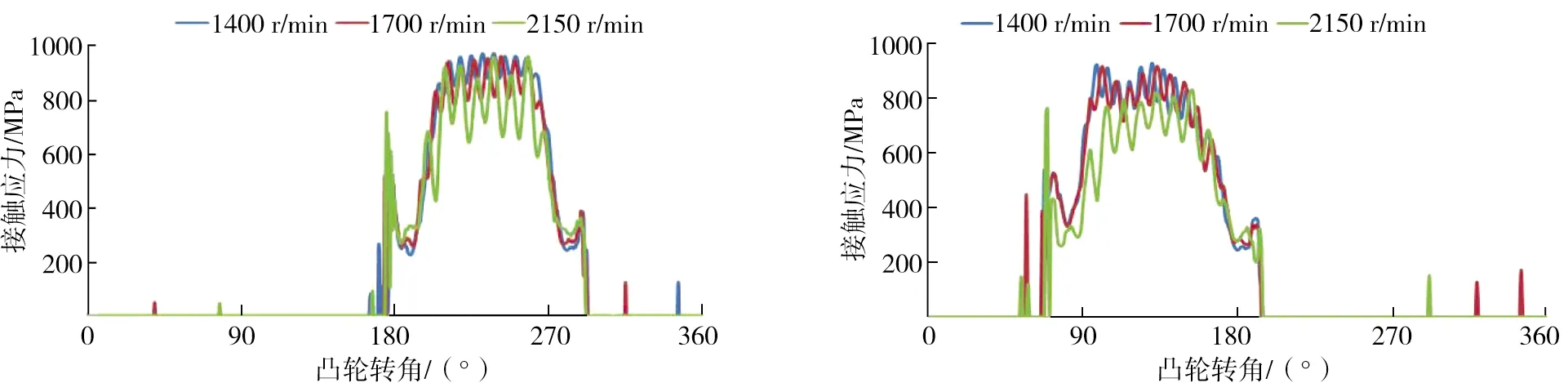

挺柱底面直径增大后,进、排气凸轮与挺柱的接触应力如图7所示。由图7可知:进、排气凸轮与挺柱的最大接触应力分别为706、745 MPa,均小于凸轮-挺柱的极限接触应力850 MPa,可见采用增大挺柱底面直径降低凸轮与挺柱接触应力的方法是正确的。

a)进气挺柱 b)排气挺柱 图7 改进后进、排气凸轮与挺柱接触应力随凸轮转角的变化曲线

3.3 试验验证

将优化后的挺柱重新装在发动机上进行1000 h耐久试验,拆检结果发现挺柱底面有轻微圆环状磨损痕迹,表面无剥落,说明增大挺柱底面直径的优化方案可行。

4 结论

1)挺柱及凸轮原材料的化学成分符合标准要求,硬度符合设计要求,表层及基体组织正常。

2)挺柱底面磨损及剥落的主要原因是凸轮-挺柱接触应力过大,利用软件对配气机构进行动力学分析,在尽可能减小零件结构变动的情况下,将挺柱底面直径由30.5 mm增大至36.8 mm,增大了凸轮挺柱的接触面积,降低了接触应力,解决了凸轮-挺柱的异常磨损故障。