增压器Whoosh噪声抑制方法

2021-10-20张杰荀亚敏张海龙曹虎

张杰,荀亚敏,张海龙,曹虎

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴新能源科技有限公司 新能源研究院,山东 潍坊 261061;3.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

随着对柴油发动机动力性、经济性及排放性要求的不断提高,增压技术的应用越来越普遍,增压器向高压比、宽流量的方向发展,进气噪声问题也随之增多。目前进气低频噪声有很多成熟的解决方案,但高频噪声问题一直未得到有效解决。郭凯等[1]基于计算流体力学和有限元方法,分析发动机进气系统声学性能,通过优化设计空气滤清器和谐振腔降低进气系统噪声声压级。高东东等[2]研究消声器安装位置对进气系统消声效果的影响规律,证明消声器的最佳布置位置为声模态反节点处。王峰等[3]通过路径控制优化方式解决增压器轻度喘振问题,设计宽频消声器并对其消声性能进行仿真计算。王蒙蒙等[4]通过调整增压器原有宽频消声器的消声频率降低进气系统噪声。匡小红等[5]针对轻度喘振噪声频率高、频带宽的特征,设计排箫式消声器,解决汽车喘振噪声问题。王三星等[6]针对噪声频率设计消声器,降低增压器同步噪声。Trochon[7]通过设计共振腔消声器减少增压器宽带流动噪声。进气消声器的消声机理及设计原则是提高消声器在问题噪声频段上的能量传递损失[8-9]。国内外对增压器高频噪声的工程化解决思路比较单一[10-13],大多通过管路消声器被动降噪,较少从噪声源头主动降噪。本文对增压器Whoosh噪声产生机理进行分析,从增压器结构优化、进气管消声器及进气系统控制策略优化等方面提出降低Whoosh噪声的措施。

1 增压器Whoosh噪声产生机理

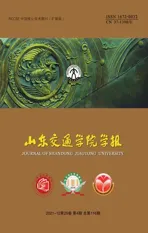

增压器Whoosh噪声是由于增压器联合运行线靠近喘振线,导致气体流动不稳定,在增压器压气机端进气口产生的“嗖嗖”宽频气动噪声[14-17]。增压器压气机端流量特性如图1所示。Whoosh噪声的产生区域位于喘振线和软喘振线之间。叶轮进口处气流速度矢量三角形如图2所示,图中u为叶轮圆周速度,c为气体进口绝对速度,ω为气体进口相对速度,u′为发生旋转失速时与叶轮旋转速度方向相反的分离气流速度,β1为叶轮叶片进口角,β1b为叶轮叶片进口相对气流角。

图1 增压器压气机端流量特性 图2 叶轮进口处气流速度矢量三角形

由图2可知:当进气流量小于压气机端设计流量时,即β1>β1b,便会出现正攻角α(α=β1-β1b),当α增大到一定值时,靠近轮缘叶片的吸力面区域发生脱流,形成小漩涡后不断扩展,扩展速度逆气流旋转方向。从绝对坐标看,漩涡的扩展速度与叶轮旋转方向相同,最终不稳定的流动在进气口和出气口形成较大的压力波动,导致气流温度升高。这种波动沿周向对称,不稳定的气流流动称为旋转失速,旋转失速一般不会导致柴油机性能参数波动,但会形成比较大的气动噪声能量。当进气流量继续减小,α继续增大,分离区不断扩大,叶片通道大部分出现涡流区,气流发生瞬时中断,导致轴向气流在流动方向上间歇性波动,产生强烈的振动噪声。旋转失速是气体周向的不稳定流动,产生的噪声频带很宽,喘振是气体轴向的不稳定流动,直接破坏发动机的进气特性。

2 增压器Whoosh噪声抑制措施

2.1 优化压气机结构

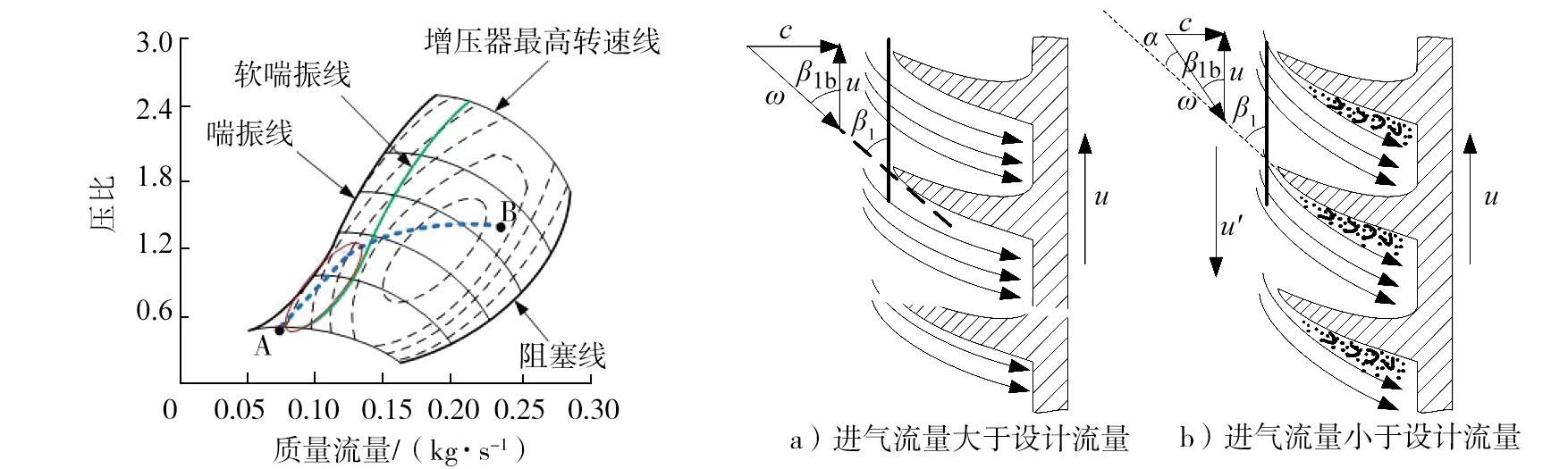

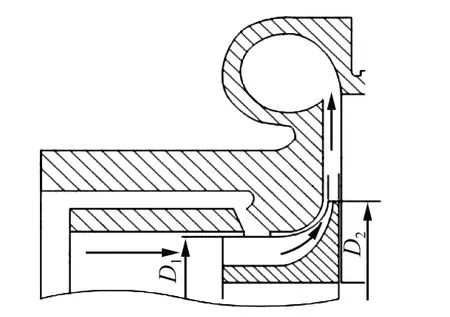

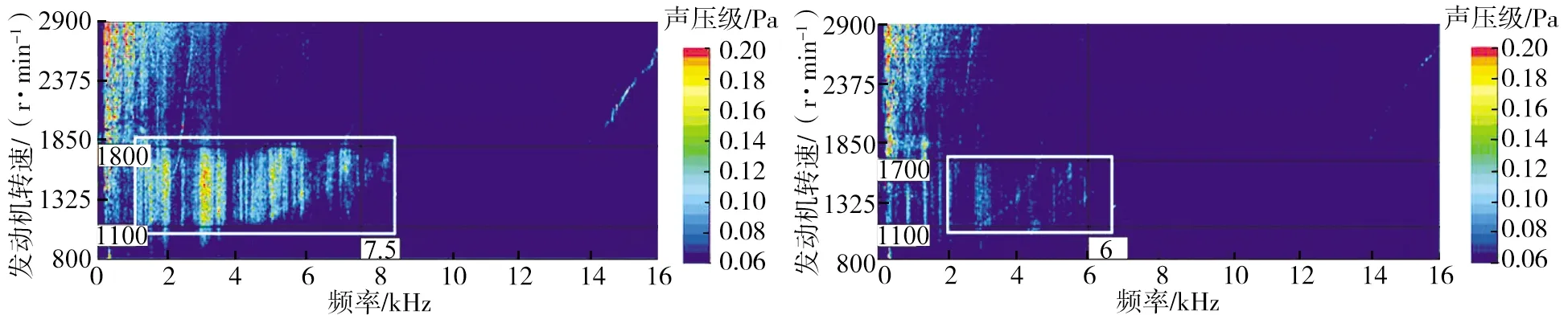

增压器压气机端局部示意图如图3所示,D1为压气机叶轮小径,D2为压气机叶轮大径,Trim=D1/D2。减小压气机Trim,可以使运行工况远离喘振线,抑制Whoosh噪声能量。将压气机Trim由0.47调整为0.45,得到增压器Whoosh噪声频谱对比如图4所示。由图4a)可知:Trim=0.47,柴油机转速为1100~1800 r/min时,增压器有明显的Whoosh噪声;由图4b)可知,当压气机Trim减小为0.45时,1.0~7.5 kHz内的Whoosh噪声基本消失。但Trim过小会导致高速、大负荷区域增压器效率下降,使阻塞线左移,高速流量宽度变窄。

图3 增压器压气机端局部示意图

a)Trim=0.47 b)Trim=0.45图4 压气机Trim值调整前后Whoosh噪声频谱对比

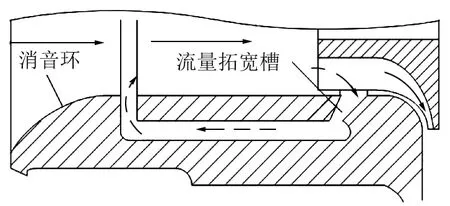

2.2 压气机端流量拓宽槽

增压器压气机端流量拓宽槽结构如图5所示。流量拓宽槽可以拓宽低流量稳定工况范围,使喘振线左移,使瞬态工况远离喘振线。参照发动机台架试验技术参数进行热车,转速从怠速连续过渡到额定工况,过渡时间为10 s,得到增压器设计流量拓宽槽前后Whoosh噪声变化如图6所示。由图6可知:设计增压器流量拓宽槽后Whoosh噪声改善明显。但当柴油机运行至高转速、大负荷工况,增压器通过频率(blade passing frequency,BPF)噪声急剧增大,高频的BPF噪声通过流量拓宽槽向外传递,配合消音环一定程度上可以抑制BPF噪声。

图5 增压器压气机端流量拓宽槽

a)无流量拓宽槽 b)有流量拓宽槽图6 增加流量拓宽槽前后Whoosh噪声频谱对比

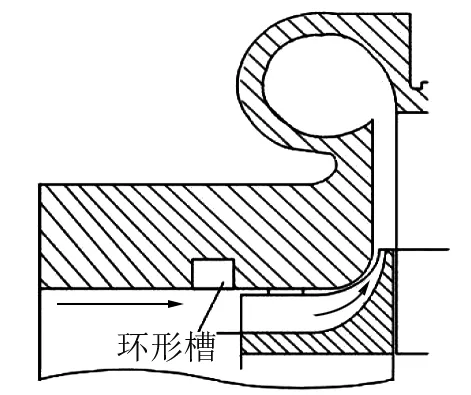

2.3 压气机端环形稳流槽

由于小排量发动机匹配的压气机较小,管路总壁较薄,设计流量拓宽槽的成本高。在压气机叶轮前端增加一个特殊尺寸的环形槽也可以起到减小Whoosh噪声的作用,环形槽结构示意图如图7所示。在标定工况下参照发动机台架试验技术参数进行热车,从怠速连续过渡到额定工况,得到瞬态加速过程中增加环形槽前后Whoosh噪声的改善效果如图8所示。由图8可知,频率为4~14 kHz的Whoosh噪声能量衰减明显。

图7 增压器压气机端环形槽

a)无环形槽 b)有环形槽图8 增加环形槽前后发动机台架试验Whoosh噪声改善效果

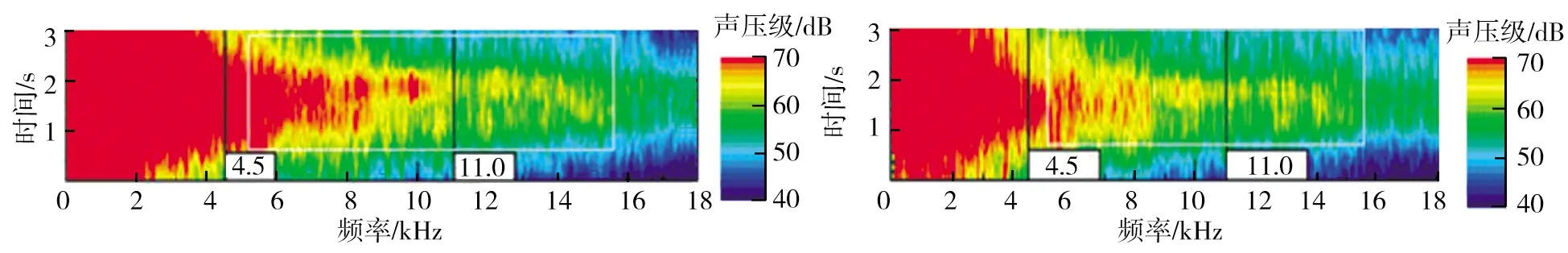

通过整车试验得到采用3挡全油门加速过程中增加环形槽前后Whoosh噪声的改善情况如图9所示。由图9可知,频率为4.5~11.0 kHz的Whoosh噪声能量有明显衰减。环形槽通过改善气流流动稳定性达到降低Whoosh噪声的作用。

a)无环形槽 b)有环形槽图9 增加环形槽前后整车试验Whoosh噪声改善效果

2.4 进气管路高频消声器

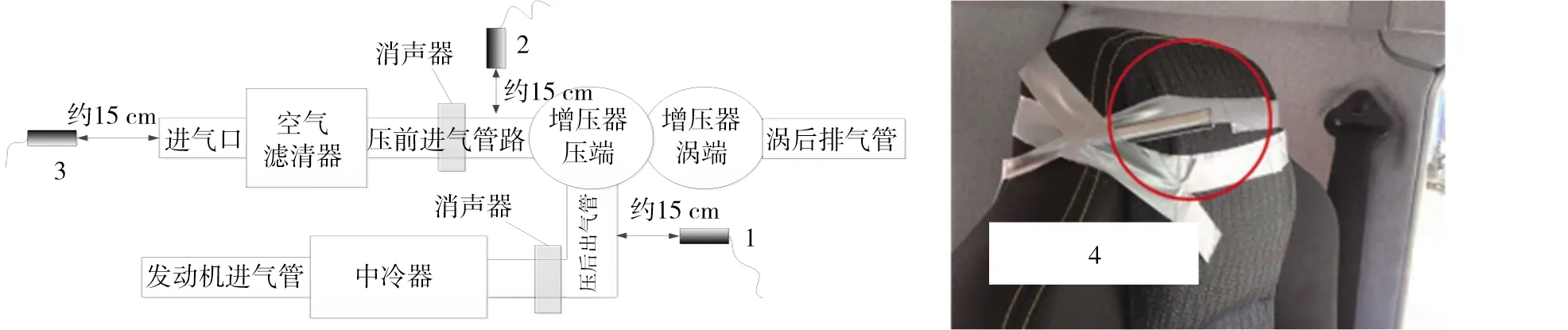

进气管路为增压器噪声的传递路径,不同的管路边界对增压器进气流场影响较大。进气低频消声器仅在进气系统噪声频率1 kHz以下起作用,在增压器压气机压前和压后增加高频消声器才能降低Whoosh噪声[18-19]。高频消声器内部如图10所示,内部多腔且有大量内插孔。发动机舱高频消声器安装位置及噪声测点如图11所示,图中1、2、3分别为增压器压后出气管和中冷器管路之间近场测点、空气滤清器与增压器压前管路近场测点、空气滤清器出口近场测点。驾驶室噪声测点如图12所示,图中4为驾驶员右耳近场测点。

图10 高频消声器内部示意图

图11 发动机舱内增压器噪声消声器安装位置 图12 车内驾驶员右耳处噪声测点 及噪声测点示意图

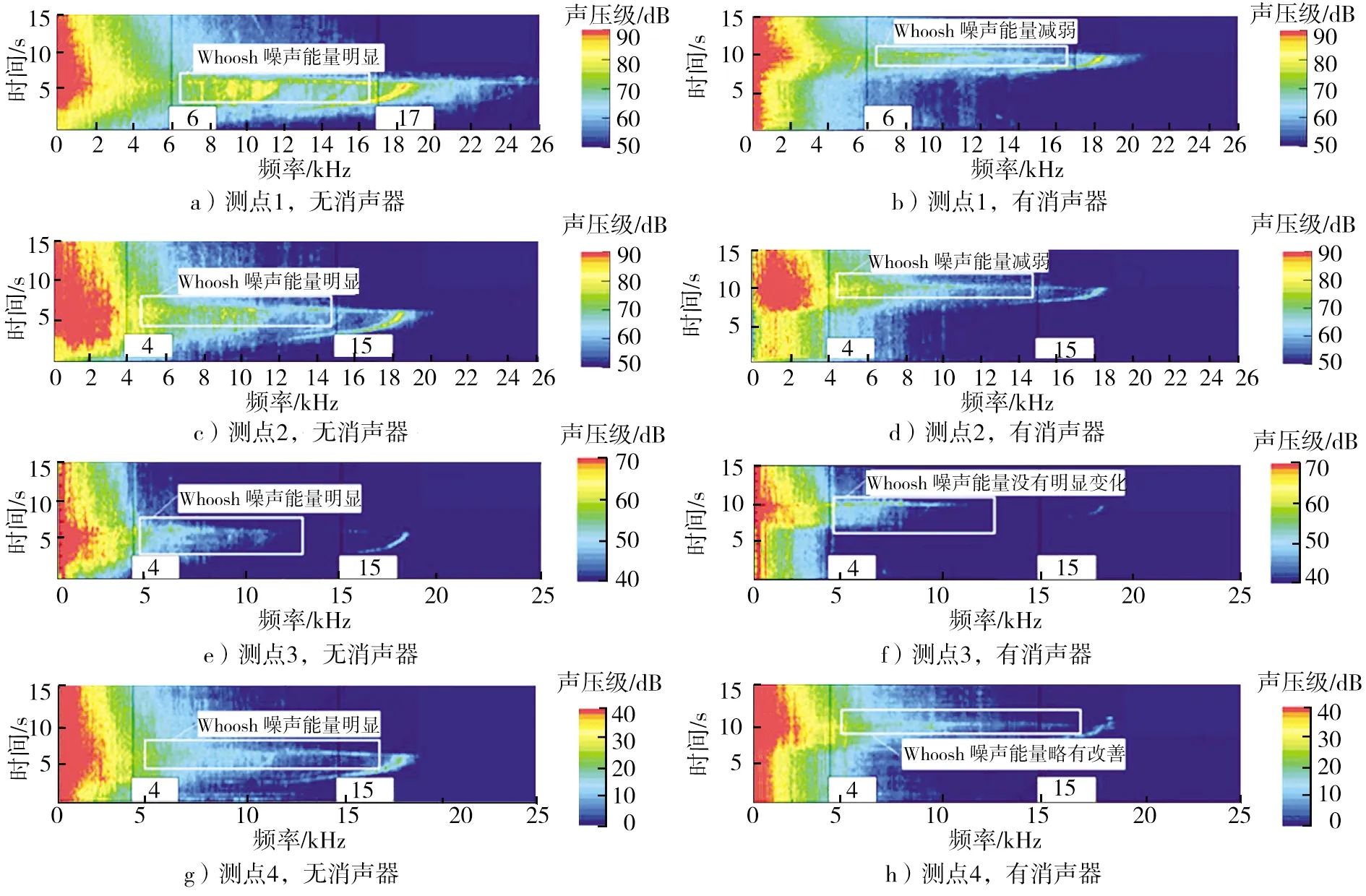

增加高频消声器后各测点的Whoosh噪声改善情况如图13所示。由图13可知:增加高频消声器后测点1Whoosh噪声在频率6 kHz以上明显降低;测点2Whoosh噪声在频率4 kHz以上区域明显降低;测点3Whoosh噪声在频率4 kHz以下有一定程度的衰减,但是和中低频进气噪声重叠,难以分离;测点4Whoosh噪声有一定程度的降低。

图13 增加消声器前后各测点Whoosh噪声对比

2.5 进气系统标定策略优化

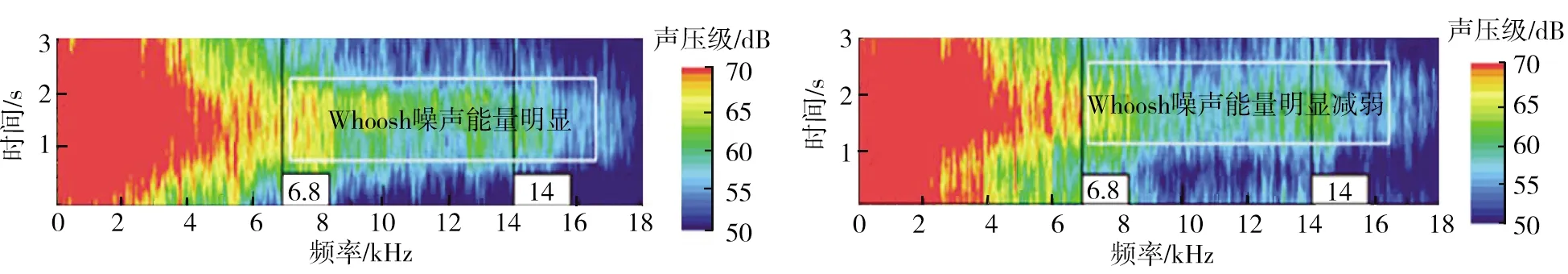

柴油机进气系统控制策略对Whoosh噪声有较大影响,当柴油机瞬态变工况时,进气节流阀标定策略不当会加剧增压器靠近喘振线,造成明显的Whoosh噪声[20]。为了保证整车的综合性能,兼顾热管理前提下,在急丟油门过程中适当减缓进气节流阀的关闭速率。优化进气节流阀关闭标定策略Whoosh噪声的改善情况如图14所示。由图14可知,Whoosh噪声在频率为6.8~14.0 kHz的能量明显衰减。

a)优化前 b)优化后图14 进气节流阀策略优化前后Whoosh噪声对比

3 结论

1)增压器Whoosh噪声能量频带范围在3 kHz以上,适当的增压器压气机叶轮小径与大径之比值、设计流量拓宽槽或者环形槽结构可以基本消除Whoosh噪声,但增压器结构优化会造成压气机性能衰减。

2)增压器压气机前和压气机后增加多腔高频消声器可以有效减弱Whoosh噪声。

3)适当减缓进气节流阀的关闭速率对Whoosh噪声有比较明显的改善效果。

4)建议增压器Whoosh噪声合理的解决方案:增压器结构优化→发动机标定策略优化→增加高频消声器。该方案可降低增压器噪声问题的解决成本。