隐藏斜楔在多工序复合模中的应用

2021-10-20刘向团程阿苗张玲玲

刘向团,程阿苗,张玲玲,王 涛,詹 卓,袁 奎,王 星

(陕西黄河工模具有限公司,陕西西安 710043)

1 引言

随着汽车工业的不断发展,汽车的外观造型越来越优美,对车身钣金制件的造型和成形精度的要求越来越高,轻量化、耐腐、防撞、高安全性等要求已成趋势。在汽车模具设计中,经常会遇到各式各样形状复杂的钣金制件,其工艺方案制定及模具设计难度都非常大。很多制件形状复杂,孔特别多,空间又狭小,在成形时无法采用常规结构成形,只能根据空间设计非标斜楔。

本文介绍了一种隐藏斜楔结构,可实现在狭小,受限制区域内制件由内向外冲孔,对有类似结构特点的冲压件的成形方法可提供参考。

2 制件工艺方案分析

图1所示为某汽车左右后门外腰线加强板,单件外形尺寸为958×286×68mm,料厚为0.65mm,材料为DC03。

图1 制件结构

该制件单边形状复杂,且两端大小严重不均,无任何对称性。若单件设计模具,模具单边受力,将影响模具整体强度。经过不同方案的CAE 工艺模拟分析对比,左右共模成形效果更好,故初步方案定为:拉伸→修边冲孔→修边冲孔分离→翻边整形。

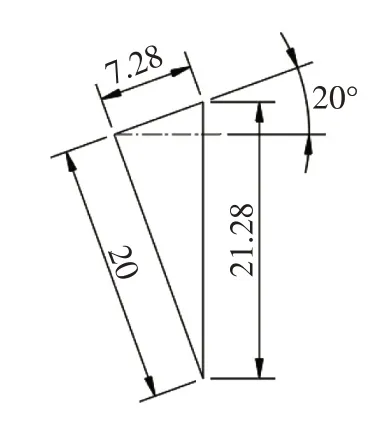

该制件孔多且密集:10处小孔,7处大孔,多处孔位间距及其距离外形边线较近,且存在多个冲裁角度,为了保证模具的使用功能及强度,须将各孔尽量分工序冲裁(见图2)。翻边翻孔有两处向上翻,两处向下翻(见图1)。为简化模具,在定成形工艺方案时,采取将同一翻边方向的放在同一序,冲孔和翻边冲压方向接近的安排在同一序。

图2 制件角度分析

最终该制件工艺方案确定为:拉伸→修边冲孔→修边冲孔分离翻边→翻边翻孔整形冲孔,如图3所示。

该制件两端头处的主副定位孔距离边线仅17.6mm,而且与制件整体角度差较大,故无法在修边时冲孔,必须在后序进行侧冲孔,图3所示将主副定位孔放在第4工序冲裁,与剩下的翻边翻孔同序。翻边的同时冲正面的小圆孔和方孔,翻边的冲压方向和这些小孔的法向接近,可以同时正冲实现。

为保证主副定位孔方便冲裁,同时也考虑到在本序之前,左右制件已经分离,为方便取件,该工序制件左右摆放。为兼顾冲孔和翻边,制件在上一序的基础上,上下翻转180°。若直接按前工序翻转180°摆放制件,则左右两个斜楔相对,需要的空间很大,所以采取图3所示OP40的制件摆放方式,将两个侧孔放置在外侧,便于设置斜楔。

图3 工艺方案

3 模具结构分析

该制件需要侧冲的主副定位孔处在制件低凹处,若用标准斜楔,则斜楔驱动块安装面与型面距离较近,型面掏空太多,压料芯整体强度较差,同时两个标准斜楔对称放置,需要占用非常大的空间,模具也需相应加大,增加了很多不必要的成本。

若采用自制反式倒拉钩斜楔,如图4所示,压料芯冲孔处必须全部避让开,压料芯强度差,斜楔结构复杂,装配加工难度都很大,模具尺寸也较大,且该种斜楔冲孔精度较差,不建议采用。

图4 反式倒拉钩斜楔

3.1 隐藏斜楔机构

最终采用图5 所示的自制隐藏斜楔机构,该机构结构简单,体积小,节省了很大的空间,相比设计标准斜楔和反式拉钩斜楔的模具,模具外形单边最少缩小200~400mm,节约了材料1.5~2t,极大的节约了成本,同时它安装在压料芯上,压料芯不用大面积开避让,也保证了压料芯强度;斜楔自身为圆环形导向,类似导柱和导套,冲孔精度更高。

图5 隐藏斜楔机构

隐藏斜楔机构如图5 所示,滑块座1 安装在上模架上,强制复位板2安装在滑块座上,一端连接在滑块连接板4 上,滑块连接板与圆形滑块5 用螺钉销钉紧固连接成一整体,回程氮气弹簧6安装在压料芯上,在模具开模时推动滑块连接板4 带动圆形滑块5 运动;导向驱动块7安装在压料芯上,完成冲孔动作的标准凸模和固定座安装在圆形滑块5上。

3.2 模具结构设计

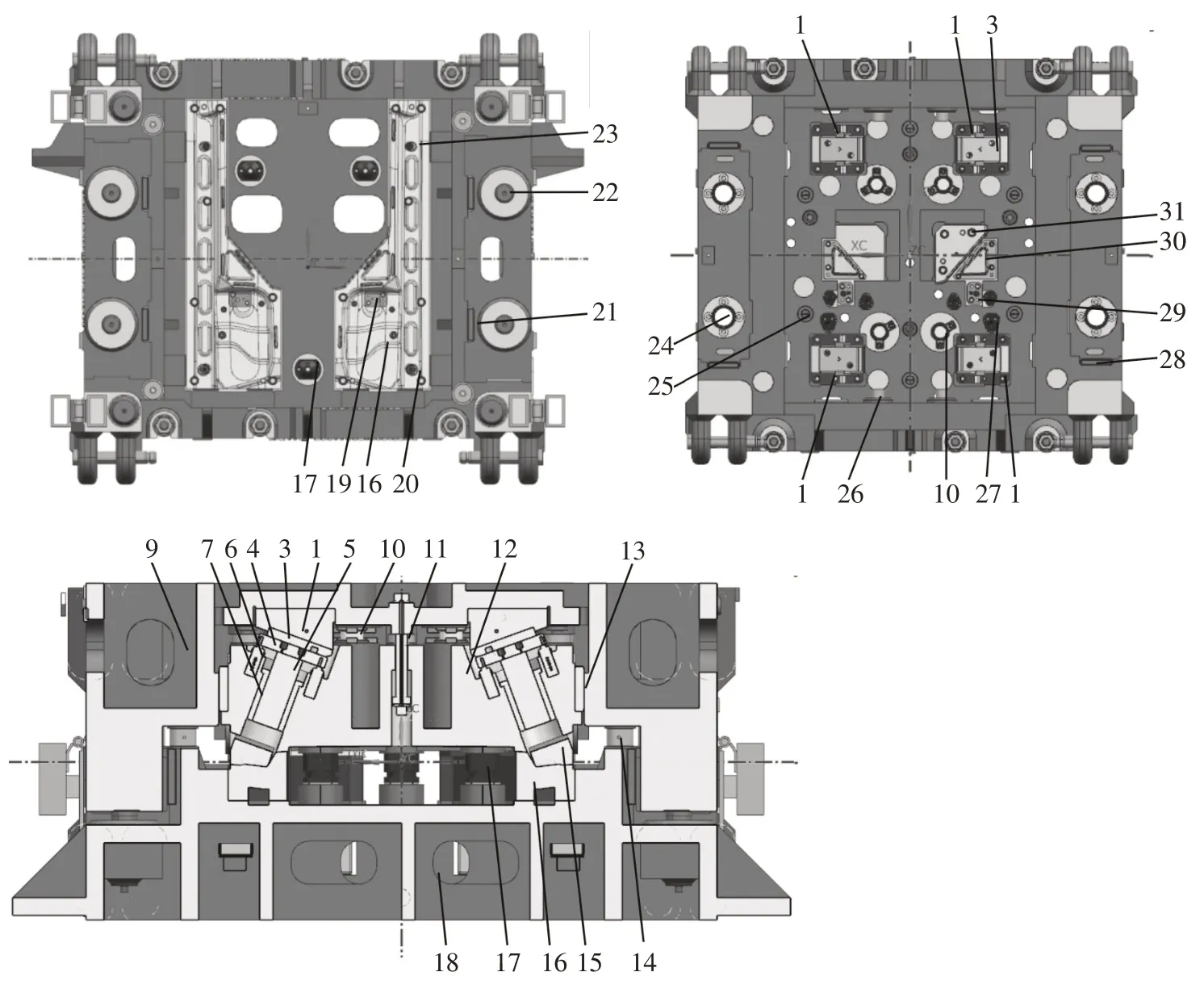

模具结构如图6 所示,模具整体采用导板+导柱导向结构,利用隐藏斜楔机构实现从制件内部向外进行冲孔;隐藏斜楔核心部件安装在上模与压料芯之间,对压料芯和上模的导向精度要求比较高,压料芯上安装了4个导柱,同时压料芯四周还有导板导向,来保证导向精度;压料芯和下模之间安装了锥形平衡块,保证压料芯和下模之间的导向精度,压料芯隐藏斜楔冲孔部分单独镶了镶块,便于加工。

图6 模具结构

3.3 模具工作过程

模具闭合时,将前工序完成的制件放置在凸模16上,机床滑块带动上模持续向下运动,压料芯12接触制件开始压料,上模继续下行,压料氮气弹簧25开始压缩,上模再向下运动,斜楔滑块座1上导板3开始接触滑块连接板4,滑块连接板4将受到的力量传递给圆形滑块5,由于圆形滑块5处于圆形导向驱动块7之中,并受到限位块8(见图5)限制,只能沿圆形导向驱动块7轴向运动,迫使复位氮气弹簧6受压缩短;当圆形滑块5沿圆形导向驱动块7轴向运动时带动安装在他上的侧冲孔凸模沿凸模轴向运动,同时上模模腔内其他正冲孔凸模和翻孔凸模随着机床向下运动;随着上模继续下行,侧冲孔凸模进入凹模,当复位氮气弹簧6压缩到设定的行程后,同时上模也接触限位块14,上模停止运动,冲孔翻边动作完成;运动行程如图7所示,冲裁的废料通过凹模下的漏料孔落入废料盒排出模具。

图7 运动行程图

模具开模时,机床滑块带动上模向上运动,压料氮气弹簧25开始卸载所承受压力,逐渐恢复初始状态,滑块座1随着上模向上运动,复位氮气弹簧6开始释放压力逐渐恢复,在强制复位板2(见图5)和复位氮气弹簧6的共同作用下,圆形滑块5沿圆形导向驱动块7轴向运动,随着运动的进行,当圆形滑块5上台阶限位面接触到限位块8时,无法再沿圆形导向驱动块7轴向运动,此时复位氮气弹簧释放完毕,侧冲凸模也脱离凹模,圆形滑块5与滑块座1脱离,滑块座1继续随着上模向上运动,同时压料芯、正冲凸模、翻孔凸模一起随着上模向上运动,上模运动到设定的高度后停止运动。

该副隐藏斜楔机构的巧妙设计,使得该模具比按常规结构设计,模具单边缩小200~400mm,节约了材料1.5~3t,节约材料费及加工费约3~6 万元。在模具行业发展突飞猛进的今天,模具企业已遍布全国各地,如果采用此机构,能为企业节约费用约5万元,全国几十万家模具企业,则节约成本上千万,经济效益显著。

该模具在交付后使用良好,运行稳定,取放件方便,各制件孔位、边线、面间隙均达客户要求,制件合格率90%以上,隐藏斜楔冲出孔位准确,为客户节约了成本,得到客户一致好评。

4 结束语

本文介绍的新型隐藏斜楔机构减少了模具开发成本及制造成本,此结构原理简单,冲孔精度高,冲压出制件孔位准确,送取件方便,对有类似结构特点的制件成形设计有借鉴作用。