热处理温度对餐饮用H62黄铜组织性能的影响

2021-10-20方冬松

方冬松

(中铝洛阳铜加工有限公司,河南 洛阳 471039)

使用铜及铜合金制造的日常生活用品,在我国已有几千年历史。铜制品具有良好的节能、抗菌、净化水质、保护环境、预防老年痴呆、治疗白癜风、少年白发等功效[1]。用铜制造的火锅是深受全国各民族喜爱的传统产品。铜制造的生活用品具有结实耐用、无毒、传热快等优点,并具美观华丽之特点,广泛用于家庭和餐馆。

目前,餐饮用火锅类铜器形状差异化较大,对材料冲制性能有特殊要求,一般工艺生产的H62黄铜板在市场上无法完全满足加工要求,出现冲裂和“橘皮”现象[2]的不良率较高,故使用特殊工艺生产的H62黄铜板来代替普通H62黄铜板。本文根据各类餐饮铜器不同的使用要求制定加工标准,选择合理的工艺路线,进行关键的热处理控制,以满足冲制时的适用性要求,最终实现产业化。

1 实验材料及方法

实验材料是厚度为1.0mm的H62黄铜带,其化学成分(质量分数,%)为,Cu 61.0~63.0,Fe≤0.10,Pb≤0.08,Zn余量,杂质含量≤0.5。试样由铸锭经热轧-铣面-冷轧-退火-精轧后获得,其中热轧初始温度控制在830℃~890℃,终轧温度不低于620℃。对试样分别进行480℃~ 560℃,保温时间为2h的退火处理,并进行力学性能测试和显微组织观察,然后进行冲制试验。退火后金相试样按照标准金相试样法制样,腐蚀液为硝酸铁与无水乙醇溶液,采用ZEISS HAL100金相显微镜(OM)进行微观组织观察。使用万能拉伸试验机和维氏硬度仪对试验样进行力学性能测试。

2 试验结果与分析

2.1 退火温度对力学性能的影响

以1.0mm厚的H62材料为例,采用实验室高温炉进行软化退火,试样随炉升温至设定温度480℃~ 560℃,保温时间均为2h,室温下空冷(AC)。不同退火温度下的机械性能如图1所示。

H62黄铜的再结晶温度为300℃~330℃,试验退火温度480℃~ 560℃为软化退火。由图1可以看出,材料抗拉强度是随着退火温度的升高而降低;延伸率从480℃至540℃逐渐升高,从540℃至560℃略微下降;硬度从480℃至540℃逐渐降低,从540℃至560℃下降较慢。

图1 H62黄铜带退火性能

2.2 退火温度对金相组织的影响

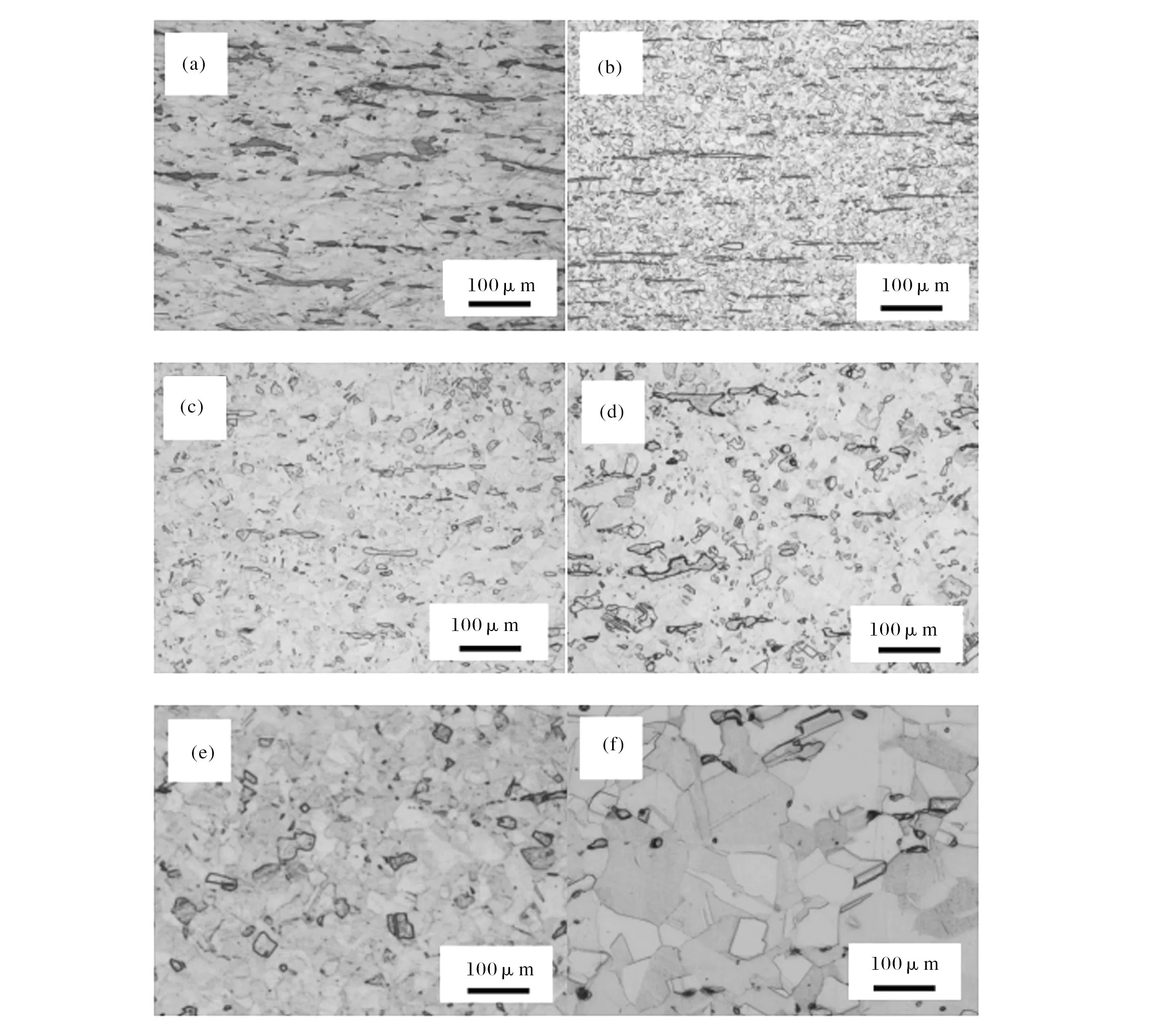

图2为 H62黄铜带退火态组织,随着退火温度的逐渐增高,试样中的晶粒逐渐变化。从金相上看,轧后试样晶粒为加工变形组织,沿轧制方向拉长,深色β相分布在浅色的α相之间;退火温度480℃~560℃的试样组织均为再结晶组织,560℃的试样α相晶粒平均尺寸为75μm,部分α相晶粒尺寸超过110 μm。由实验数据可知,晶粒尺寸随着退火温度的升高而增大,当退火温度超过一定温度时,晶粒继续长大,但尺寸均匀性变差。

(a)原始试样;(b)480℃×2h,(c)520℃×2h,(d)530℃×2h,(e)540℃×2h,(f)560℃×2h

当退火温度在480℃时,由于结晶动力小,晶粒长大较慢,晶粒细小,α相晶粒平均尺寸小于20μm,β相细小且方向性较强,材料各向异性大(图2(b))。当退火温度为520℃~550℃时,α相晶粒长大均匀,α相晶粒平均尺寸为20μm~65μm,材料的方向性不明显(图2(c)(d)(e))。当退火温度超过560℃后,晶粒迅速长大,部分出现二次结晶,晶粒反常长大且不均匀(图2(f))。

2.3 退火温度对冲制性能的影响

分别对480℃×2h试样、500℃×2h试样、510℃×2h试样、520℃×2h试样、530℃×2h试样、540℃×2h试样、550℃×2h试样、560℃×2h试样进行冲制试验。冲制结果显示,480℃×2h试样直接冲制时,冲制品边部有冲裂现象,裂口较大;500℃×2h、510℃×2h试样直接冲制时,冲制品边部有冲裂现象,裂口较小,在加工过程中增加一次冲制工序,才能保证试样在冲制过程中不裂;520℃×2h、530℃×2h、540℃×2h试样直接冲制,冲制品表面及边部良好;560℃×2h试样直接冲制时,冲制品表面粗糙,出现“橘皮”现象。

由图2及实验结果可知,当退火温度(480℃~510℃)较低时,H62黄铜带材组织中β相沿轧制方向呈长条状分布,带材直接冲制时,冲制品边部出现裂口,需要增加一道冲制工序,才能实现H62黄铜带不冲裂;冲制适用性不好,冲裂位置集中出现在轧制方向0°和90°。从力学性能上看,同一温度处理的0°、45°、90°试样,45°处的抗拉强度最低,延伸率最好,说明与带材组织性能的各向异性有关。随着退火温度的升高,再结晶晶粒继续长大,α相、β相逐渐转变为等轴晶粒,已有不少β相在退火中溶入α相,材料变形协调一致性好转,表现为H62黄铜带冲压性能逐渐好转。当退火温度达到520℃,H62黄铜带直接冲制时,冲制品表面及边部良好,冲制适用性良好。当温度为560℃及以上时,H62带材组织中少数晶粒优先长大,成为特别粗大的晶粒,即出现“二次再结晶”,材料塑性下降,冲制品表面出现“橘皮”现象。

在较低的退火温度下,晶粒尺寸小于20μm,H62黄铜带直接冲制时冲裂,冲裂位置集中出现在轧制方向0°和90°处,说明材料组织的方向性较强。退火温度在520℃~550℃时,晶粒平均尺寸为20μm~65μm,H62黄铜带直接冲制时,冲制品表面及边部良好,冲制适用性良好。退火温度超过560℃时,H62黄铜带组织晶粒粗大,部分晶粒尺寸超过100μm,直接冲制时,冲制品表面粗糙,出现“橘皮”现象,α相晶粒平均尺寸变大,晶粒出现二次结晶,晶粒长大且不均匀,材料组织协调变形一致性变差。

由此可见,H62黄铜带冲制性能并不是退火温度越高越好,想要得到良好的冲制性能,需要将退火温度控制在合适的范围内,并控制适宜的晶粒尺寸,保证材料塑性。

3 结论

(1)餐饮用H62材料的冲制适用性与退火温度有关,退火温度过低,冲制时出现裂口现象;温度过高,冲制时会出现“橘皮”现象。生产此类产品时,需要将退火温度控制在520℃~550℃的范围内。

(2)餐饮用H62材料制备应控制合金中适宜的α相晶粒尺寸,α相晶粒平均尺寸在20μm~65μm之间,可以满足冲制适用性。