工艺参数对6005A合金力学性能及粗晶层的影响

2021-10-20李宏常王云海

郑 磊,姜 珊,李宏常,王 俊,王云海

(辽宁忠旺集团有限公司 忠旺研究院,辽宁 辽阳 111003)

随着汽车轻量化的发展,铝合金在生产生活中起着不可或缺的作用。6xxx系铝合金具有中等强度、可焊性和耐腐蚀优良的特点,特别是其良好的挤压性能,使其作为车辆型材得到广泛的应用[1,2]。为了研究6xxx系车辆铝型材不同淬火强度对组织与性能的影响,选取6xxx系铝合金中常用的6005A合金进行试验。选取在线淬火6005A试样,分析入淬火区温度和挤压速度对组织及性能的影响及趋势,为我厂提供严谨可靠的试验数据,以便满足不同客户的需求。

1 试验材料和方法

1.1 试验材料

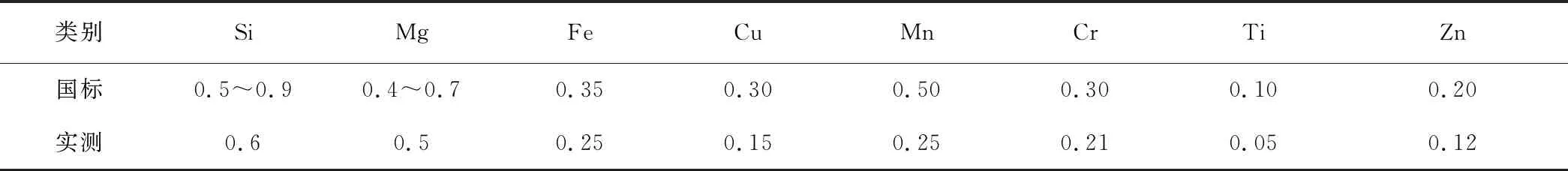

本次试验选用壁厚为2mm空心矩形型材断面,所用合金成分见表1。

表1 6005A合金化学成分(质量分数,%)

1.2 试验方法

采用符合国标的6005A合金在2750T挤压机上生产,然后对试样进行人工时效175℃×8h。挤压工艺参数见表2。对时效后试样分别进行试验研究。采用AG-X100KN电子万能试验机,对型材力学性能进行检测。在各试样上切取30mm×30mm长的料样,进行抛光,再进行阳极覆膜,用酒精棉擦净后使用AXIO万能研究级倒置式材料显微镜观察高倍组织粗晶层厚度和最大晶粒尺寸,进一步分析入淬火区温度和挤压速度对粗晶层厚度的影响。

表2 挤压工艺参数

2 试验结果及分析

2.1 力学性能

图1为不同挤压工艺参数下型材的力学性能曲线,由图可知,其他工艺参数不变,挤压速度越小,抗拉强度和屈服强度越小,断后延伸率有小幅上升。当挤压速度不变时,入淬火区温度越低,抗拉强度和屈服强度也越小,断后延伸率略有提升。

图1 各试样力学性能曲线

由于挤压速度越小,进淬火区温度越低,且淬火冷却速度也越低,导致过饱和固溶体存在部分提前析出的现象,在时效过程中强化相析出减少,合金强度降低,塑性略有提升。当挤压速度不变时,入淬火区温度较高则表明合金中强化相Mg2Si固溶的较彻底,则时效后力学性能更高。相反地,入淬火区温度较低,则强化相不能完全固溶,同样的冷却装置,淬火冷却速度也相对较低,最终得到的过饱和固溶体浓度较低,从而合金强度较低。

2.2 高倍组织

2.2.1 挤压速度对粗晶层厚度的影响

1#~5#试样粗晶层厚度和最大晶粒尺寸见图2,不同挤压速度下型材的粗晶层厚度和最大晶粒面积曲线如图3所示。由图3可知,1#~5#挤压速度从3.4m/min降到2.6 m/min,粗晶层厚度从0.239 mm减小到0.136 mm,随着挤压速度的降低,粗晶层厚度明显减小;最大晶粒面积变化不明显,存在一定波动。

图2 不同挤压速度下型材的皮质层晶粒度图片

图3 不同挤压速度下型材粗晶层厚度和最大晶粒面积曲线

挤压速度越快,使金属受到剪切变形越剧烈,剧烈的剪切变形加速第二相粒子MnAl6和Mg2Si的析出,加速Mn粒子脱溶,使再结晶温度下降,易于再结晶和晶粒聚集长大,形成粗晶层。材料的应变速率越高,亚晶粒周边的位错密度随之提高,材料的变形储能也就越高[3-7]。变形储能是再结晶驱动力,变形储能越高,容易发生再结晶,再结晶的晶粒异常长大便形成粗晶组织。因此挤压速度越高,粗晶组织越易生成,粗晶层厚度越大。

2.2.2 入淬火区温度对粗晶层厚度的影响

6#~10#试样粗晶层厚度和最大晶粒尺寸见图4,不同入淬温度下型材粗晶层深度和最大晶粒面积曲线如图5所示。由图5可知,6#~10#的入淬火区温度从510℃降到490℃,粗晶层厚度从0.477mm减小到0.191mm,随着入淬火区温度的降低,晶界上的非平衡相更难溶入基体,第二相粒子增多抑制再结晶,粗晶层厚度及最大晶粒面积均呈减小趋势。入淬火区温度降低可以显著的减小大角度亚晶晶界迁移的迁移速度,进而减小粗晶的形成速度,故由此生成的粗晶层越小[8-10]。

图4 不同入淬温度下型材皮质层晶粒度图片

图5 不同入淬温度下型材粗晶层深度和最大晶粒面积曲线

3 结论

在实际生产中,为了控制在线淬火6005A合金的粗晶层厚度,可从挤压速度和入淬火区温度两方面着手,同时结合产品的力学性能要求进行调控,本文得出主要结论如下:

(1)其他工艺参数不变,挤压速度越小,合金的抗拉强度和屈服强度越小,断后延伸率有小幅上升;

(2)当挤压速度不变时,入淬火区温度越低,抗拉强度和屈服强度越小,断后延伸率略有提升;

(3)其他工艺参数不变,随着挤压速度降低,合金粗晶层厚度明显减小,最大晶粒面积变化不明显,存在一定波动;

(4)当挤压速度不变时,随着入淬火区温度降低,粗晶层厚度及最大晶粒面积均呈减小趋势;

(5)对粗晶层厚度要求较高的在线淬火6005A合金,可降低挤压速度,在保证合金强度的基础上,适当调控入淬火区温度,避免较高的入淬温度。