填料对硫磺混凝土抗压强度的影响

2021-10-19林文伟李群杰欧阳东

林文伟,费 帆,李群杰,欧阳东

(暨南大学力学与建筑工程学院,广州 510632)

0 引 言

硫磺混凝土是由改性硫磺、矿物填料和骨料组成的新型热塑性建材,与传统的水泥混凝土相比,具有更好的耐酸、盐侵蚀性,更好的抗渗性以及特有的可持续利用特性[1-2]。由于粘结剂为单一的硫磺,硫磺混凝土的制备不需要水参与,也不需要特殊的养护条件,凝结硬化速度快,常温放置数小时可拆模,放置一天可接近试样最终强度[3]。目前硫磺在建筑工程中主要应用于浇筑临时支座[4],还有用于修补桩头[5]、轨道铺设[6]等。临时支座的应用较为成熟,在大部分连续梁桥施工时,将电阻丝预埋在硫磺砂浆支座内,只需要通电即可达到快速拆除的效果,节省人力和时间。有学者将硫磺混凝土应用于太空原位建筑材料的开发研究,通过对硫磺改性使硫磺混凝土高强高性能化,以适应太空恶劣的环境[7-8],通过模拟太空环境测试其耐久性,利用模拟的月壤制备硫磺胶砂试样,并对其进行其力学性能测试,以探究太空原位生产和利用的可行性[9-13]。有研究表明,火星环境更适合应用硫磺混凝土[14],而月球上的真空环境会使硫磺慢速升华,地聚合物混凝土被认为是更合适的月球混凝土[15-17]。除了太空材料方面,硫磺也被用于放射性固废的固化研究[18-19]。为了更进一步应用这种新型材料,提升其力学性能和耐久性能是必要的。

在硫磺混凝土的硬化过程中,硫磺从液态转化为晶体,会导致其体积缩减。在室温下,硫磺稳定存在的晶系为正交硫(Sα),具有12%体积收缩率。而硬化时新拌浆体的温度分布不均,导致硫磺收缩孔分布不均匀,同时产生较大的收缩应力,严重降低了硫磺混凝土的力学性能[20]。目前,对硫磺进行改性是降低其体积收缩率较为有效的方法,改性剂可以抑制硫磺晶体的转化,使液硫稳定转化为单斜硫晶体(Sβ),具有更小的体积收缩率(7%)[21]。目前常用的改性剂有双环戊二烯(DCPD)和苯乙烯(Styrene),其中DCPD对硫结晶过程具有最稳定、最显著的抑制作用,使硫磺结晶为Sβ,而不向稳定的Sα继续转化[22-23]。然而,改性硫磺7%的体积收缩率也会引起硫磺混凝土各方面性能下降。除了改性方法,用一定体积的填料替代硫磺也能有效减少硫磺混凝土硬化后形成孔洞的数量和体积,从而提高基体的密实度。一方面,硫磺的总体积因填料的掺入而减小,使得整体的收缩体积有所减小。另一方面,有研究表明,填料在硫磺基质中主要表现为晶核效应,即填料颗粒成为单斜硫晶体生长的形核[24-25]。水泥、粉煤灰、矿渣、硅灰为当前常用填料,对硫磺混凝土的性能有不同的影响[18,26-27],例如,粉煤灰的掺入显著改善了新拌硫磺混凝土浆体的工作性,水泥和矿渣的掺入可以提高其抗压强度,而硅灰等微颗粒填料却没有达到同样的效果,甚至严重降低了新拌混凝土的和易性[28-29]。

然而,当前对填料的探究尚不充分。填料的种类和掺量都对硫磺混凝土的力学性能有一定程度的影响,但目前对于不同种类填料对比的探究仍未有较系统的报道,对于填料是否通过化学或物理方式与硫磺基质粘结也未有深入的探究。由于硫磺本身强度不高,加入合适种类和掺量的填料是制备高强乃至超高强硫磺混凝土的关键所在。本文对几种填料在硫磺混凝土中的增强效果进行了对比研究,使用不同种类的填料包括粉煤灰、水泥、矿渣制备了硫磺混凝土试样,并对其进行单轴抗压强度试验。为了研究填料与硫磺的粘结方式,利用X射线衍射(XRD)分析填料与硫磺混合物的物相,研究粘结界面是否有新物相形成,同时利用扫描电镜(SEM)观察填料与硫磺混合物的微观形貌,以及填料在硫磺包裹下的界面。

1 实 验

1.1 原材料

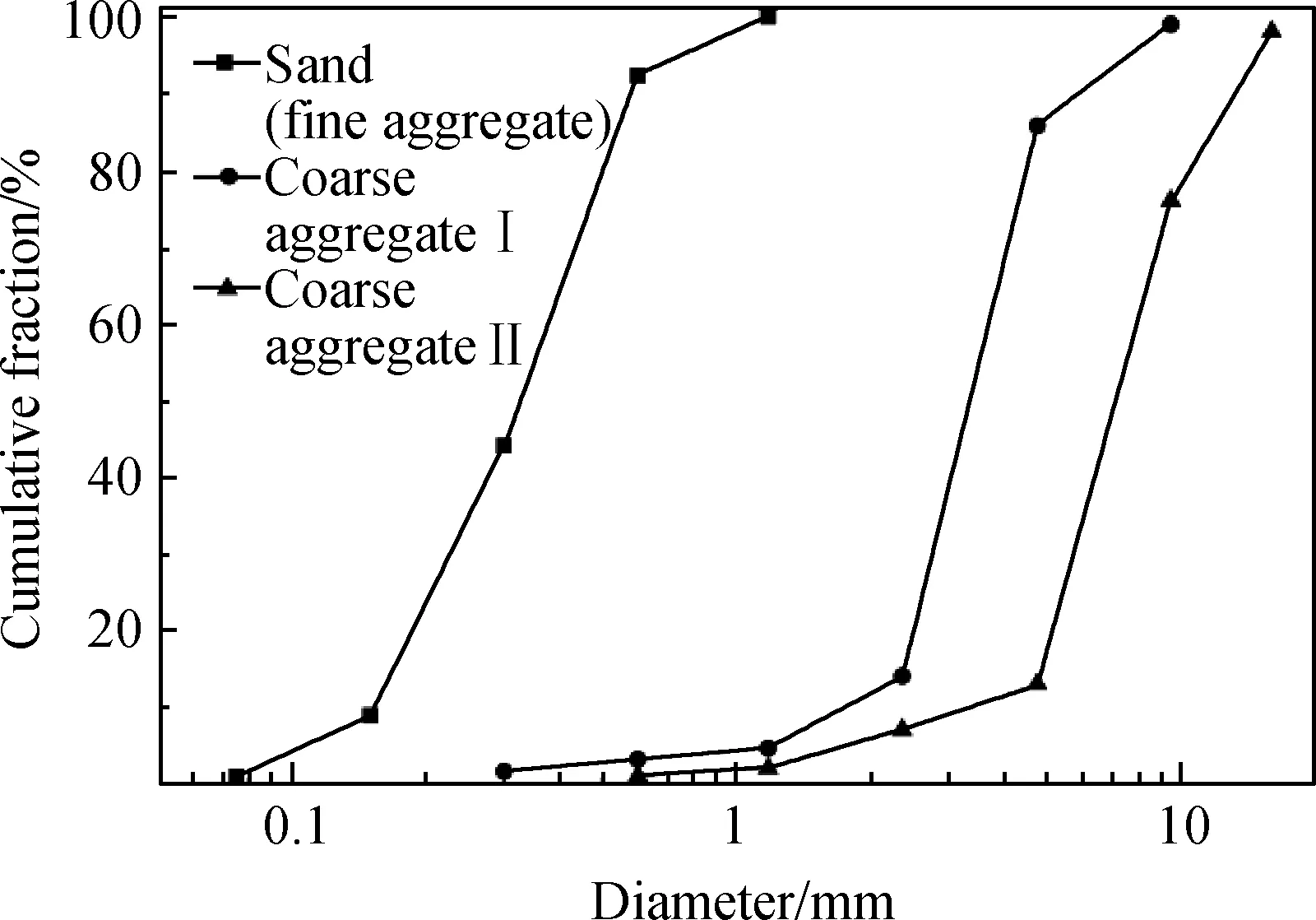

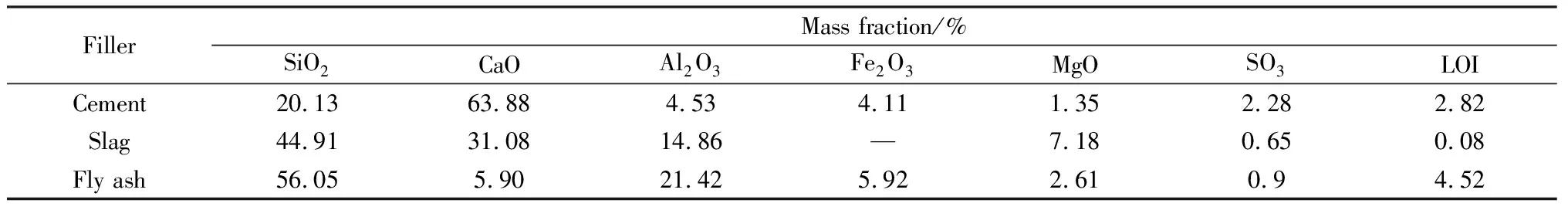

硫磺混凝土的组成材料包括:硫磺、改性剂、填料、骨料。其中,硫磺采用遵义金山化工厂生产的纯度99.9%(质量分数)硫磺粉;改性剂使用罗恩试剂97%质量浓度的双环戊二烯(DCPD),常温下为透明固体;改性硫磺由硫磺与3%(硫磺质量)的DCPD改性剂在140 ℃恒定温度下反应2 h后得到。填料包括粉煤灰、水泥、高炉矿渣。分别采用广州江南混凝土站提供的II级粉煤灰;珠江水泥有限公司生产的金羊牌P·II 42.5R水泥;昆山德固新型建材科技有限公司提供的S115级矿粉。三种填料的化学成分列于表1。细骨料选用珠江河砂,使用前过2.36 mm筛,级配如图1所示;粗骨料选用两种粒径的花岗岩碎石,级配如图1所示。

图1 骨料的级配(累计筛余)Fig.1 Gradation of aggregate (cumulative fraction)

表1 填料主要化学组成Table 1 Main chemical composition of fillers

1.2 硫磺混凝土试样的制备

按照指南ACI 548.2R-93[30]制备边长70.7 mm的硫磺混凝土立方体试样,部分工序经过优化,具体过程如下:预先将填料与细骨料混合干拌,使填料充分分散。待硫磺粉融化后,加入DCPD性剂,在140 ℃恒温箱内放置,反应2 h。同时将其他组分材料以及搅拌用的容器、模具一同置于恒温箱内预热。改性完成后,将预热的填料、砂子混合物加入改性硫中搅拌30 s,然后将粗骨料加入搅拌60 s,放回恒温箱中保温20 min,如图2所示,最后取出并浇筑于预热的立方体模具。

图2 硫磺混凝土制备方法Fig.2 Preparation method of sulfur concrete

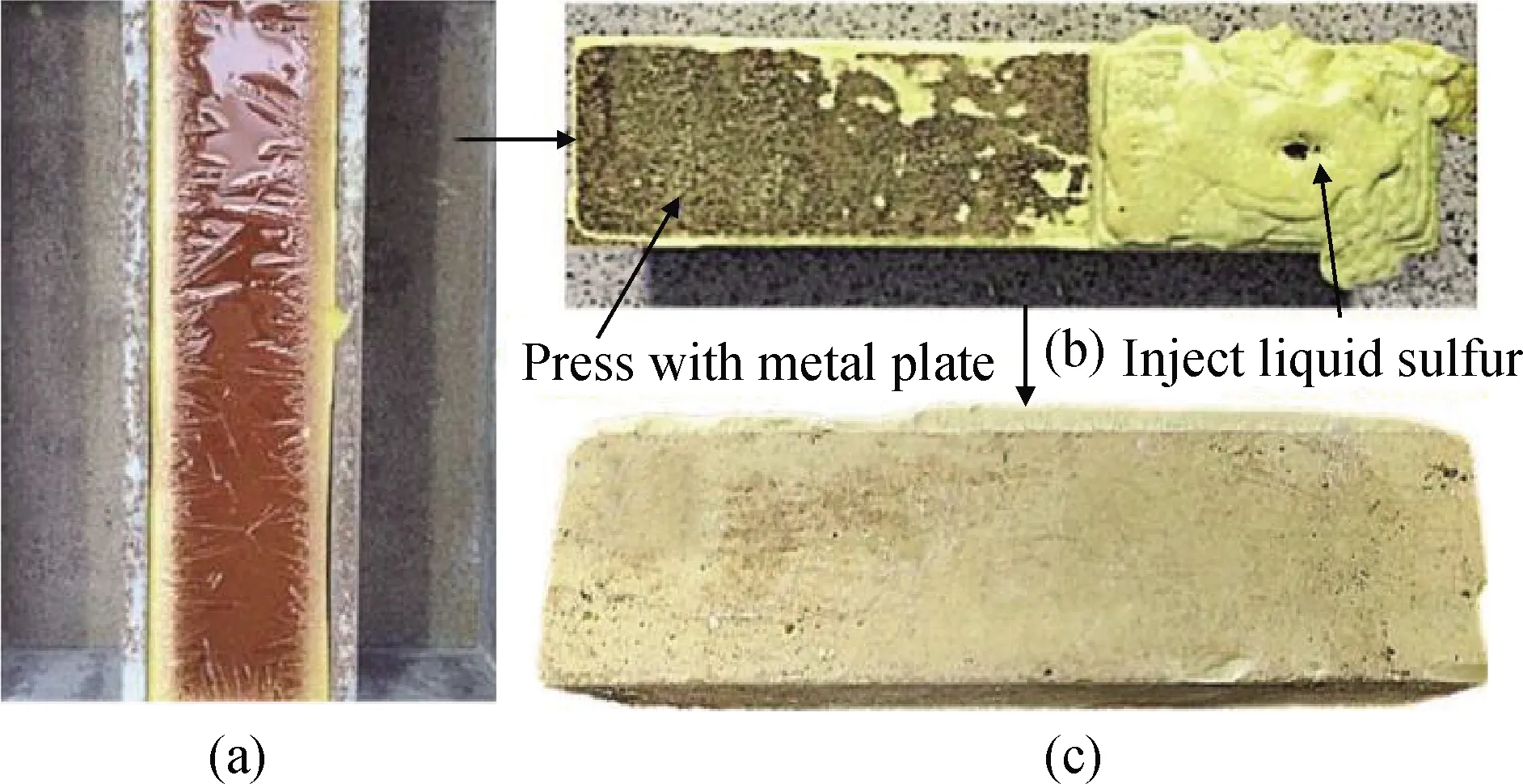

纯硫磺试样的制备采用以下工艺(见图3):将液态硫磺倒入预热的模具中,模具末端用覆盖约2/3表面的铁板压实;然后向孔内连续注入液态硫磺,填充收缩部分。图3(c)所示为铸造后的完整样品,只需将上部突出部分切除即可获得标准尺寸的纯硫磺样品。

图3 纯硫磺试样的制备方法Fig.3 Preparation process of pure sulfur sample

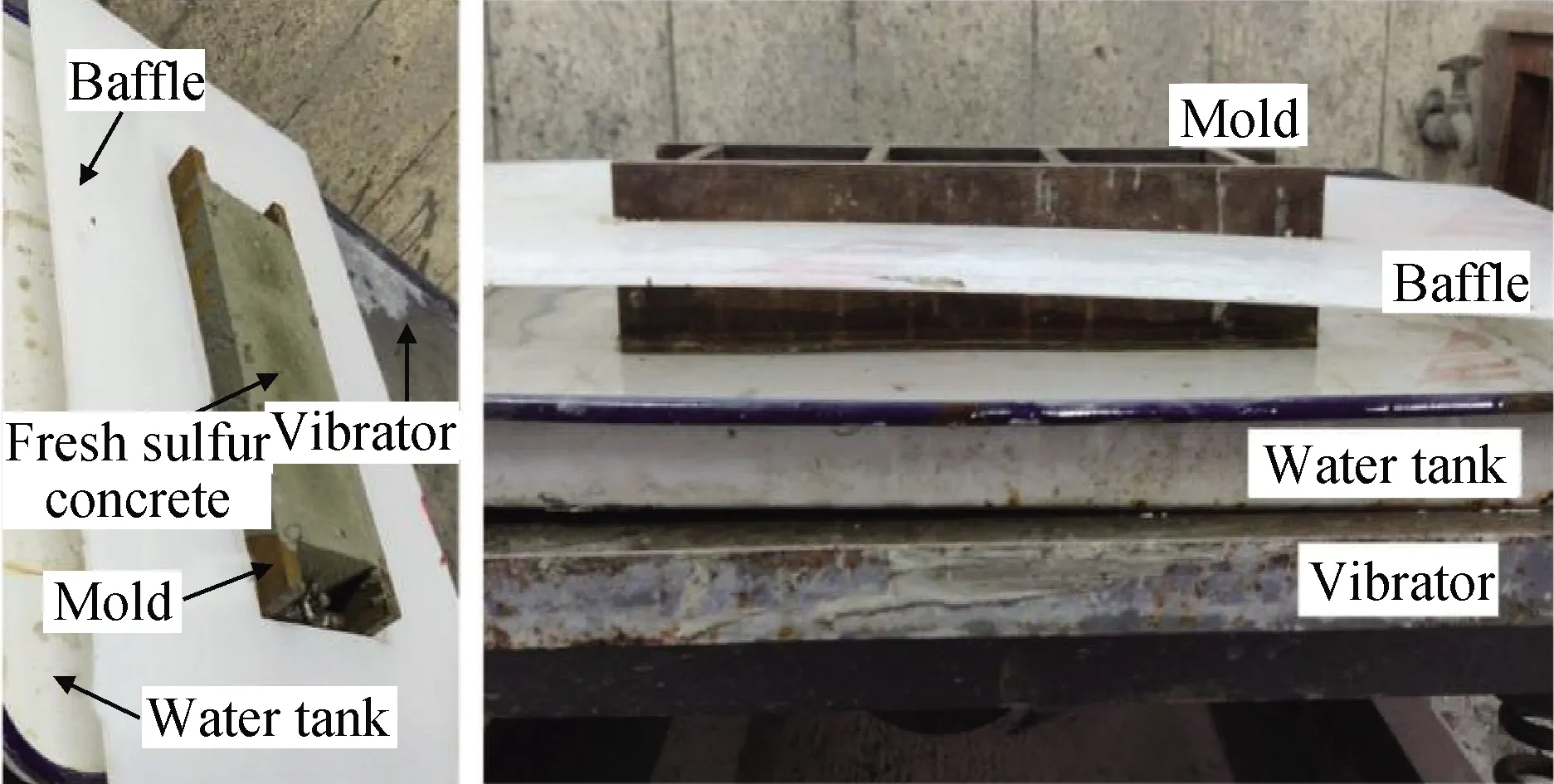

试样振捣时使用优化的常温水浴振捣方法,具体操作为:先直接振捣30 s,然后将装有模具1/4高度常温水的水槽置于振捣台上,再将预振捣后装有新拌硫磺混凝土的模具置于该水槽内,振捣约90 s直至新拌浆体上部硬化。振捣时建议在模具表面放置挡板,防止振捣时水花飞溅至新拌物表面。具体的实施方法如图4所示。最后移出水槽,在常温下冷却6 h,拆除模具,再置于常温下硬化3 d。

图4 常温水浴振捣成型方法Fig.4 Vibrating molding method with normal water bath

1.3 硫磺混凝土配合比设计

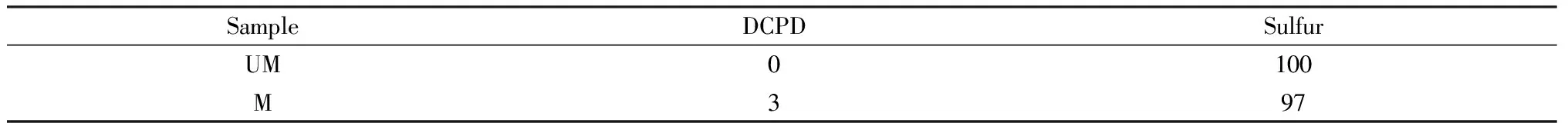

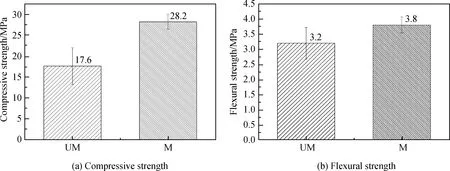

为检验硫磺被良好改性,对制备的改性硫磺试块进行力学性能测试。配比如表2所示,UM组为纯硫磺试样,不加入改性剂;M组为97%硫磺和3%DCPD的改性硫磺试样。

表2 纯硫磺及改性硫磺试样的配比(质量分数)Table 2 Proportion of pure sulfur and modified sulfur samples (mass fraction) /%

制备掺有不同种类填料和掺量的硫磺混凝土配比如表3所示。其中,O组为不掺入填料的空白组。F1~F4、P1~P4、S1~S4组分别使用粉煤灰(FA)、水泥(PC)和矿渣(SL)作为填料。填料的掺量根据硫磺与填料的质量比(sulfur/filler, S/F)衡量,分别为1.1、1.0、0.9、0.8。各组骨料用量固定为73.4%(质量分数),砂率固定为0.34。另外,为测试优化的成型方法对硫磺混凝土抗压性能的影响,按表3中F1~F4的配比,分别用优化成型方法和普通成型方法(普通成型方法为直接置于振捣台上振捣,然后在常温下固化)制备硫磺混凝土试样进行抗压强度测试。

表3 不同填料种类与掺量的硫磺混凝土配比Table 3 Mixing proportion of sulfur concrete with different types and amounts of fillers

1.4 测试方法

按表2配比制备40 mm×40 mm×160 mm 标准尺寸的硫磺试样,使用KZY-500水泥砂浆抗折试验机和NYL-300水泥砂浆抗压强度试验机测试抗压强度和抗折强度,试验设备如图5所示。按表3配比制备边长70.7 mm的立方体试样,使用WEY-3000微机液压试验机测试抗压强度。

图5 单轴抗压试验与抗折试验设备Fig.5 Equipments of compressive strength test and flexural strength test

按硫磺与填料比为1.0制备边长20 mm的立方体试样,于常温下硬化3 d,使用胶砂抗压强度试验机将其压碎,取碎块置于密封的玻璃瓶中备用。以同样的方法制得改性硫磺碎块备用。使用Brook D8 Advance双径粉末X射线衍射仪(德国卡尔斯鲁厄)和40 kV、40 mA铜辐射源对填料与硫磺的混合物进行XRD表征,用Jade 6.5进行物相分析。使用飞纳台式场发射电镜(Phenom Pharos)观察硫磺改性后的微观形貌,以及填料硫磺混合物的微观形貌。

2 结果与讨论

2.1 改性硫磺的力学性能

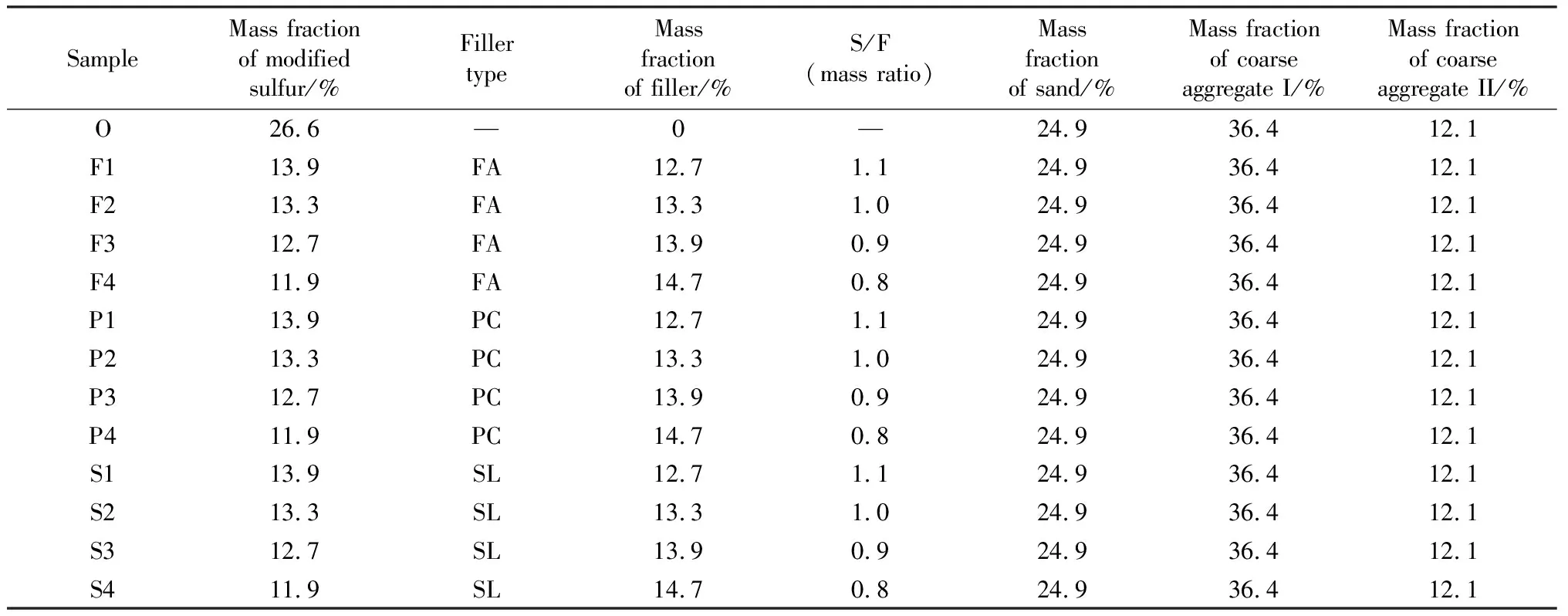

经过DCPD改性的硫磺(M)以及未改性硫磺(UM)试样的力学性能如图6所示。作为硫磺混凝土中唯一的粘结剂,硫磺自身的强度极大地决定了硫磺混凝土的力学性能。

图6 改性硫磺与纯硫磺试样的力学性能Fig.6 Mechanical properties of modified sulfur and pure sulfur samples

判断是否被改性的方法是观察微观形貌,正交硫晶体相对均匀且密实,而单斜硫晶体呈条状,存在明显的空隙[18,20-21,31]。图7为使用场发射电镜观测的图像,图7(a)中的形貌较为光滑平整,基质均匀密实,棱角分明,为正交晶体的特征;图7(b)中间出现密集且排布整齐的条状纹理,放大倍数观察,可以发现这些纹理为多个棒状或条状的硫晶体间形成沟壑,呈现单斜晶体的性质,由此可判断M组硫磺被良好改性。

图7 试样UM和试样M的SEM照片Fig.7 SEM images of orthorhombic crystal of UM and monoclinic crystal of M

对力学性能进行分析,未改性硫磺3 d的抗压强度仅为17.6 MPa,而经过DCPD改性的硫磺具有28.2 MPa抗压强度。不过两者的抗折强度均不高,改性前后分别为3.2 MPa 和3.8 MPa,这是硫磺本身脆性所导致的。此外,硫磺固化时体积有所收缩,产生收缩应力,导致基体更容易开裂。图8为M组试样进行抗折试验后的截面,中部的孔洞生长着密集的条状硫晶体,说明改性处理虽能提高硫磺的抗压强度,但不能完全去除硫磺收缩存在的影响。

图8 改性硫磺试样的断面Fig.8 Section of modified sulfur sample

2.2 水浴振捣成型的硫磺混凝土力学性能

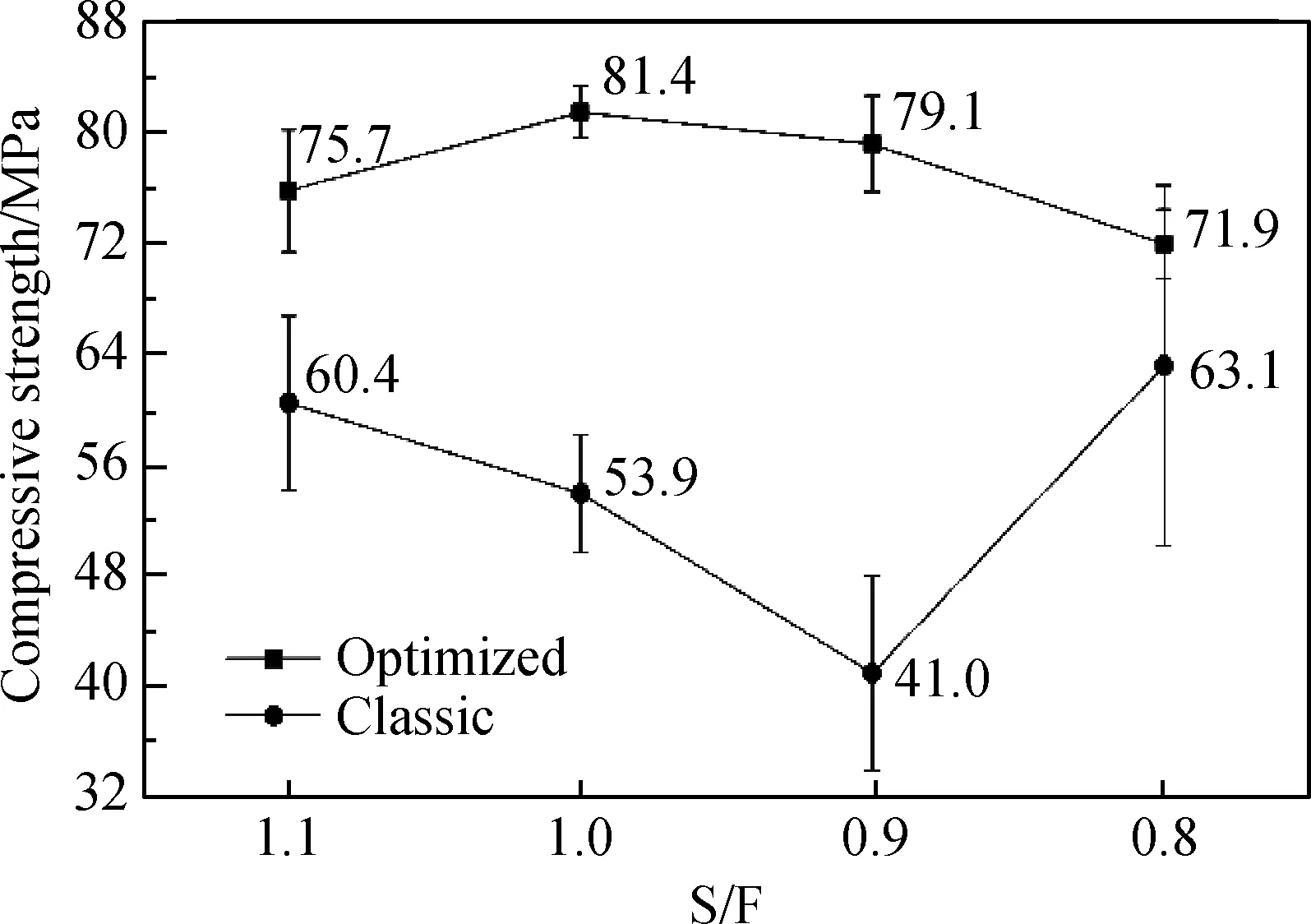

图9为使用两种成型方法制备的硫磺混凝土试样抗压强度。直接振捣成型在S/F为0.8时达到最高抗压强度(63.1 MPa)。采用水浴振捣方法试样整体强度有所提高,且在S/F为1.0时达到最高抗压强度(81.4 MPa),比普通方法提高30%。图9中误差线表明,水浴振捣成型方法制备的试样强度标准差更小,抗压性能更稳定。水浴振捣成型方法的原理是加速硫磺的结晶,并有方向性地引导硫磺的晶体生长,使试样内部孔洞数量减少。新拌硫磺混凝土浆体固化时,模具中心温度最高,冷却速度慢。而由于模具表面与环境接触,温度下降较快,使硫磺由试样边缘开始固化,最终导致收缩洞分布在试块的中央位置。通过简单的常温水浴使模具底板快速降温,硫磺优先在试样底部结晶,达到在加速结晶的同时起到引导结晶方向的效果。同时,振捣的作用使上部尚未硬化的新拌浆体不断填充到下部已形成的收缩孔内,从而达到减小收缩孔的效果。

图9 使用优化的成型方法所制备硫磺混凝土的抗压强度Fig.9 Compressive strengh for sulfur concrete prepared by optimized molding method

2.3 不同填料种类和掺量的硫磺混凝土力学性能

掺有不同掺量粉煤灰、水泥、矿渣的硫磺混凝土的抗压强度如图10所示,图中的结果均为计算后的平均值,误差线标注于折线图内。填料的掺量以硫磺与填料的质量比S/F反映,范围选取为0.8~1.1,这是因为当S/F小于0.8时,新拌硫磺混凝土工作性不良,各组分材料难以拌合均匀,并且在搅拌过程中容易固化;当S/F大于1.1时,硫磺体积较大,使得试样成型后的收缩体积增大,降低了硫磺混凝土的力学性能。

图10 不同填料掺量的硫磺混凝土抗压强度Fig.10 Compressive strength of sulfur concrete prepared with different amount of fillers

以粉煤灰为填料,随着填料掺量提高,硫磺混凝土的抗压强度呈先增后减的趋势,在S/F为1.0时达到峰值强度(81.4 MPa),在S/F分别为1.1、0.9、0.8时,抗压强度分别为75.7 MPa、79.1 MPa、71.9 MPa;以水泥为填料,随着填料掺量提高,硫磺混凝土的抗压强度也呈先增后减的趋势,在S/F为1.0时达到峰值强度(87.2 MPa),在S/F分别为1.1、0.9、0.8时,抗压强度分别为84.8 MPa、78.7 MPa、76.6 MPa;以矿渣为填料,随着填料掺量提高,硫磺混凝土的抗压强度也呈先增后减的趋势,但达到峰值强度时的S/F与前两者不同,S/F为0.9时达到峰值强度(78.2 MPa),在S/F分别为1.1、1.0、0.8时,抗压强度分别为70.0 MPa、75.6 MPa、73.9 MPa。掺入水泥填料所制备的硫磺混凝土抗压强度与近期国内外的研究相比具有较好的优势[24,29],也与费帆[7]在2017年所做的工作接近(抗压强度82 MPa)。而对照组O强度仅有48.6 MPa(未在图中标出),远低于掺有填料的强度。

填料替代了部分硫磺,因而硫磺收缩形成的孔洞数量和体积也有所减少,降低了硫磺基体内部的收缩应力。掺有水泥或其他两种填料的硫磺混凝土与不掺填料的硫磺混凝土相比,抗压强度均有较大提高。另外,填料的比表面积大,对液态硫磺具有一定的增稠作用,掺有填料的浆体塑性黏度使得在搅拌成型时砂子与碎石的分布能保持稳定。否则,粗细骨料在搅拌完成后缓慢沉入液硫底部,导致骨料在硫磺基体中分布不均。

填料具有增稠作用,过量添加会起负面作用,使新拌浆体的流动性骤降。最理想的状态是硫磺恰好包裹所有的颗粒,包括填料、砂子、粗骨料,该理想掺量类似图中抗压强度峰值所对应的填料掺量。当掺量超过该极值点以后,部分填料颗粒无法被硫磺覆盖,浆体的工作性也逐渐下降,如F4、P4、S4的试样,硫磺浆体稠度大,既增加了搅拌难度,也延长了浇筑以及振捣的时间,导致填料和骨料的不均匀分布,试样振捣不密实,抗压性能降低。

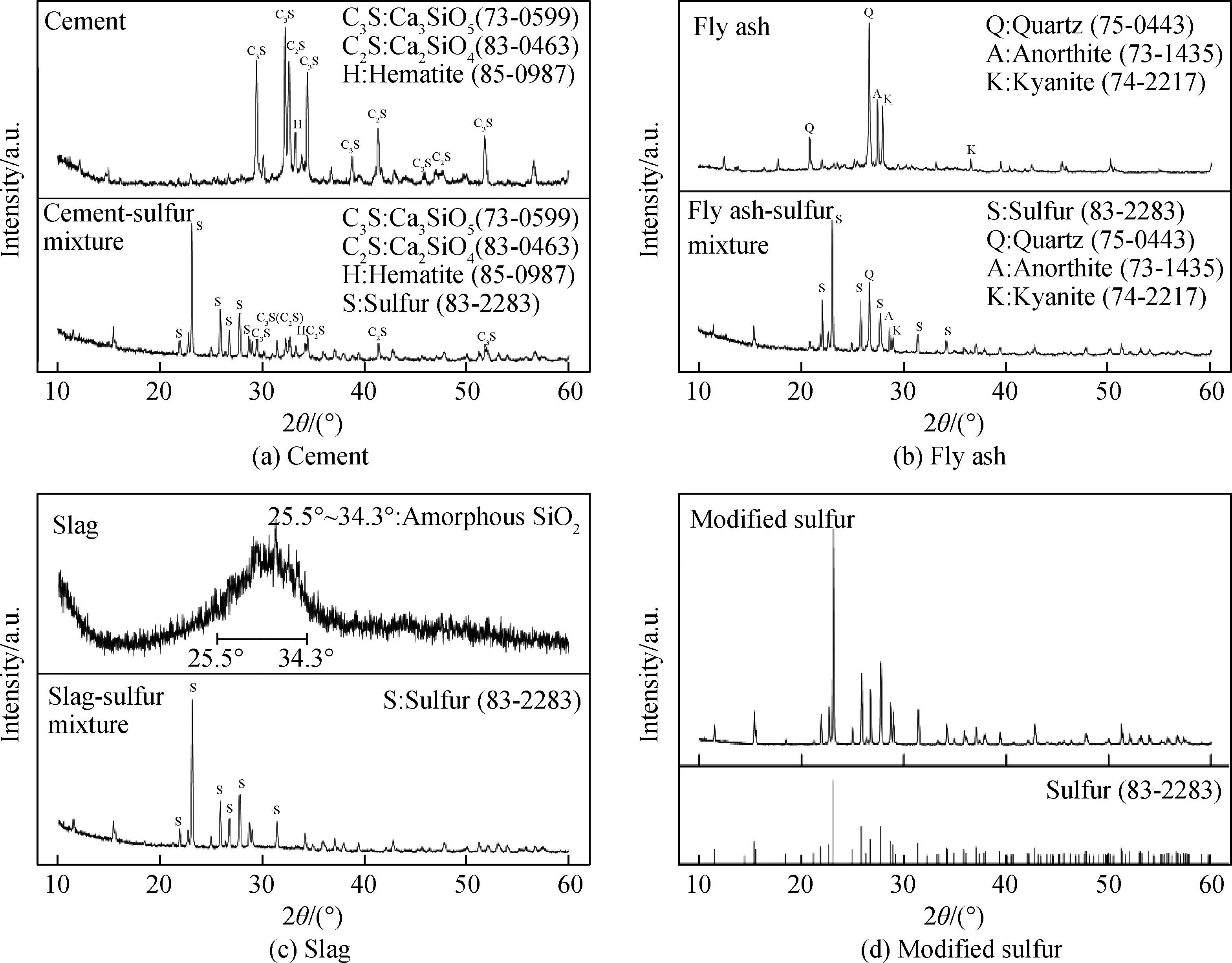

2.4 填料与硫磺混合物的物相分析

P2、F2、S2混合物的XRD谱如图11所示(试样不掺入骨料)。从图11(a)分析,水泥中的主要矿物为C3S(Ca3SiO5,ICSD PDF#73-0599)、C2S(Ca2SiO4,ICSD PDF#83-0463)。从图10(b)分析,粉煤灰中的主要矿物有SiO2(ICSD PDF#75-0443)、CaAl2Si2O8(ICSD PDF#73-1435)、Al2SiO5(ICSD PDF#74-2217)。矿渣主要为玻璃态,为钙、硅、铝、镁的硅酸盐玻璃体,在25.5°~34.3°处呈现为馒头峰。

图11 水泥、粉煤灰、矿渣、填料与硫磺混合物以及改性硫磺的XRD谱Fig.11 XRD patterns of cement, fly ash, slag, mixture of filler and sulfur, and modified sulfur

物相分析表明,P2的衍射图谱是水泥和改性硫磺图谱上衍射分峰的合并,并且混合物的图谱中没有出现新的衍射峰,F2、S2也是相同现象,反映了填料与硫磺混合前后的物相没有变化。三种混合物的图谱中结晶度最高的是改性硫晶体,2θ角为23.1°,并且混合后峰位基本没有偏移,硫晶胞大小无明显变化。混合后原填料中的物相衍射强度均有所下降,最明显的是S2样品的图谱,由于原料矿渣的图谱中非晶峰不明显,所以图11(c)中S2混合物的图谱与改性硫磺的衍射图几乎相同。同样,图11(b)显示,只有高结晶度石英的衍射峰来自原料粉煤灰,其余峰几乎由硫磺贡献。综合三种混合物的图谱,说明填料与硫磺在硬化过程中没有发生明显的化学反应,而是分布在硫磺基体中,被硫磺简单地包裹。但该过程中仍存在发生了反应但由于产物量太少或结晶度不高而无法通过图谱鉴别出来的可能,因此需要进一步通过扫描电镜对硫磺与填料混合物的粘结界面进行观察研究。

2.5 填料与硫磺混合物的微观表征

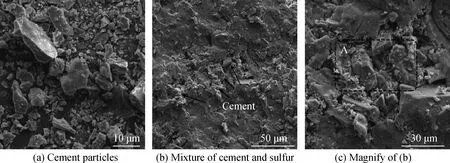

图12为水泥颗粒(a)和P2样品(b)、(c)的微观形貌。原料水泥颗粒为不规则多边形,粒度较为连续。与硫磺混合后,大部分水泥被硫磺覆盖,仅在图12(b)中发现裸露的水泥颗粒,放大后如图12(c)中A区域所示。A区域内颗粒间隙较小,分布密集,颗粒间具有一定的咬合,改性硫磺则以某种方式分离并部分附着在裸露颗粒的表面。图7中改性硫基质有明显的条状分布,带有一些孔以及连续的沟壑,而在掺有水泥的硫磺基质中这些孔隙能被很好填充。

图12 水泥颗粒及水泥与硫磺混合物的微观形貌Fig.12 Micromorphology of cement particles and mixture of cement and sulfur

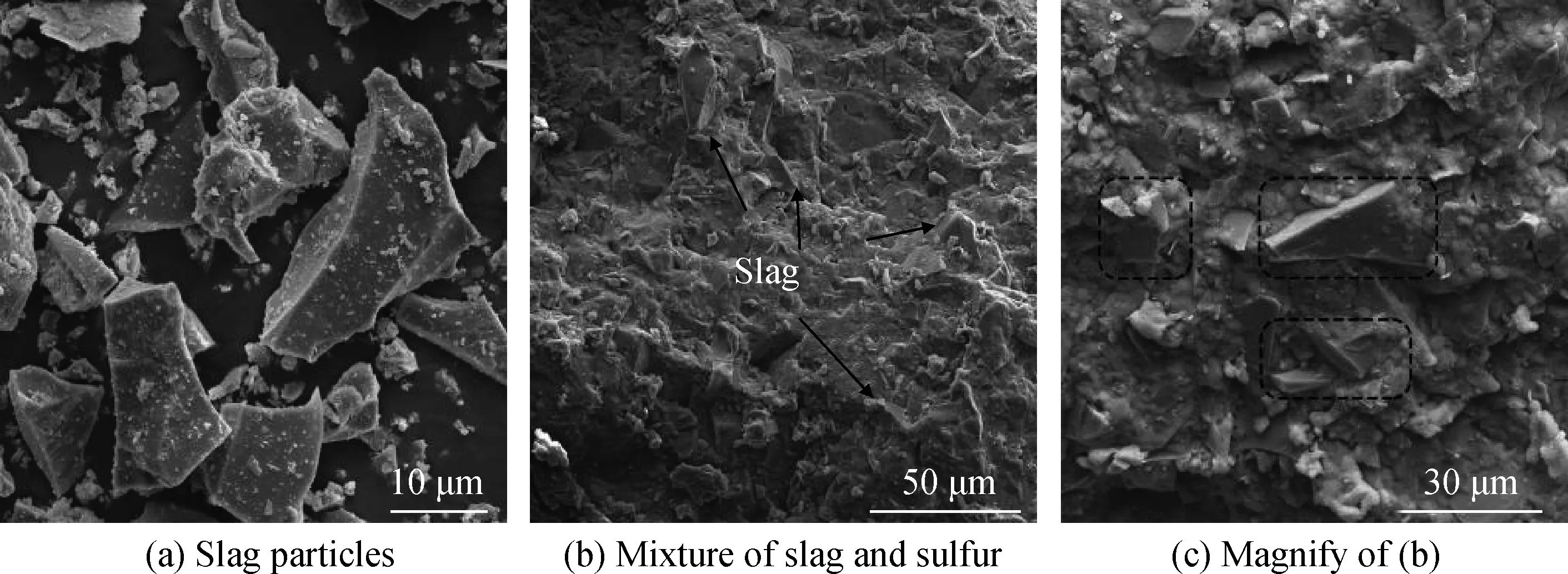

图13为矿渣(a)和S2样品(b)、(c)的微观形貌。矿渣与水泥颗粒形貌相似,为不规则多边形,少数颗粒稍大于水泥。图13(b)中可以观察到S2样品密实的硫磺基质,矿渣颗粒几乎完全被硫磺包裹,仅能隐约观察到少量被包裹的颗粒轮廓,与混合前的形貌相同,表面无明显的反应痕迹;矿渣颗粒在硫磺中的分布没有水泥密集,也没有发现颗粒间的咬合,但同样很好地填充了改性硫中的孔隙,得到了均匀密实的基体。

图13 矿渣颗粒及矿渣与硫磺混合物的微观形貌Fig.13 Micromorphology of slag particles and mixture of slag and sulfur

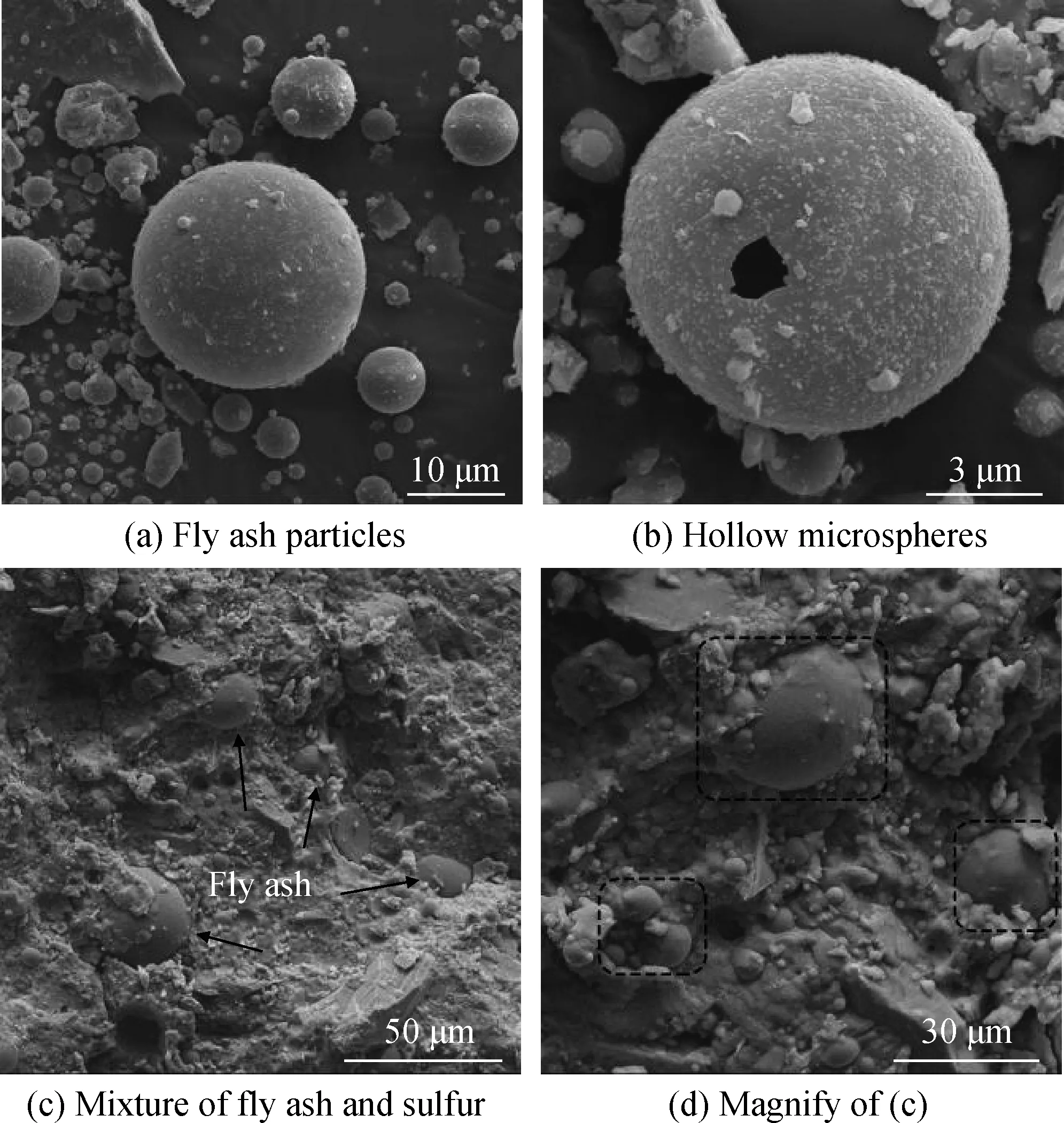

图14显示了粉煤灰(a)、(b)和F2样品(c)、(d)的微观形貌。粉煤灰主要含有玻璃状球形颗粒和少量的未燃尽的碳,其中,玻璃微珠包含少量空心珠或子母珠,图14(b)为粉煤灰原料中观察到的空心珠,这种颗粒相较于水泥与矿渣颗粒易碎,当基质受力时,空心珠极易开裂,使得裂纹贯穿而无法起到阻裂效果;未燃尽的碳则多以单体形式存在,常为海绵状和蜂窝状。在试样F2的扫描图像中,能观察到明显的被硫磺覆盖的粉煤灰球状颗粒,其形貌与混合前相同,无明显反应痕迹。另外,图像中观察到少量的微小孔隙,猜测是试样断面处有少量粉煤灰颗粒被拔出所形成的。

图14 粉煤灰颗粒及粉煤灰与硫磺混合物的微观形貌Fig.14 Micromorphology of fly ash particles and mixture of fly ash and sulfur

结合物相和微观形貌分析,可认为填料与硫磺以物理方式粘结,即填料颗粒被液硫简单的包裹固定。不发生水化的填料颗粒在硫磺的晶化过程中可能起到晶核作用,在硫磺的冷却和结晶过程中,填料颗粒作为硫磺晶体生长的核心,促进晶体转化的过程。液硫会向着填料颗粒的空间位点不断积聚和转化,使硫磺晶体向填料颗粒的四周生长、扩张,最后粘结成为均匀的基体[24]。

3 结 论

(1)水浴振捣成型方法加速了新拌硫磺混凝土浆体的硬化,通过振动将上部未硬化浆体不断填充到下部已硬化形成的孔洞中,进而减少了由于硫收缩而在试样中央产生的孔洞数量,提高了基体的密实度,最终抗压强度提高了30%,使力学性能更稳定。

(2)将水泥用作填料对硫磺混凝土抗压强度的提升优于粉煤灰和矿渣,随着水泥掺量的增加,抗压强度在硫磺与填料比为1.0时达到最大值(87.2 MPa)。XRD谱中没有发现新物相,且SEM观察到填料颗粒仅仅是被硫磺包裹,即填料与硫磺以物理方式粘结于硫磺基体中。