石灰粉一体化加工设备状态检测与故障维修系统

2021-10-19谢胜平

谢胜平

(瑞昌市江瑞冶金材料有限公司,江西 九江 332209)

石灰石是一种常见的非金属矿物[1]。中国拥有丰富的石灰石矿产资源,占世界总储量的一半以上。应用石灰石需先将其加工成石灰粉,而石灰粉加工技术较为复杂,需要动用大型、精细化的设备。石灰粉一体化加工设备在工作过程中需要不断对其运行状态进行检测,保证其能顺利完成石灰粉的加工。若加工过程中设备出现问题,将有可能造成难以挽回的损失,甚至威胁工作人员的生命安全。

对于石灰粉一体化加工设备状态检测与故障维修的研究,很多国家都非常重视,并取得了多样化的研究成果。Wu等[2]提出一种新的基于系统运行状态的方法,将检修优化问题归结为一个非线性优化问题,在考虑平均不可用度的同时节约成本,在有限时间内寻找最优的定期检修间隔,该系统在应用的过程中虽然降低了维护成本,但维修过程中增加了石灰粉的生产成本。Kim等[3]提出了一种对运行状态在线监测的基础设施系统优化方案,实例验证结果表明,基于POMDP框架构建的状态检测系统可降低维护成本,但是检测效率低。针对传统系统存在的不足,本文以某新型石灰粉一体化加工设备为例,该设备集给料、传送、混料、搅拌、研磨、筛分、存储等功能为一体,设计了一种新的石灰粉一体化加工设备状态检测与故障维修系统,以提高对其状态检测的准确性。

1 石灰粉一体化加工设备状态检测与故障维修系统设计

1.1 硬件设计

石灰粉一体化加工设备状态检测与故障维修系统的硬件构成包括电源模块、处理模块、传感器模块[4-5]。电源模块为系统运行提供电源;处理模块主要控制、协调各个模块的运行,保证各个模块正常进行数据处理、分析以及数据采集等工作。

1.1.1电源模块设计

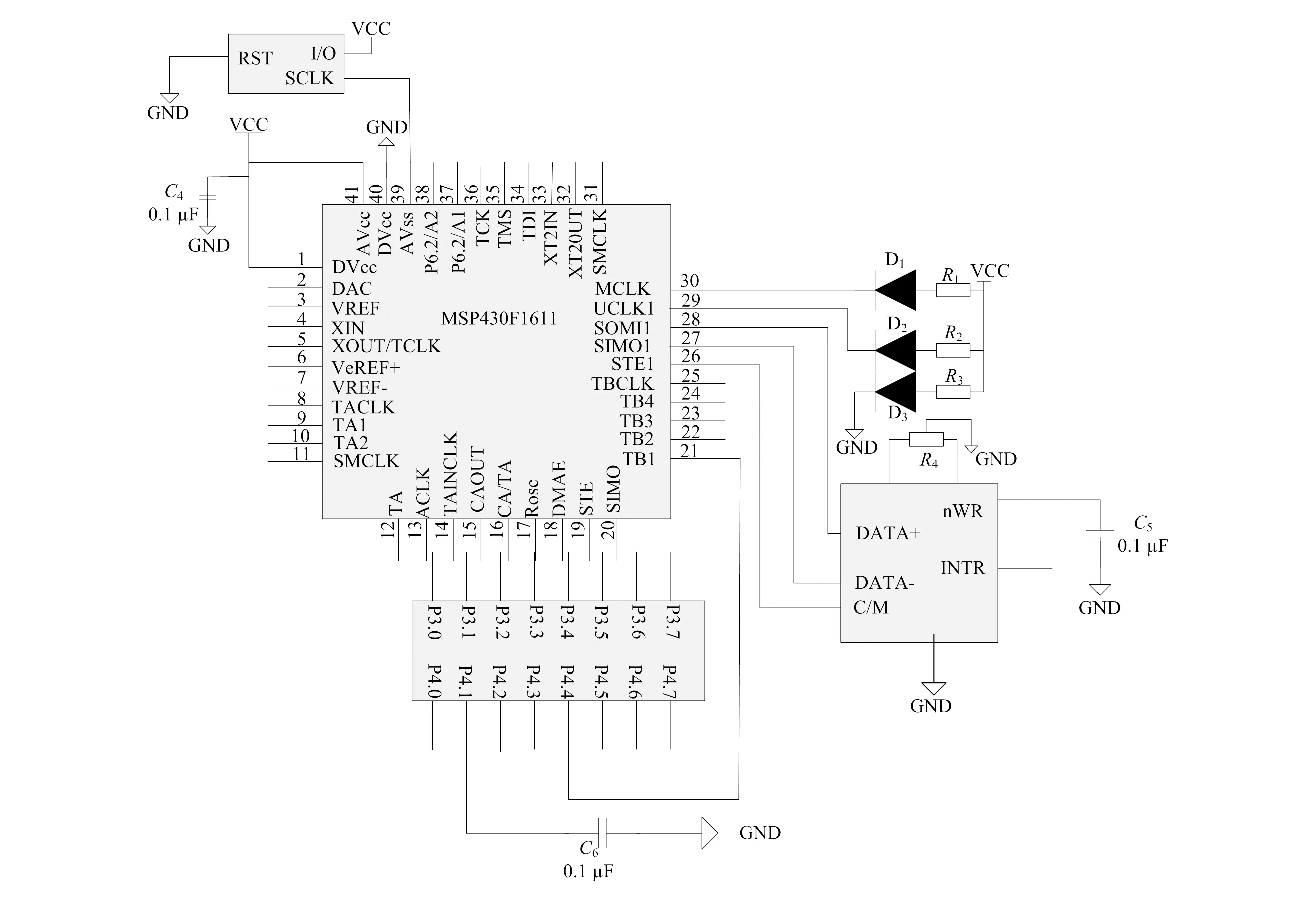

电源模块中应用了线性电源、数字技术以及模拟技术[6]。运用数字技术与模拟技术将线性电源通过磁珠隔离或相连,减少系统噪声功率与干扰纹波,降低系统各模块间的相互干扰,保障系统的高线性度与高精度[7]。电源模块电路如图1所示。

图1 电源模块电路

1.1.2处理模块设计

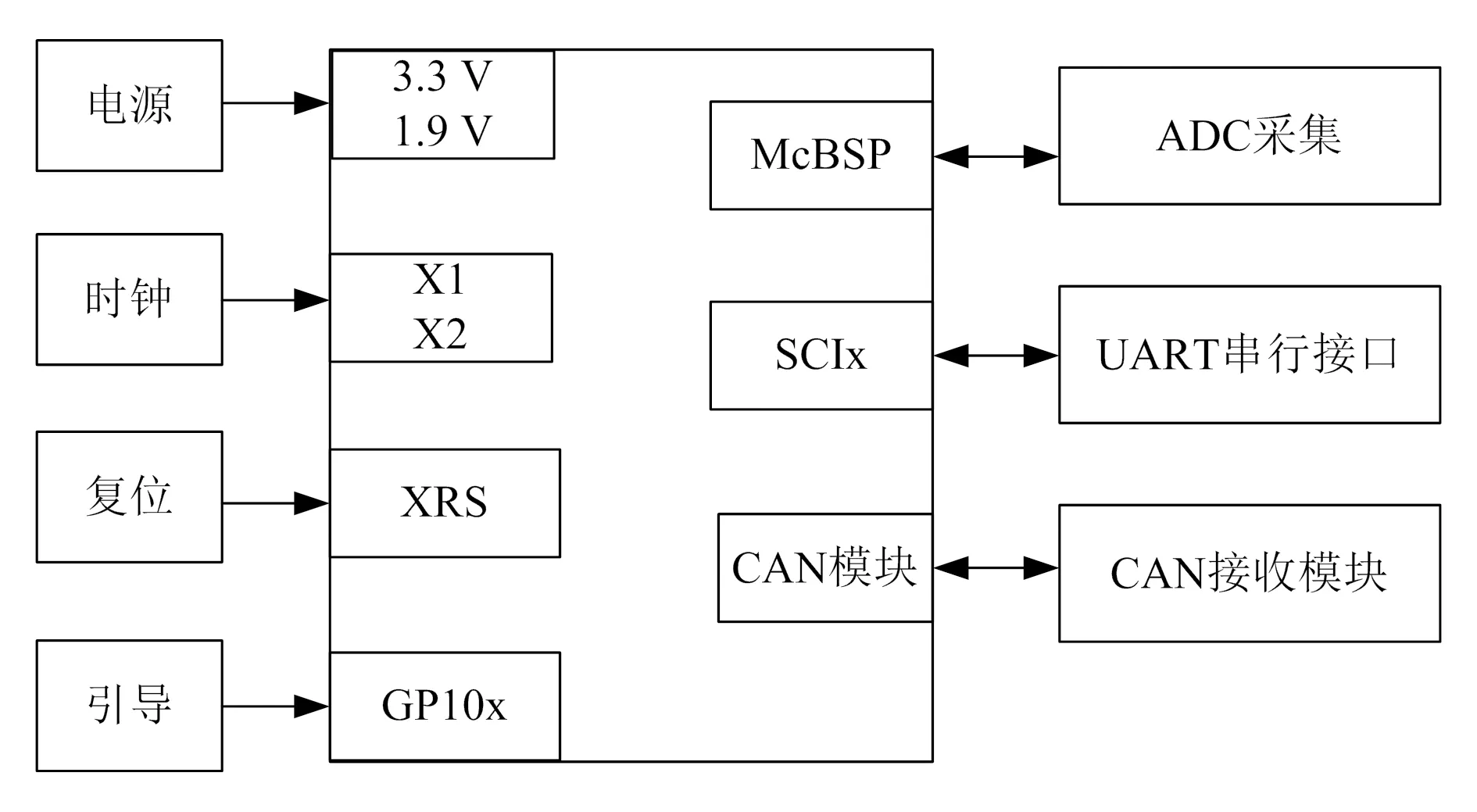

处理模块中微处理器的型号为STM32,该微处理器是系统整体的控制中心,主要负责对系统各模块进行协调管理,保证各个模块数据处理、分析以及数据采集等工作的正常进行[8]。STM32主要利用EEPROM进行数据存储,并通过旋钮、按键、LCD与用户进行交互,其与软件的通讯通过RS-232 接口实现[9]。

微处理器参数具体见表1。外围设备包括温度传感器、PWM、电机控制PWM、DMA等,振荡器类型为内部振荡器型,外壳/封装类型为49-LQFP。

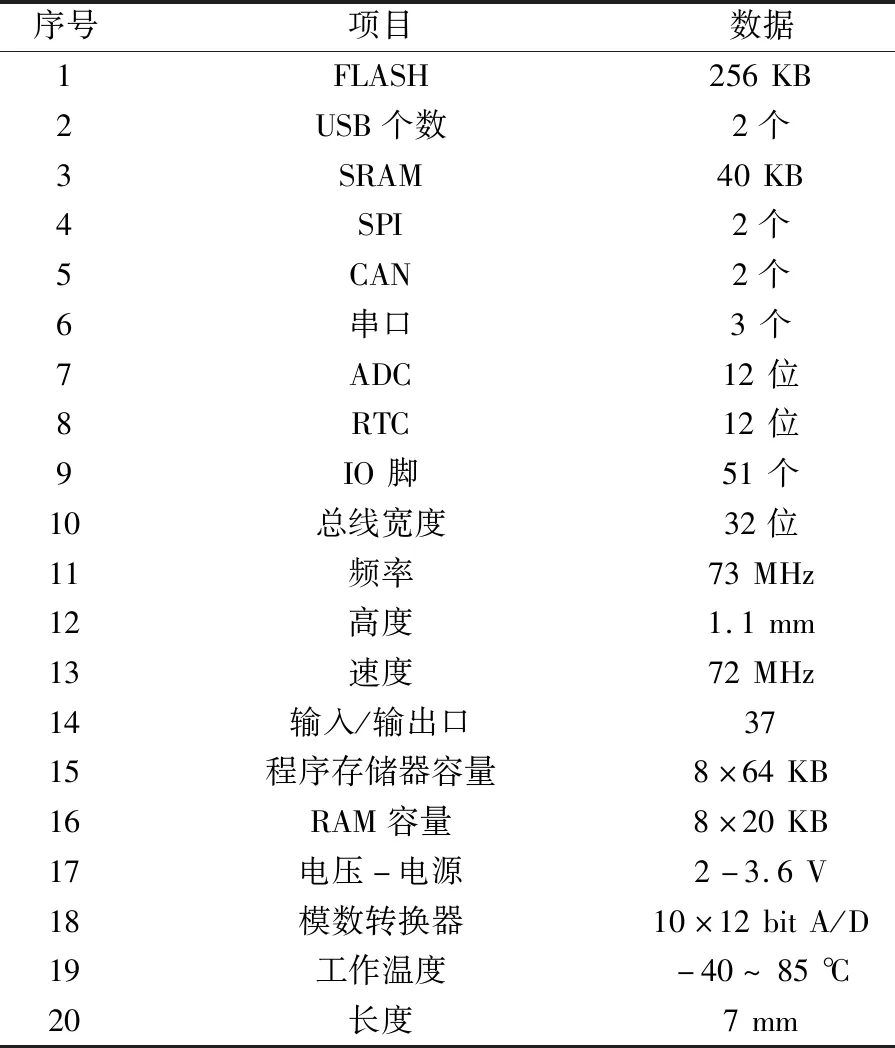

表1 微处理器参数

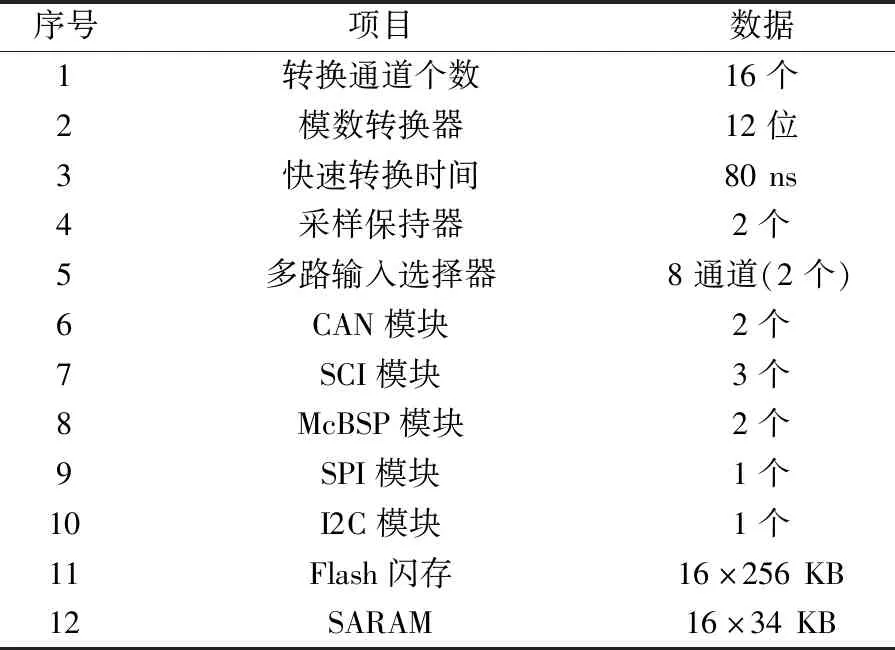

处理模块中的信号处理器选用DSP芯片,具体型号为TMS230F53382。该芯片控制系统框图如图2所示[10]。

图2 DSP芯片控制系统框图

TMS230F53382芯片为浮点CPU(32位),支持JTAG边界扫描,SARAM集成数据发送模块与串口,支持RS-485和RS-232协议,电源模式包括3种低功耗模式,其具体参数见表2[11]。

表2 TMS230F53382参数

1.1.3传感器模块设计

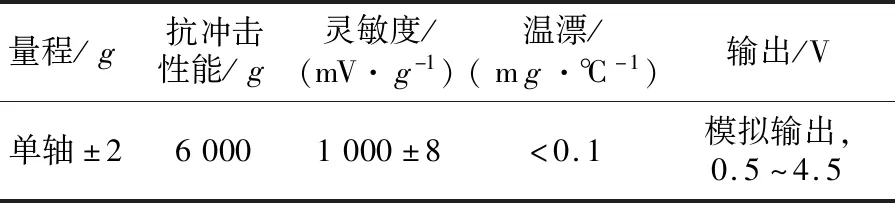

考虑到石灰粉一体化加工设备对灵敏度具有较高的要求,因此传感器选择VS9002.D振动传感器,该传感器具有响应频率高、电压输出信号强、励磁电流小以及精度高等优点[12],其技术指标见表3。

表3 振动传感器技术指标

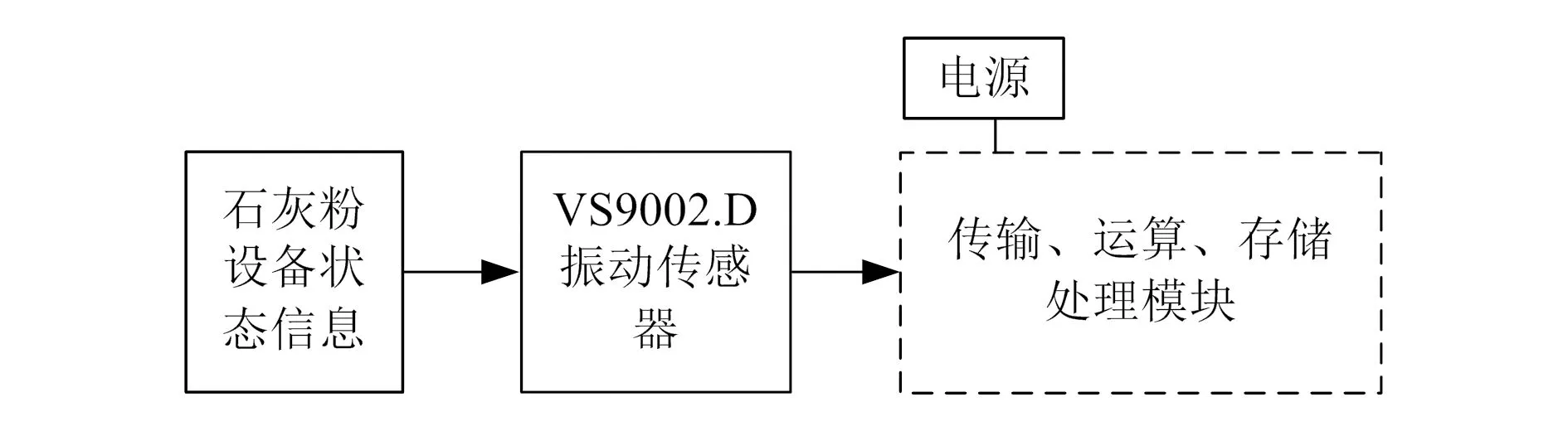

在此基础上,设计的石灰粉一体化加工设备状态检测与维修系统的硬件系统如图3所示。

图3 硬件系统框图

1.2 软件设计

在硬件系统的基础上进行人机交互设计,石灰粉一体化加工设备状态检测与维修系统的软件包括模糊故障诊断模块、状态检测与故障维修模块[13]。

1.2.1模糊故障诊断模块设计

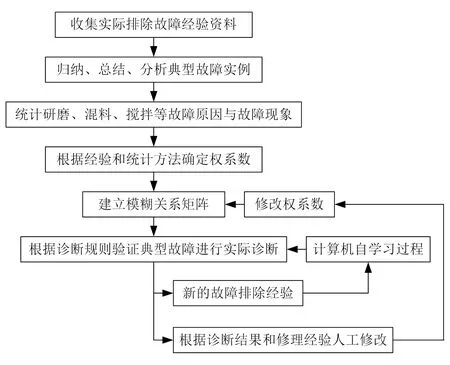

模糊故障诊断模块主要通过构建模糊关系矩阵对石灰粉一体化加工设备实施模糊故障诊断处理[14]。构建模糊关系矩阵的流程如图4所示[15]。

图4 构建模糊关系矩阵流程

模糊关系的逻辑推理规则主要分为两种,一种为“若A,则B”;另一种为“若A且B,则C”。本文采用第一种模糊逻辑规则,若不能正常运行,即为设备故障。在系统未运行时,将收集到的排除故障经验资料、典型的故障实例以及设备的故障原因与故障现象资料发送至状态检测与维修模块,让其对系统的运行状态进行检测,在遇到故障可进行维修。除此之外,本文的模糊故障诊断模块遇到新的故障问题时还可自动学习,对相关故障实例进行分析记忆,提升自身的故障分析性能。

1.2.2状态检测与维修模块设计

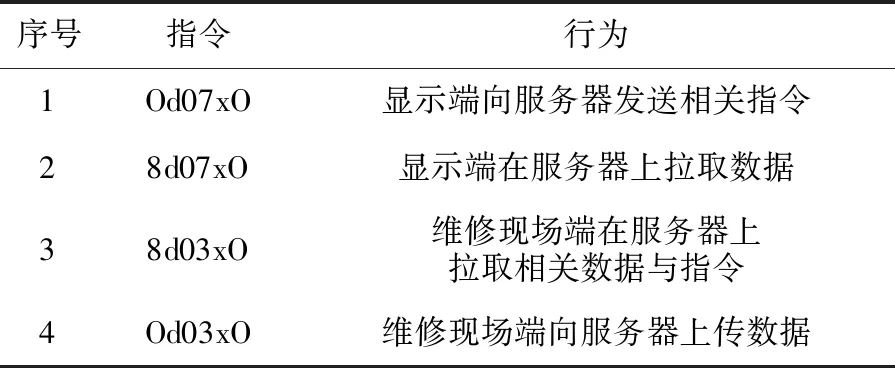

状态检测与维修模块主要实现石灰粉一体化加工设备的状态检测[16]。将模糊故障诊断结果输入状态检测与故障维修软件中,基于这些故障数据对石灰粉一体化加工设备实施状态检测[17]。当检测到故障时,通过状态检测与维修软件让服务器端、全景显示端与维修现场端进行信息交互,实现石灰粉一体化加工设备的故障维修[18]。行为交互中的具体指令见表4。

表4 行为交互指令

2 状态检测与维修实验

为验证石灰粉一体化加工设备状态检测与维修系统的有效性,设计如下实验。

2.1 实验设备

实验所用石灰粉一体化加工设备的型号为SD-2000,包括螺旋上料机、料仓、混料机、卧式搅拌机、加液雾化装置等,材质为316L不锈钢,容量为20 000 L,搅拌方式为双螺带搅拌,作业方式为循环作业。其设备结构如图5所示。

图5 SD-2000石灰粉一体化加工设备结构图

该设备的工艺流程为:原料地仓中的石灰石经过1#给料机、1#斗提机、1#皮带机送入半壁仓,再通过2#给料机将原料送到2#皮带机,经广义旋臼磨,破碎后的石灰石粉由2#斗提机从磨机底部提高送入1#、2#圆筒筛进行筛分,筛分后的成品直接落入圆筒筛下部成品仓存储,筛上大于3 mm的石灰石返回半壁仓与原料混合后再次进行破碎。

2.2 实验环境与方法

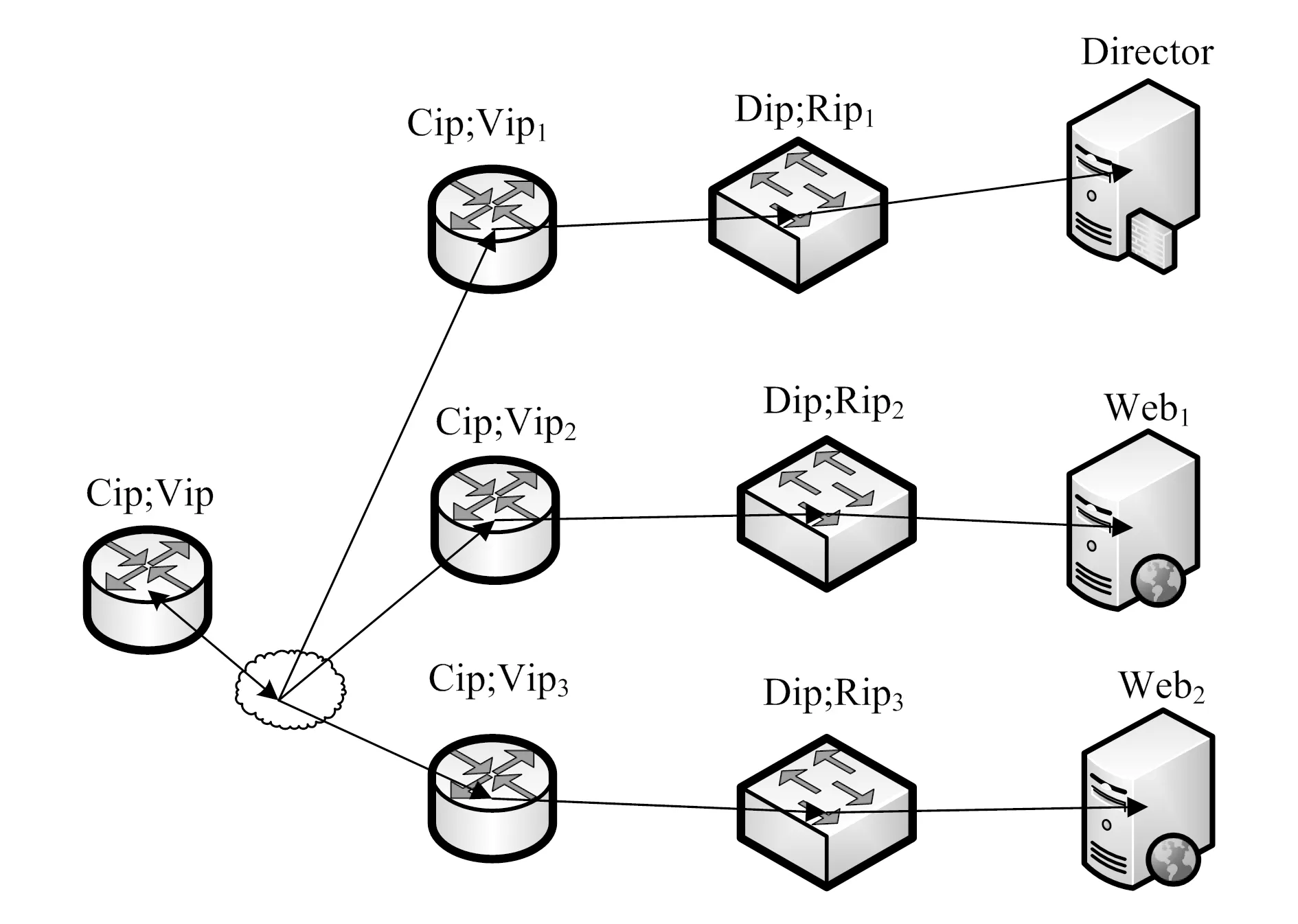

SD-2000石灰粉一体化加工设备工艺成熟、运行可靠、产品粒度范围广,但占地大、能耗高、生产环境噪声大,一旦发生故障,维修较困难。为验证本文状态检测与故障维修系统的性能,与文献[3]、[4]的系统进行对比实验,实验中的网络拓扑如图6所示。

图6 实验中的网络拓扑

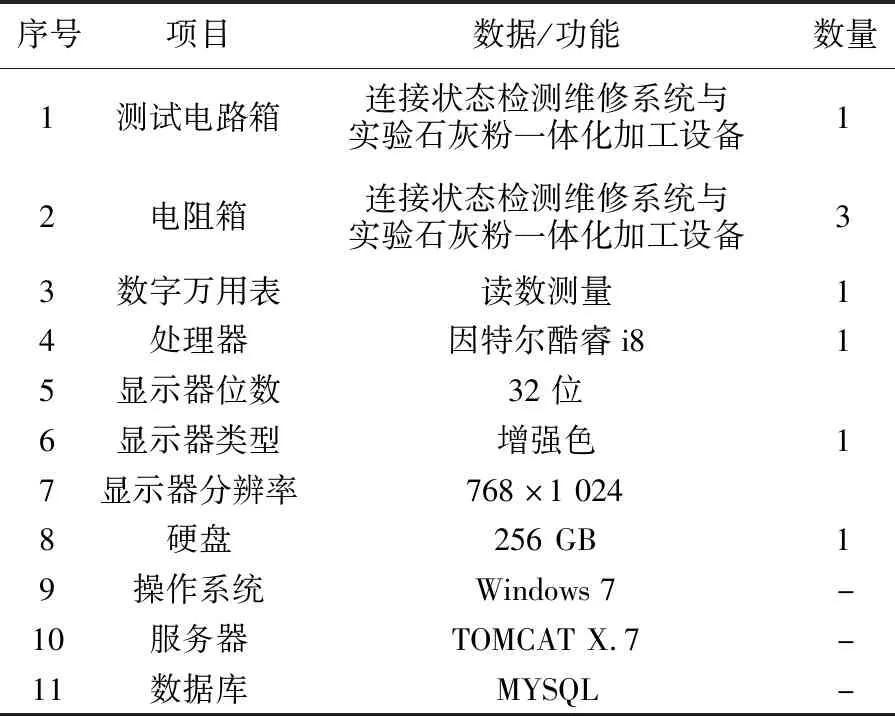

实验环境具体见表5。

表5 实验环境

利用石灰粉一体化加工设备状态检测与维修系统对石灰粉一体化加工设备进行状态检测与维修实验。选取石灰粉一体化加工设备运行10~20 h的状态检测时间作为实验数据,并将文献[3]、[4]中的系统作为对比系统进行状态检测时间的对比实验。

2.3 结果分析

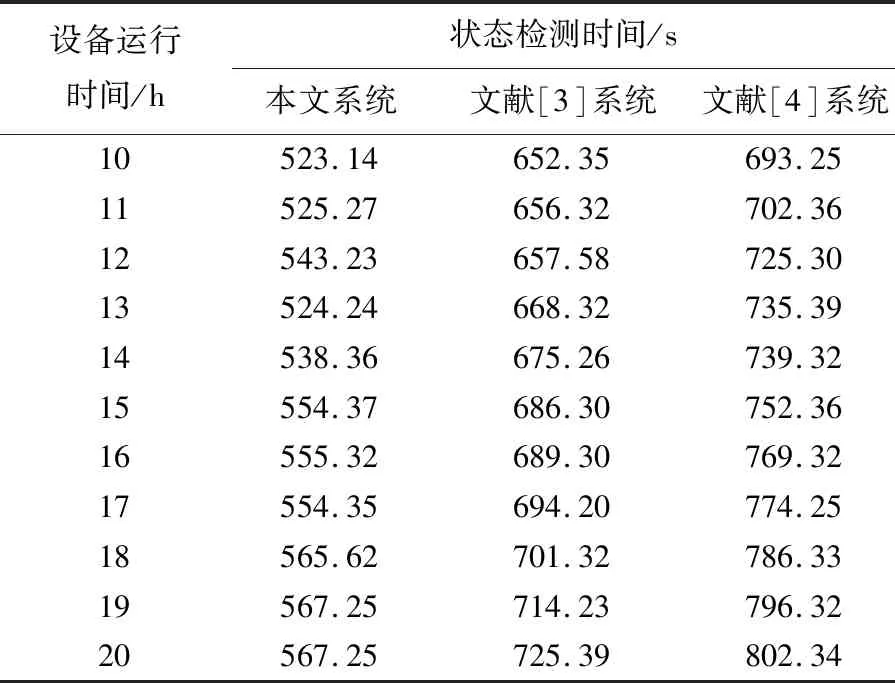

设定石灰粉一体化加工设备在运行10 h后出现微小故障,分别用本文的石灰粉一体化加工设备状态检测与维修系统及文献[3]基于POMDP的维护检查综合调度框架系统、文献[4]利用光纤光栅传感技术建立的状态监测系统对运行10~20 h时间段进行实验,得到状态检测时间对比实验数据见表6。

表6 微小故障状态检测时间对比

由表6可知,本文设计的石灰粉一体化加工设备状态检测与维修系统的状态检测时间少于文献[3]、[4]系统的状态检测时间。

设定设备运行10~20 h时石灰粉一体化加工设备存在较大的故障,本文设计的石灰粉一体化加工设备状态检测与维修系统及文献[3]、[4]系统的状态检测时间对比实验数据见表7。

表7 较大故障状态检测时间对比

由表7可知,在石灰粉一体化加工设备存在较大故障的情况下,本文设计的石灰粉一体化加工设备状态检测与维修系统的状态检测时间少于文献[3]、[4]系统的状态检测时间。

3 结束语

随着我国土木工程建设的发展,石灰粉用量在快速增加,因此应不断提高其产品质量和生产效率,石灰粉一体化加工设备状态检测维修系统对于石灰粉加工效率的提升有重大的意义。本文采用模糊算法对石灰粉一体化加工设备的状态和故障进行判断分析,极大提高故障检测的效率。但该系统在设计上仍存在一些不足,日后将继续对其进行改进。