触点自动铆接单元制造

2021-10-19吕振超

吕振超,谢 勇

(桂林航天电子有限公司,广西桂林,541002)

1 引言

航天继电器的触点铆接是一个相当重要的环节。在航天继电器生产时,由于多品种、小批量生产特点,不易组织大规模流水线式生产。目前航天继电器触点一直采用手工铆接作业,由于触点体积小、表面镀金、需要操作者手工用工具夹持上料进行作业。其手工铆接作业生产效率低、劳动强度大。且手工操作质量一致性主要与操作者的自身工作状态有关,连续长时间加工作业导致的精神疲乏等因素都容易影响到最终成品的加工质量。所以,在单工序实现柔性自动化有助于企业产能的提升。

2 现阶段手工铆接操作情况

2.1 生产现状

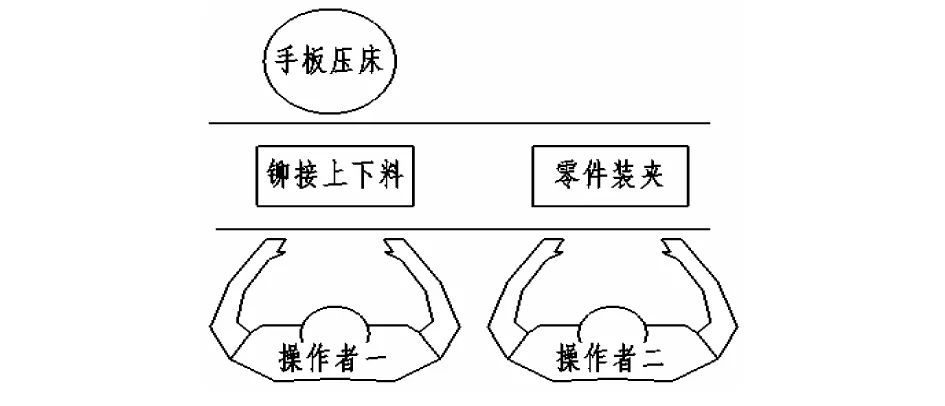

以工厂手工铆接某型号继电器静接点组为例,操作者使用手板压床进行铆接时,其工艺布局见下图1。

图1 铆接工序工艺布局图

整个操作由两个操作者共同配合完成加工,其整个工艺流程操作动作分解大致为以下几项:

(1)操作者二将零组件按工艺依次装入工装夹具;

(2)操作者二装完零件后,将工装夹具传递至操作者一,然后用另一副工装进行零件装夹;

(3)操作者一在接到工装夹具后,将锁紧夹具,然后放置手板压床下进行铆接;

(4)铆接完成后,操作者一取出夹具卸料,在卸料完成后将夹具传递给操作者二。由此形成操作闭环。

该铆接工序的静触点组,因为组件结构较复杂,组合零件比较多,还要兼容其他结构的产品铆接,所以该工位难以用全自动的上料方式来实现,只用通过人工辅助的半自动化方式进行研发。

2.2 质量、成本现状

(1)一个熟练工一天(8小时工作制)约可以完成1200次的铆接操作,考虑到加班情况,一年实际工作时间约为2496小时(考虑每周加班时间为8小时),共可完成37.4万次的铆接操作;

(2)按量计算,完成年产量电磁继电器触点铆接工序至少需要配备2名操作者全年加班完成;

(3)手工操作质量一致性主要与操作者的自身工作状态有关,连续长时间加工作业导致的精神疲乏等因素都容易影响到最终成品的加工质量。

3 自动化铆接设计

为了实现铆接自动化装置自动完成铆接,通过应用PLC控制技术、精密装配技术、铆接机改造等,实现铆接工序生产节拍可进行量化控制,该装置主要研究内容包括以下几点,如图2所示。

图2 铆接自动化装置主要研究内容

3.1 整体工艺布局

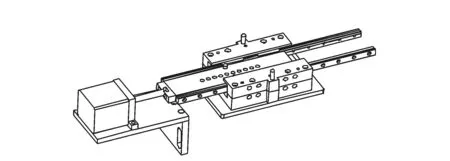

铆接自动化装置采用直进式结构,其自动铆接平台三维示意图见图3。

图3 自动铆接平台三维示意图

图4 直进式工艺布局图

采用直进式的工艺结构,装配工位不受限制,调整较灵活,基础件采用间歇传送来完成铆接。

这种工艺布局整个上下料由操作者独立完成。改进后整个操作过程动作分解大致为以下几点:

(1)将多个待加工零件排样放入夹具;

(2)将夹具放入传动系统中的定位销后,按下开关,夹具自动移动至铆床下方自动铆接;

(3)工件自动铆接同时,操作者用备用夹具进行卸料、多件排样;

(4)自动铆接完成后,夹具自动退回原位,用备用夹具进行更换,动作循环。

3.2 气动压床控制系统

气动压床控制系统是实现自动铆接的执行装置,通过电气控制来改变气动压床的工作方式。改变后,压床能按设定的执行时间做间歇性自动动作,自动完成铆接。

3.3 导轨

因为平台设计直线运动轨迹有130mm,所以必须使用到精密导轨,导轨是该铆接设备的重要零件,直接决定半自动铆接系统的使用性能,导轨是承担相对直线运动的重要组成部分,要求导轨具有非常高的表面精度、直线度、硬度,并搭载进级模等控制组件水平直线运动,所以选择的导轨为厂外标准件,免去自己设计、加工风险。

3.4 通用级进方式的送料平台

操作者把来件连续、准时、准确的送到指定位置排样,实现多零件运动进级模。整个系统主要功能为带动夹具直线水平做间歇性运动,在间歇停留的时间间隔内完成上料、铆接等功能动作。运动机构主要由PLC(控制编辑器)控制步进电机和进给丝杆组成。工作原理是PLC将位移量作为指令值给出,在控制器中产生作为执行控制量的速度指令,驱动器接收到速度指令后,经电力放大供给步进电机能量,步进电机就开始做直线推进,驱动与电机连接的给进丝杆运动,从而带动工作台移动。简单来说,主要是采用由PLC控制步进电机驱动控制夹具级进平台上运动机构的移动,将待加工零件、夹具在规定时间内送到指定位置。

图6 PLC指令原理图

运动机构的滑块下方设计有定位孔,定位孔间距均为固定值,本装置定位孔数量设计数量为10个,当滑块的定位孔移动到钢球正上方时,钢球通过弹簧弹力向上卡紧,滑块出现自动定位基准。通过这种定位精度设计,极大减少了装置总装调试难度。在级进平台上实现产品在不同型号产品铆接切换时,仅仅需要更换平台上的工装夹具和铆头。通过送料平台柔性化结构设计,可以有效地制造具有灵活性特点、小批量多品种的自动化制造装置,能根据制造任务与工作环境的变化进行迅速调整实现快速换型功能。

图7 进级模送料系统示意图

3.5 工装夹具

工装夹具是零件铆接的定位载体,除了加工精度要求高以外,还要承担固定零组件不受铆接力的振动影响而发生偏移的作用。工装夹具结构为分体三层叠加结构,夹具最下层作为触点的受力面,不仅需要平整度高,而且要硬度大。夹具中间层起限制触点外形的作用,夹具上层主要限制组合零件的外形。当工装夹具送入设备自动铆接时,操作者可用另一付夹具进行零件装夹,当自动完成铆接后,夹具自动归位,两付工装夹具交替使用可提高铆接生产效率,其工装夹具见图8。

图8 工装夹具示意图

触点组的装夹用结构上以触点的工作平面作为定位基准,基准面固定,保证触点定位基准与设计基准的统一,在工装夹具设计上采用整体模块化结构,简化了工装夹具的设计难度与工作量,提高了设计准确性,同时使得夹具整体具有良好通用性,由于级进平台相同且通用,类似产品的触点铆接夹具设计时,只要根据需要设计触点型腔、零件定位基准即可。这些铆接夹具内部结构相同,绝大部分零件可通用,其整机示意图见图9。

图9 铆接自动化装置总装示意图

4 使用情况

4.1 装置稳定性验证

为了验证铆接装置长时间运行无异常,把某型号静触点组放入工装夹具,按正常铆接运作,设备运行1000次,检查装置稳定性。

通过铆接机上的计数器测试1000次动作后检查,装置连续工作未出现异常,静触点组无错压痕迹。结果表明该装置稳定性能良好。

图10 铆接装置稳定性验证

4.2 某型号继电器静触点组铆接试验

为了验证铆接装置正常工作与运行,设置铆接主机气缸压力0.7MPa,将铆接主机的行程顶柱调至合适位置。

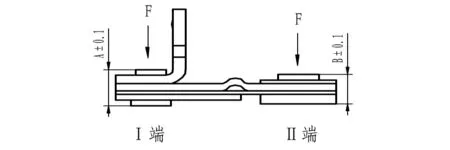

调试领取该型号静触点组库存所需零件70件进行试铆接,同时铆接静触点与铆钉,静触点组铆接示意图见下图11。

图11 #型号静触点组示意图

经过实测自动铆接装置完成的70只该型号静触点组尺寸,Ⅰ号端尺寸最大3.833mm,尺寸最小3.8mm,公差带的分布在0.033mm之间。Ⅱ号端尺寸最大3.544mm,尺寸最小3.515mm。由于该组件来件加工公差带与实际组装的公差累积,原来Ⅰ号端、Ⅱ号端铆接控制公差为±0.1mm,通过设备机械结构控制,公差带的分布在0.029mm之间。铆接完成后用镊子拨动各零件,各零件间无松动现象,贴合紧密无明显缝隙,无裂纹,触点表面无损伤。铆接质量满足工艺要求。

4.3 某型号动触簧组自动铆接试验数据

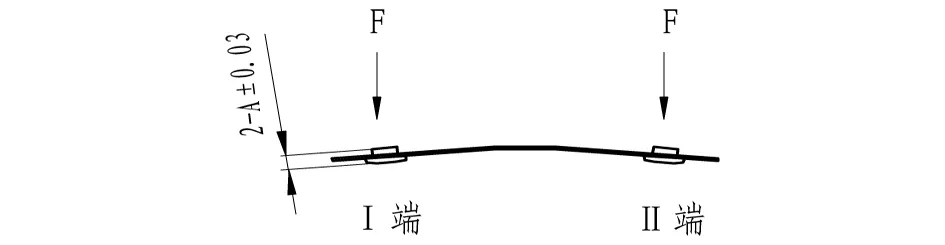

为了验证铆接装置换型后正常工作与运行,设置铆接主机气缸压力0.6MPa,将铆接主机的行程顶柱调至合适位置。领取另一型号继电器库存零件80件进行试铆接,铆接装置同时铆接触点两端,该型号动触簧组铆接示意图见下图12。

图12 ##型号动触簧组示意图

经过实测自动铆接装置完成的80只##动触簧组尺寸,最小尺寸0.802mm,最大尺寸0.848mm。由于该组件来件加工公差带与实际组装的公差累积,原来Ⅰ号端、Ⅱ号端铆接控制公差为±0.03mm。通过设备机械结构控制,公差带的分布在0.046mm之间。铆接完成后用镊子拨动个零件,各零件间无松动现象,贴合紧密无明显缝隙,触点铆接表面无裂纹、损伤。经过工艺试验,铆接质量满足工艺要求。

5 结束语

航天继电器因多品种、小批量的生产特点,不易组织大规模自动化生产线,只有在单工序实现能快速切换的自动化加工模式。目前自动铆接单工序已经产生了以下几点效益:

(1)通过铆接平台结构设计,形成一个能适应多品种、小批量特点的加工装置。通过半自动铆接装置设计,可以用最少的投资来实现铆接自动化功能、有效降低操作者操作难度、提高生产效率。

(2)通过不同结构的典型产品进行论证,实现了铆接自动化的可行性与兼容性,不同产品可以柔性快速换型功能。