严重微振腐蚀的锡-铅镀层接触件的功能恢复

2021-10-20闻春国译

范 波,闻春国译

(1.西南科技大学外国语学院,四川绵阳,621010;2.四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

因贱金属的微振作用或某些金属对其表面有机物的聚合起催化作用而在其表面形成绝缘层导致接触电阻不稳定。这一过程就是微振腐蚀或摩擦聚合效应。薄镀金、钯基镀层和贱金属接触件取代原来的厚镀金层接触件提高了微振腐蚀的发生率。在连接器使用之前,人们往往忽略了其可靠性试验,而且有时会导致连接器性能较差,寿命较短。

本研究旨在提供一种简单易行的措施,使之可在有利的情况下恢复锡铅镀层和锡-铅/金接触对的效用。在新的接触件接触表面施加润滑剂即可以延长其使用寿命。通过样品的典型试验,我们发现润滑剂可使锡-铅和锡-铅/金接触件的效用得以恢复,尤其是在微振残存物不是很厚的情况下。当采用液态和脂状聚苯醚(PPE)和聚烷撑二醇(PAG)作为处理剂时,其效果十分显著。此外,我们通过表面分析研究了这些材料接触电阻随寿命周期的变化情况。可见,接触电阻与接触件表面的组份和机械特性密切相关。

2 材料

2.1 镀层

在试验中,我们对两种不同的接触件镀层即锡-铅和钴硬化金进行了评估。一种接触件试样是锡-铅与锡-铅镀层;另一种是钴硬化金与锡-铅镀层。每种镀层的厚度参见表l。两种接触件均采用C26000黄铜作为基底材料。这些试验样品均取自同一带材,其直径为Φ1.0mm的连接器插针。

表1 镀层成份及其厚度

2.2 接触件表面处理

对微振接触件所进行的处理见表2。我们选用聚苯醚(PPE)和聚烷撑二醇(PAG)作为处理剂,因为其预防微振腐蚀效果较为显著。

表2 接触件表面处理一览表

3 试验步骤

我们采用一台动力驱动微振机来完成这项研究。这台机器采用一种反馈环来保持恒定的位移,故需对其进行改型,以适应十字棒接触件试样的结构特点。其中一个十字棒接触件固定,另一个则以预定微振频率和振幅来回运动。两个十字棒在试验之前均用接触件清洗剂或浓度为99.9%的HPLC级异丙醇清洗。

试验中,应连续检测接触电阻,但无须保留所有数据。起初的3000次微振试验,所有接触电阻数据必须保存;而随后的1.7万次微振只有收集足够数据才能显示接触电阻的变化图形;从2万次开始到2.8万次之间,所有的数据均需保存;2.8万次之后,应保存足够的数据点,以充分揭示接触电阻的变化趋势。试验开始时,应将HP43338A毫欧表调零,这样就可以显示接触电阻变化,而不是接触电阻绝对值。在接触电阻的测量过程中,开路交流电压不超过0.02V。

3.1 试验条件

试验数据是在50g正压力、10Hz和40μm微振幅度的条件下收集的。所有试验样品均通过微振试验,直至接触电阻上升到规定水平。在接触电阻达到这一水平时,施加处理剂,然后进行5次长时间的摩擦,其磨痕长度应大于250μm。这些长磨痕可模拟连接严重失效后连接器的插拔作用。试验所采用的失效接触件和处理剂的一系列技术规范参见表3。在经过5次长时间的摩擦后,微振试验继续进行,直到接触电阻超标或微振试验总次数达到12万次。

表3 试验条件一览表

3.2 试验材料

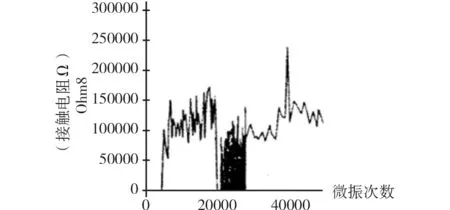

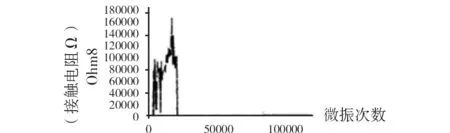

在严重失效的接触件微振试验中,即接触件经过2万次微振后,两种材料的接触电阻数据曲线出现了异常变动,参见图1。图2表示锡-铅/锡-铅接触件接触电阻数据变化。这两种接触件的初始接触电阻较低,且较为稳定。随后,接触电阻开始升高。这一区域不属于异常现象,Bryant将之描述为微振试验过程中接触电阻演变阶段l~3。异常区域位于接触电阻重又回到一个低而稳定值,即图1中的D和E点。

图2 锡铅/锡铅镀后材料接触电阻数据变化图

为了研究接触电阻低而稳定这一现象,我们选择接触电阻变化曲线图的几个不同点进行分析。这些点可用来确定曲线中某处接触电阻的特征。在这几组试验中,让样品作微振试验,直到其接触电阻达到图1的选择点位,然后在每个点位进行材料研究,包括光学显微镜、扫描电子显微法(SEM)和能量耗散X射线分析仪(EDX)对材料进行研究。

图1 微振试验特征曲线

各个点的位置见图1。A点为接触电阻第一个低而稳定的初始位置;B点为接触电阻第一次跃升位置;C点为接触电阻第一次跃升的峰值位置。注意,锡-铅/锡铅接触件在C点的接触电阻值较高,且其中一个镀金十字棒微振几次就出现这一现象。我们发现,金/锡铅接触件的微振性能较差。D点为接触电阻回到低而稳定状态的初始点;E点则是接触电阻重又走向不稳定状态的端点;F点接触电阻值超过C点并发生在第二次跃升阶段;G点为微振次数达到2万次时的接触电阻位置;H点为5条长磨痕微振2万次后,磨痕未经处理时的接触电阻位置。

在对图1中的微振曲线进行材料研究后,再继续进行微振试验。在这种情况下,微振试验应持续到接触电阻值超过0.5Ω为止,然后将试样分开,在磨痕上滴上PAG,再作5次长时摩擦,微振试验继续进行,直到接触电阻又回到低而稳定值。

4 试验结果

4.1.1 铅/锡铅镀层

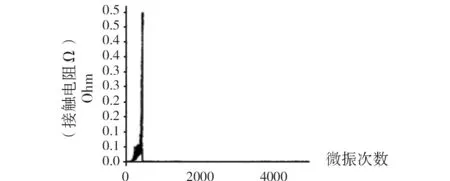

在试验第一阶段,磨痕不作处理。这样做只是用于模拟连接器,以此作为恢复失效连接器接触并为未来处理效果对比建立参照基准。正如预料的那样,在完成5条长时摩擦及随后的微振试验后,接触电阻上升得很快,且无法再恢复到低而稳定状态。从这5次长时摩擦所收集的接触电阻数据的典型实例参见图3。在这数字中,循环2万次时虽然不存在一个稳定期,但在试验次数达到80次左右时。其接触电阻实际上即已降至一个较低的值。

图3 微振2万次后,锡-铅/锡铅镀层接触电阻的典型变化

表3中所述的另一组试验条件采用接触件清洗剂作为失效接触件处理剂。微振2万次后,试验停止,将接触件分开,再在其接触界面之间喷上专用清洗剂,将接触件轻轻关上,再作5次长时间摩擦,然后继续进行试验,使微振次数超过10万次。

采用清洗剂后,其接触电阻变化见图4、图5。由图5可见,接触件清洗剂可以使失效的接触件暂时恢复。我们注意到,在最初的5次重复试验过程中,失效接触件恢复到低而稳定状态时,其微振次数变化较大,再增加试验次数,以确定这一变化的原因所在。如果清洗剂完全挥发,在5条长摩擦之前,可能会缩短低而稳定状态持续的时间。相反,如果接触件清洗剂没有完全挥发之前再进行5条长摩擦,其低而稳定状态的持续时间会延长。

图4 微振2万次后采用接触面清洗剂后锡铅/锡-铅镀层材料的接触电阻变化曲线

图5 采用接触面清洗剂后接触电阻的变化图例

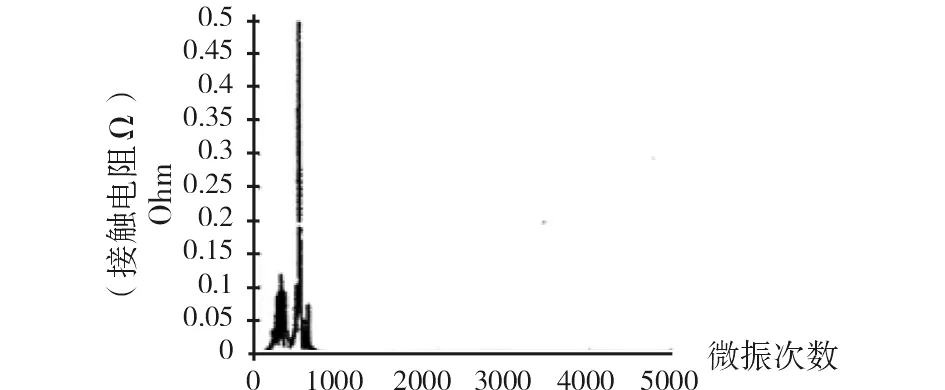

第三组试验条件采用PPE作为失效接触件处理剂。微振2万次后,试验停止,将接触件分开,再在其接触界面之间喷上PPE,将接触件轻轻合上,再做5次长时间的摩擦,然后继续完成剩下的10万次微振试验。图6和图7为典型的接触电阻变化曲线。可以看出,PAG可以使失效接触件功能恢复,并使接触电阻在试验过程中保持低而稳定状态。

图6 微振2万次后,涂敷PPE之后锡铅/锡铅镀层材料的典型接触电阻数据图

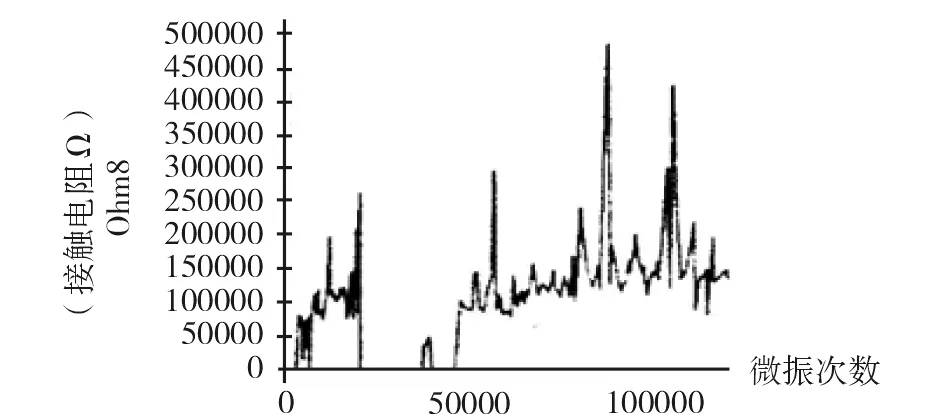

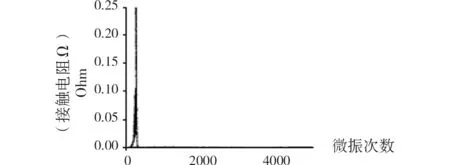

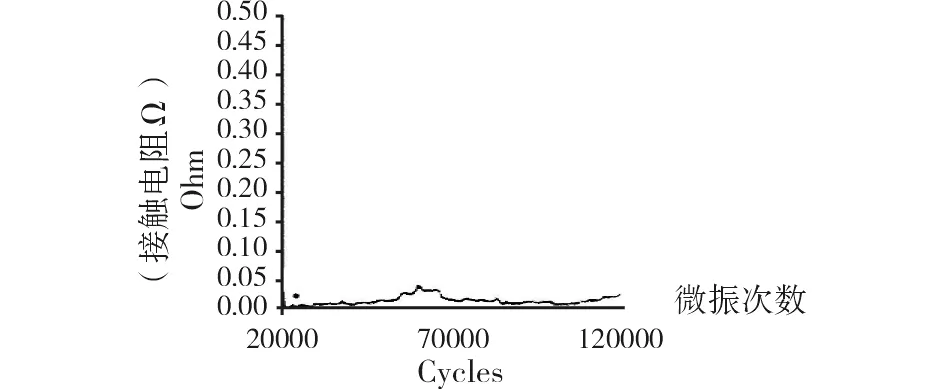

第四组试验条件采用PAG作为失效接触件处理剂。微振2万次之后,试验停止,将接触件分开,再在其接触界面之间喷上PAG,将接触件合上,再做5次长时间的摩擦,然后继续完成剩下的10万次微振试验。其接触电阻变化曲线见图8和图9。由此可见,PAG可以使失效的接触件恢复功能并使其接触电阻在每次试验过程中保持低而稳定的状态。

图8 微振2万次、涂敷PAG后锡铅/锡铅镀层接触电阻变化

图9 涂敷PAG后,接触电阻保持低而稳定状态

第五组试验条件采用PAG作为失效接触件处理剂。这组试验与第四组有所不同,因为接触电阻不允许升到那么高。一旦接触电阻超过0.5Ω,试验即刻停止,然后将接触件分开,再在其接触界面之间喷上PAG,将接触件轻轻合上,再做5次长时间的摩擦,然后继续试验,直到试验总次数达到2万次为止。其接触电阻变化曲线见图10和图11。

图10 典型接触电阻数据图形,其暂停试验判据为0.5Ω

图11 失效判据为0.5Ω的接触表面经过处理后接触电阻所处于低而稳定状态

第六组试验条件则采用20%的PAG和80%的异丙醇混合液作为处理剂。可以发现,用该液体的20%稀释液制备的接触件涂层如涂覆在新的接触件上,则可以防止发生微振腐蚀。在这组试验中,一旦接触电阻超过0.5Ω,就在接触界面喷上PAG,再做5次长时摩擦,然后继续试验,见图12和图13。这种PAG溶液可以使失效的接触件功能恢复,并使接触电阻在剩下的试验中保持低而稳定状态。

图12 接触电阻变化图形,其暂停试验的判据为0.5Ω

图13 涂敷未经稀释的PAG后,接触电阻保持低而稳定状态

第七组试验条件采用PAG与煅制二氧化硅混合液作为处理剂。煅制的二氧化硅可作为增稠剂,以制备接触件润滑脂。可以发现,根据增稠剂制备的润滑脂可以防止发生微振腐蚀。在这组试验中,一旦接触电阻超过0.5Ω,就在接触界面喷上PAG,再做5次长时摩擦,然后继续试验。图14和图15为该组试验接触电阻变化曲线。这种PAG溶液可使失效接触件功能恢复,并使接触电阻在剩下的试验过程中保持低而稳定状态。

图14 典型的接触电阻图形,其暂停试验的判据为0.5Ω

图15 涂敷PAG润滑脂后,接触电阻保持低而稳定状态

第八组试验条件同样采用PAG作为失效接触件的处理剂。但在这组试验中,一旦接触电阻超过0.25Ω,就在其接触界面之间喷上PAG,再做5次长时摩擦闭合,然后继续进行微振试验,直到微振试验次数达到12万次为止。

图16 接触电阻变化图形,其暂停试验判据为0.25Ω

图17 失效判据为0.25Ω的接触表面经处理后接触电阻处于低而稳定状态

4.1.2 金/锡-铅镀层

在完成上述微振试验之后,金/锡-铅镀层就可以进行试验分析。第一组金/锡铅镀层试验采用与第一组锡-铅/锡铅镀层微振试验相同的试验条件,所得出的结果也极为相似。正如预料的那样,未经处理的接触件其接触电阻很快便退化,而且无法再恢复到低而稳定状态。本组5次循环试验所收集的接触电阻数据的典型实例参见图18。虽然在试验2万次时,未发现接触电阻处于稳定状态,但在微振60次时,接触电阻已经降至较低水平。

图18 微振2万次后,未经处理的金/锡铅镀后接触电阻变化曲线

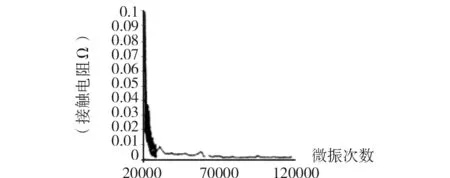

第八组试验条件采用PAG作为失效金/锡-铅接触件处理剂。当微振次数达到2万次时,试验停止,将接触件分开,在其磨痕处涂敷PAG,将接触件合上,然后再做10万次微振试验,见图20。实际上,接触电阻在剩下的试验中始终保持低而稳定状态。

图19 微振2万次、涂敷PAG后锡铅/金镀层接触电阻数据图形

图20 涂敷PAG后,锡-铅/金镀层材料的接触电阻数据图

4.2 材料分析

研究材料是为了探讨在微振试验中失效锡-铅接触件在功能恢复中接触电阻的异常变化曲线,并分析PAG对锡-铅镀层微振特性的影响。分析表明,锡-铅/锡铅和金/锡-铅接触件接触电阻的第一次增大是因其表面锡-铅合金的氧化。注意,锡-铅/锡-铅接触件的接触电阻第一次达到的最大值比较高,这是两个表面的氧化导致其接触电阻升高。这与金/锡铅接触件中的表面氧化恰恰相反。

接触电阻第一次达到最大值后减小是由于表面氧化膜的断裂以及铜基底层的暴露。D点的金/锡-铅滑动棒的SEM图见图22。铜基底层暴露在图22中心区域1。在该区域,通过EDX光谱没有检测出含氧峰值。在图21中4~6区,可以检测出金、铜和锡。合金量最高的区域是4区,该区EDX光谱见图22。

图21 D点处镀锡-铅十字棒微振表面SEM图

图22 上图4区的EDX光谱图

金属迁移的方向一般是从较为柔软的金属表由到钴硬化镀金层。所以,金从镀金棒迁移到锡铅镀层可以解释为金属间复合物作为表面材料被磨蚀掉了。这些暴露的金属间复合物比其接触的金镀层硬度高。可见,即使在室温下也可以在锡-铅/铜界面上形成Cu6Sn5。

图22中围绕中心区的表面覆盖着氧化锡和铅。锡-铅/锡-铅接触件发现了类似的氧化膜。由图22可见,锡-铅/锡-铅接触件的EDX光谱图上存在较高的特征含氧峰值。这种含氧峰值是镀锡-铅十字棒上形成的氧化膜的特征。

图23是E点镀金棒表面的SEM图。在该点,接触电阻极低而且极为稳定。在中心区域,通过EDX光谱图可以检测出铜和锌元素。因此,铜底层磨穿后露出黄铜基底层。我们发现两种镀层的黄铜基底层都暴露出来了。在图23中,黄铜基底层露出,但在EDX光谱图中也检测出金、锡和镍。锡从镀锡-铅十字棒上迁移到镀金棒上,其迁移的方向是从较为柔软的锡-铅表面到钴硬化镀金层。

图23 E点处镀金十字棒的微振表面SEM图

5 结论

本研究旨在寻找使严重失效的锡-铅和金/锡铅接触件功能恢复的方法。我们通过光学显微镜、扫描电子显微镜和能量耗散X射线分析仪器对材料进行了研究。第一种处理方法是将微振运动从40μm增大到250μm,以模拟连接器插拔动作。这一方法没有实质效果。第二种方法是使用接触件清洗剂。虽然接触件清洗剂可以暂时将其接触电阻减小到较低水平,但其作用不会持久。第三、第四种处理方法是分别采用润滑剂PPE和PAG。润滑剂PPE和PAG可以使接触电阻恢复到一个低而稳定的状态,且其持续时间比前面的处理方法长得多。

另外两种试验是在没有严重失效的接触件上完成的。这一系列试验分别用浓缩和稀释的PAG来完成。PAG采用两种方法进行稀释:一种是20%PAG和80%异丙醇,一种则采用煅制的二氧化硅来制备一种润滑脂。这些试验都很成功,因为接触电阻均能恢复到低而稳定状态。