某型号导引头电气柔板互连技术研究

2021-10-19彭小琴任龙泉

彭小琴,任龙泉

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

导引头内部由供电系统、信号检测系统、角测量系统、天线系统、信号处理系统等组成,通过各个系统的相互配合实现导弹制导。在传统的电气连接中,导引头内部相互独立的电气模块通过导线电缆实现的。电缆的组成主要有线缆、各种保护套管、元器件、防波套等,该连接方式在小型化的发展趋势中劣势明显,主要表现为:

a)生产复杂,设备多,接线关系复杂,各种线束处理工艺复杂;

b)备料周期长,在批量生产时使用大量人工,制作周期长;

c)线束体积大,不方便小型化的布线;

d)线束由于导线多,不利于减重,重量重;

e)电线电缆的设计、制作工艺也随其结构和接线关系的复杂程度而难度增加。

由上可知,使用传统的导线电缆作为设备结构的互连介质,结构繁重,装配难度大,占用装配空间较大,即不利于武器、设备飞行速度的提升,也不利于小型化的发展。

随着科技的进步,在小型化、轻量化需求的推动下,轻薄的挠性材料受到越来越多人的关注。其结构的优点有:

a)既薄又轻、结构紧凑复杂的器件而言,其设计解决方案包括从单面导电线路到复杂的多层三维组装。

b)柔性电路可移动、弯曲、扭转而不会损坏导线,可以遵从不同形状和特殊的封装尺寸。

c)可采用PCB电路的设计方法进行电路设计,方便、高效、减小错误率。

因此,本论文开展替代传统电缆的、具备承受特殊负载特性的柔性互连设计工作。

2 柔板互连设计分析

2.1 柔板互连结构分析

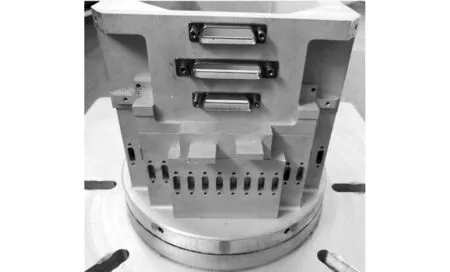

某导引头各模块等效三维模型如下图1所示。图中各个模块外露的元器件位置即为模块自身的外部接口,通过物理结构上的接口连接以及一定的电气接线关系,即可实现导引头模块之间的互连。但由于各模块接口的位置空间并不在同一平面,故需进行特殊的三维设计,以满足结构空间充分利用的要求。

图1 导引头等效三维结构模型

2.2 柔板电气关系分析

根据项目提供接线关系表的信号电压及过电流要求可知,柔板互连主要用于连接电源模块,流经的信号为电源信号,地信号。电源信号的总电流较大,为150A,设计时需要对互连柔板(即刚挠性印制板)的过载能力进行重点关注。

由于根据三维空间排布的柔板互连结构尺寸有限,需根据QJ 3103设计标准来排布点位走线位置及走线宽度,此为柔板互连设计的核心内容。

3 柔板互连设计方案

3.1 柔板互连结构设计

由导引头各系统模块组成结构可知,各模块外部接口的相互连接是在三维空间内进行的。同时,为了满足小型化和一体化的要求,需要尽可能的缩小互连空间,并尽可能使互连柔板设计成一个整体。FPC刚挠性印制板集成线路的特点,可将导引头复杂的电气接线关系简化为印制板内的电气走线关系。同时,随着电子产品继续缩小和立体组装变成关键,采用无粘结层覆铜箔基材和可挠性的覆盖膜,使挠性印制电路板的质量和可靠性保证提高的情况下,可以变曲成半径为3.18mm的圆筒形时也不会损坏元件和失去可靠性。因此,挠性印制板可以制成各种各样的形状,以适应各种三维组装空间的结构要求。因此,挠性印制板可根据三维空间结构进行挠曲和立体组装,取代很多转接部件,达到有效空间最大化使用目的。

综上所述,导引头互连柔板可设计为FPC刚挠性印制板的连接结构。根据导引头三维空间结构特点以及FPC刚挠性印制板自身的材料特性,为增强挠性印制板的可靠性,FPC刚挠性印制板设计中采取了以下措施:

a)为增强防撕裂能力,在挠性印制板拐角处铺假铜,同时内角的半径尽量设计大,挠性印制板的覆盖膜与刚性板交叠至少2mm,柔片之间的裂缝或开槽的必须终止于一个不小于1.6mm直径的圆孔;

b)过孔或焊盘距挠性区至少0.5mm;

c)为保证印制线电阻符合要求,挠性印制板布线时考虑走线长度和线宽;

d)为保证走线的可靠性,所有过孔焊盘进行泪滴处理,挠性区布线采用圆弧过渡;

e)挠性印制板的柔片贴近用户结构外壳的一面外增加压制一层保护膜,防止线路磨损。

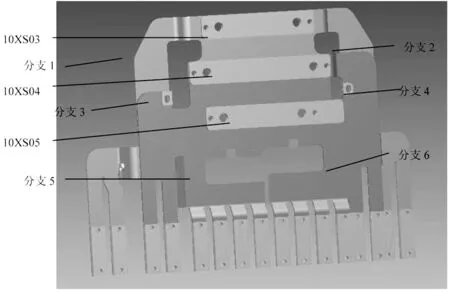

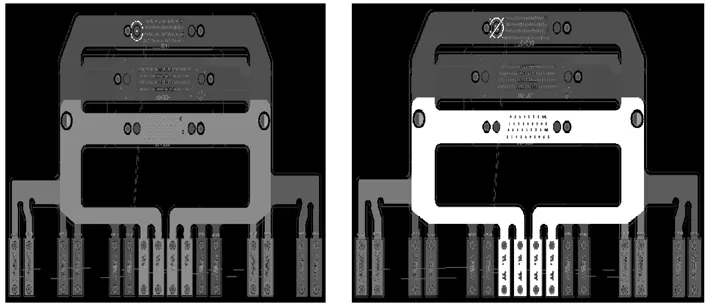

刚挠性印制板的三维立体图如图2所示。刚挠性印制板的紫色区域为挠性区,绿色区域为刚性区。在刚挠性印制板刚性区焊接元器件。

图2 刚挠性印制板三维立体图

互连柔板在弯折过程中容易出现互连系统模块弯曲部位撕裂等问题,严重影响整装功能。同时,由于互连柔板是紧贴导引头三维结构表面安装,在弹体运输或工作过程中易出现不同程度的磨损现象。为保证电气互连系统的功能可靠性,在产品设计时,考虑装配、工作过程可能出现的问题,提出互连系统模块在挠性区拐角处铺假铜,同时内角的半径尽量设计大,挠性印制板的覆盖膜与刚性板交叠至少2mm,柔片之间的裂缝或开槽的必须终止于一个不小于1.6mm直径的圆孔;为防止装配、振动、工作过程中的磨损,挠性印制板的柔片贴近用户结构外壳的一面外增加压制一层保护膜,并增加无走线设计的空层柔片,防止线路磨损。

3.2 柔板过大电流设计

印制板传输信号主要包含控制信号、电源信号等。对于控制信号及其它普通IO信号,信号尽量保证单根走线≥10mil保证连接可靠性。而对于电源信号的设计,主要考虑的是降额设计。按照QJ3103-99《印制电路板设计规范》中5.4.2条进行印制线路设计。

不同层的印制线路过电流能力是不一样的:对于表层来说,根据印制导线制作工艺、铜箔厚度、导线宽度等允许的范围内,QJ3103中5.4.2条图14中参数已经降额了10%,为了产品的可靠性,在设计中有根据温升等条件,对其再降额15%;对于内层来说,内层散热不如表层,内层需要通过印制板本身来进行散热,这样会抬升印制板上元器件实际工作温度,建议按QJ3103中5.4.2条图14中参数降额50%使用。柔板的柔性区加工成分层结构,利于弯折和散热,柔性区印制线路过电流能力按表层设计。

柔板互连用于连接电源模块,流经的信号为电源信号和地信号。根据信号流向和电流需求,对各电源信号分配合理的信号层。其中,电源信号的150A总电流较大,需要对其印制线路的过电流能力进行重点关注,设计分布如下:

将柔板的柔性区在电源端连接器刚板的出口处分成6个分支,见图3所示,使从2个元器件10XS03、10XS05流向16个元器件10XS06~10XS21的电流分成6路,从而分摊减小流经每一路的电流。

分支1、2包含3张柔片,柔片6、7用于28V电源和28V地布线,柔片5用于5V/7V电源和5V地布线,电流全部流向控制端4个元器件10XS20、10XS21、10XS06、10XS07;

分支3、4包含3张柔片,柔片3、4用于28V电源和28V地布线,柔片2用于5V/7V电源和5V地布线,电流全部流向控制端4个元器件10XS18、10XS19、10XS08、10XS09;

分支5、6包含6张柔片:柔片3~7,以及用于28V电源和28V地布线的柔片1,电流沿分支5流向控制端4个元器件10XS14、10XS15、10XS16、10XS17,电流沿分支6流向控制端4个元器件10XS10、10XS11、10XS12、10XS13。

3.3 柔板PCB走线设计

柔板互连选用轻薄材料的FPC刚挠性印制板,因此互连柔板的线路设计过程也就是刚挠性印制板根据每种信号过电流大小的要求设计走线的过程。

根据公式I=KT*0.44Wh*0.75可得到印制板走线的通流容量。其中,K为修正系数,一般覆铜线在内层时取值0.024,在外层时取值0.048;T为最大温升,单位为℃;W为印制板走线宽度,单位mil;h为印制板铜厚,单位为oz;I为容许的最大电流,单位为A。由公式可知,印制板的载流能力取决于线路设计的线宽、线厚、容许温升,走线宽度越大,印制板的载流能力越大,散热性也越好。有时,为了尽可能满足散热要求,可将走线宽度最大化,即进行整体覆铜设计。

在对互连柔板各种信号过电流要求的降额设计后,可根据计算公式I=KT*0.44Wh*0.75反向推导在已知过电流的要求下,印制板走线应走多宽、多厚,才能满足要求。

由于刚挠性印制板的最窄处宽度为5.9mm,远小于走线宽度设计要求,因此,线路设计过程中需采用整块覆铜、多层覆铜的方式才能满足过电流要求,特别需要柔板上全部铺铜网(实铜)来走电源信号和地。如图3所示。

图3 柔板走线设计图示

4 设计验证

4.1 高温大电流仿真分析

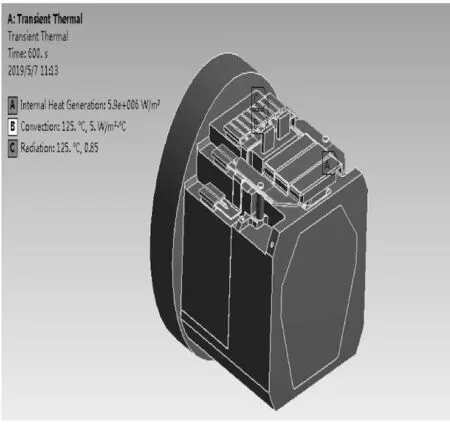

根据以上的设计,对柔板的结构和过大电流发热情况使用ANSYS软件进行了仿真。仿真时,主要对产品动力学和工作温度性能进行分析,具体情况如下。

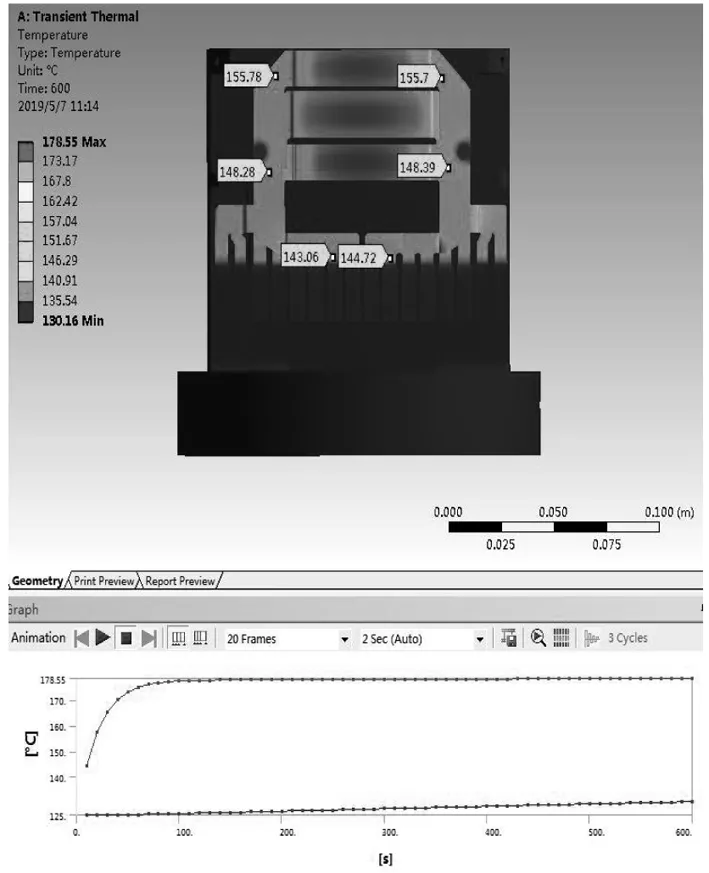

仿真时,按照功率84W给柔板设定功率密度载荷,整体环境温度为125℃,外表面设定对流和辐射载荷,边界条件设定如图4所示。

图4 温度分析边界条件设定

将整个导引头系统的环境温度设置为125℃高温情况下,按照通电28V,电流150A的过电流要求得到电气互连柔板温度分布图和温度变化曲线,如图5所示。

从图5可以看出,电气互连柔板置于125℃高温环境中,接通28V、150A电流工作,在2分钟左右温度达到稳定值,最高温度为179℃,对应温升为54℃。刚挠印制板中挠性区的PI材料的最高耐温达260℃,刚性区的FR4材料最大耐温达180℃。产品温升最高值均小于产品本身材料的耐温值,因此,高温情况下,产品可承受通大电流引起的温升。

图5 温度分布图及变化曲线

经过仿真,产品在高温情况下通大电流产生的温升在刚挠印制板基材的耐温范围内,不影响电气接线的正常工作。

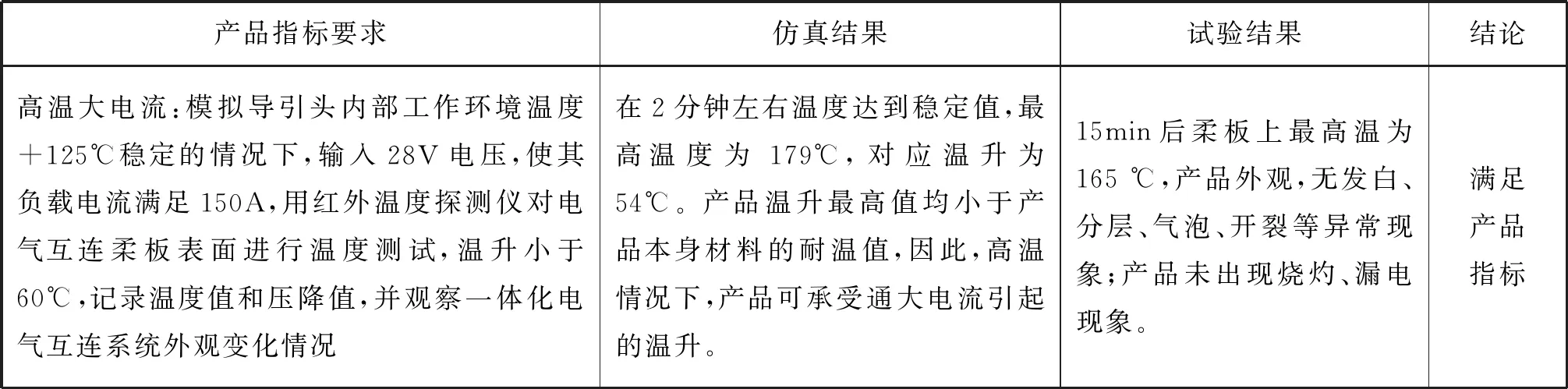

4.2 实物验证

2018年10月,我公司对电气互连柔板产品进行高温大电流测试试验验证,详见表1。高温大电流测试是将电气互连柔板产品按导引头的三维模型结构进行组装,将产品放置在125℃的试验设备中,通28V、150A电流,15min后测试产品的最高温度为139℃,产品外观无发白、分层、气泡、开裂等异常现象,试验后对产品电气性能指标正常。

表1 仿真与实物试验对比情况

5 结论

针对导引头电气互连的电缆式连接方法的弊端,本文选用刚挠性印制板材料替代传统电缆连接,针对存在的大电流设计技术问题,采用ANSYS软件对产品高温下通电的温升进行了仿真分析。同时还采用产品实际试验结果进行对比。

结果表明,在挠板上全部铺铜网(实铜)来走电源信号和地,可减小走线电阻,提高散热能力,满足导引头过大电流要求,柔性组装的总重量和体积比传统的导线电缆方法要减少70%。通过对实物的验证,在高温125℃工作下,柔性互连刚柔板温升为40℃,满足指标要求。该柔性互连技术研究对军事武器的小型化研究具有参考意义。