压水堆燃料组件流致振动关键技术研发及应用

2021-10-19冯志鹏齐欢欢张毅雄

冯志鹏, 齐欢欢, 黄 茜, 黄 旋, 陈 果,张毅雄

(中国核动力研究设计院,核反应堆系统设计技术重点实验室,四川 成都 610213)

0 引 言

压水堆燃料组件的结构非常复杂,同时经受高辐射、高温、高压以及冷却剂流体冲刷,在反应堆正常运行过程中,冷却剂的循环流动会使得燃料棒发生微幅振动,这些振动使燃料棒在与格架接触的界面上产生相对位移,并在支撑处发生包壳磨损(grid-to-rod fretting,GTRF).燃料棒的这种渐进磨损损伤是影响燃料组件在正常运行和事故工况下结构完整性的关键因素,根据全世界压水堆的燃料棒失效率的统计数据,GTRF磨损失效事故占比高达78%[1].

GTRF是一个非常复杂的物理现象,受很多因素影响,如定位格架弹簧和刚凸的形状,夹持力大小,堆内流场分布,冷却剂流动引起的非线性振动以及燃料棒和格架支撑间的交互作用与摩擦等.当冷却剂通过燃料组件时,就会产生流体激励进而引起燃料棒的振动[2],而振动会引起支撑和燃料棒间较小的相对运动而导致磨损[3-4].同时,随着辐照蠕变和辐照生长的作用,弹簧松弛和定位格架的变形变得更加显著,这会导致几何形状的改变,如包壳的向内蠕变及定位格架的增长等,在这些条件下,弹簧和刚凸极有可能与燃料棒丧失接触,在定位格架和燃料棒之间形成间隙或导致格架夹持失效[5-6],并增大流致振动效应,进一步增大磨损.此外,制造缺陷、燃料棒及定位格架设计不合理等因素也可能导致磨损发生.对此,很多研究者开展了GTRF磨损相关的理论与试验研究,包括:燃料棒流致振动机理研究[7];燃料棒周围流体的计算流体动力学(CFD)模拟和湍流载荷研究[8];燃料棒振动与磨损计算方法研究[4]等.这些研究对于燃料棒的抗微动磨损设计有重要的指导意义,可提高反应堆运行的安全性和经济性.通常,耐久性试验是评估燃料组件抗磨损能力的标准方法,但其试验成本高,经济性差.为更好地指导燃料组件的设计、试验以及运行,开发预测燃料棒流致振动及包壳微动磨损的分析程序,可以比较经济地解决相关问题,并预测由于微动磨损导致的燃料棒包壳的剩余寿命.基于此,国外相关机构开发了VITRAN程序用于预测GTRF和模拟燃料棒非线性振动,模型中考虑了由包壳蠕变、弹簧松弛、格架生长以及微动磨损等引起的燃料棒—格架的间隙.同时,还基于Monte Carlo模型开发了统计分析模块,以考虑存在于燃料组件和边界条件中的大多数力学参数的不确定性.另外,针对燃料棒包壳的微动磨损问题,还开发出了燃料棒振动微动磨损分析程序VIBUS[9].

目前,虽然国内外针对燃料棒的流致振动及微动磨损已开展了大量的研究,但由于燃料棒与包壳间的微动磨损问题是个相当复杂的过程,还需在试验研究的基础上不断修正已有的经验公式,尽量准确地建立理论模型,充分分析微动磨损机理,并采取有效措施减小或避免由流致振动及微动磨损造成的风险.对此,本研究针对压水堆中的燃料组件,开展流致振动及其诱发的微动磨损分析评价理论模型构建、软件研发及工程应用研究,拟为核级设备的安全、高效及稳定运行提供技术支撑.

1 理论模型

通常,压水堆燃料组件需考虑3种流致振动机理,即湍流激励、流弹失稳及漩涡脱落,其理论基础为浸没在水中的薄壁圆柱体的流致振动响应及磨损计算.以下对这3种流致振动机理的理论模型做简要介绍,更详细的描述参见文献[2].

1.1 湍流激励

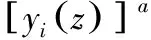

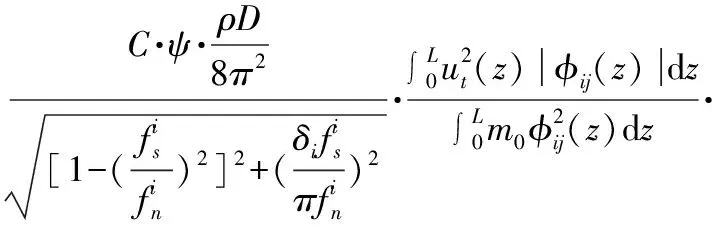

由湍流引起的振幅为,

(1)

(2)

1.2 流弹失稳

(3)

式中,参数k是棒束特性(形状、间距)与流动流体的函数.

1.3 漩涡脱落

对于第i阶振型,漩涡脱落频率定义为,

(4)

由漩涡脱落引起的最大振幅可表示为,

(5)

1.4 磨损理论模型

本研究的燃料棒包壳的磨损理论模型基于Archard擦伤磨损公式,按照圆柱与平面接触产生磨损的形式计算微动磨损深度,

(6)

1.5 软件研发

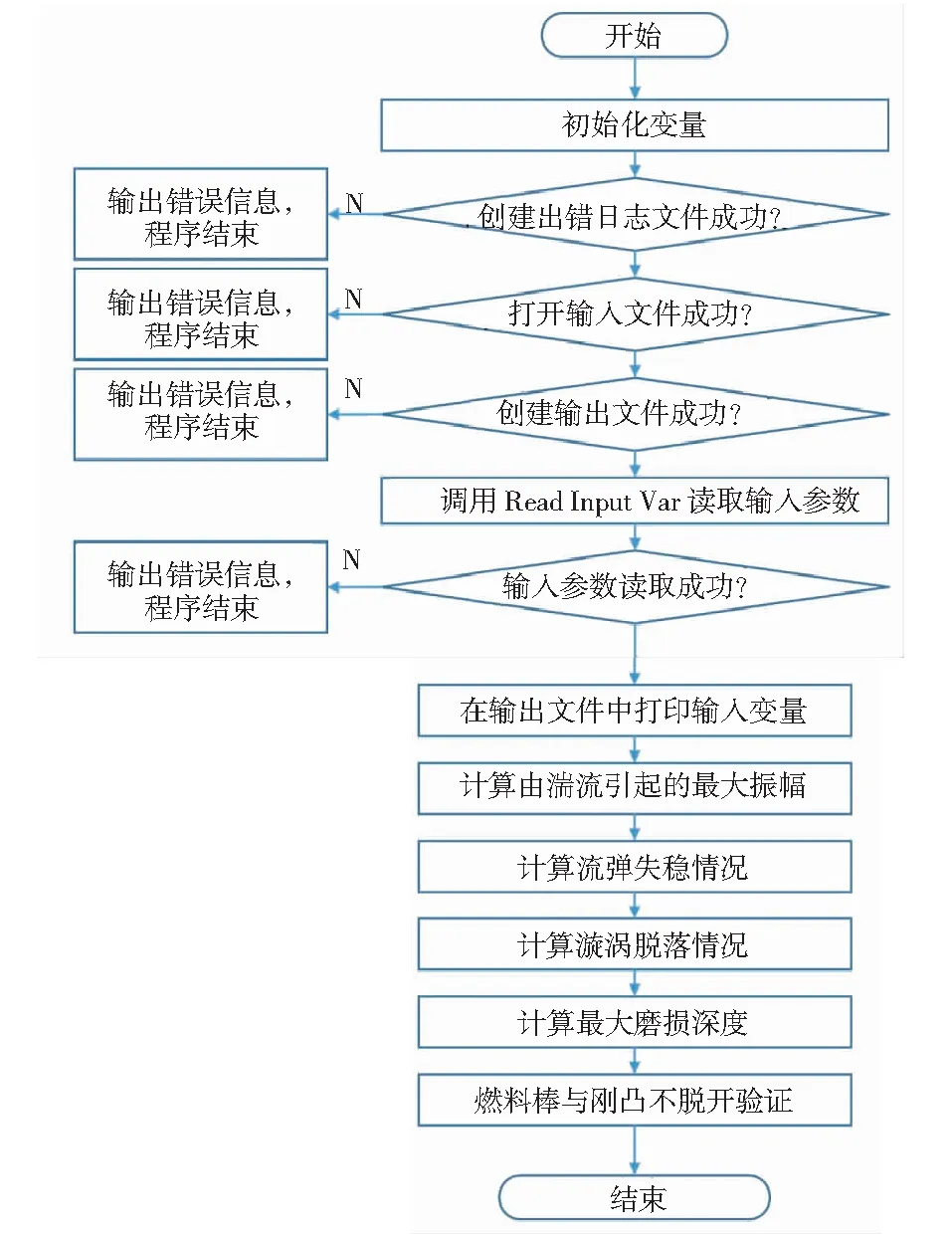

基于以上理论模型,本研究团队成员进一步优化了分析流程,研发了燃料组件流致振动分析专用软件,其主要计算流程如图1所示.通过标准例题、基准例题和不确定度例题并与同类软件计算结果的比较,其最大的差异仅为0.840%,表明开发的专用软件与同类软件符合很好,完全满足工程使用的要求.

图1 专用软件主要计算流程图

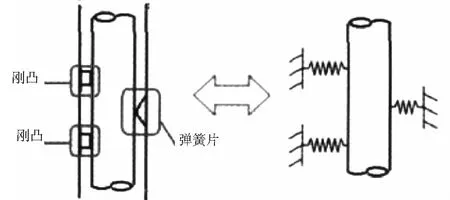

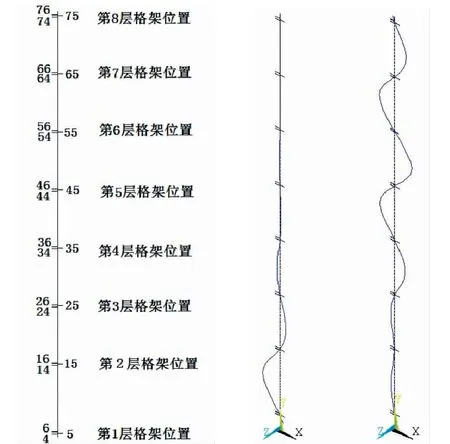

2 动态特性

在压水堆燃料组件中,一组N×N的燃料棒由N×N的定位格架多点支承.在建立燃料棒动态特性分析模型时,本研究将燃料棒简化为流场作用下的多跨连续梁,定位格架位置分别受2个弹簧片和4个刚凸作用.因定位格架对燃料棒的约束关于格架对角线对称,因此,在有限元模型中,将单根燃料棒简化为二维平面欧拉梁,定位格架对燃料棒的支承则简化为平面的弹性约束,具体如图2所示.采用弹簧单元模拟格架弹簧和刚凸与燃料棒间的相互作用,刚度值通常通过实验获得,静水中燃料棒的流体力以附加水质量的方式考虑.典型的燃料棒动态特性分析有限元模型如图3所示,图4给出了其前2阶振型.通过模态分析可以获得燃料棒在静水中的动态特性,模态信息也为专用分析程序提供关键输入参数.

图2 定位格架对燃料棒的约束简化示意图

图3 燃料棒有限元模型 图4 燃料棒前2阶振型

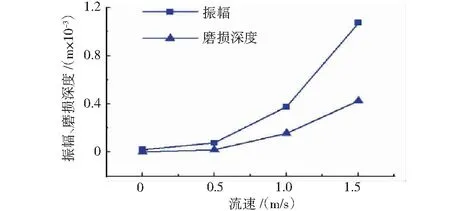

3 响应特性

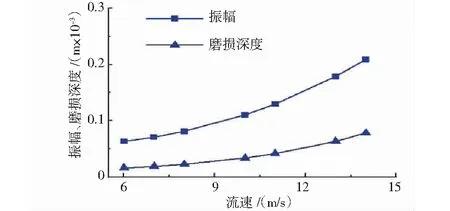

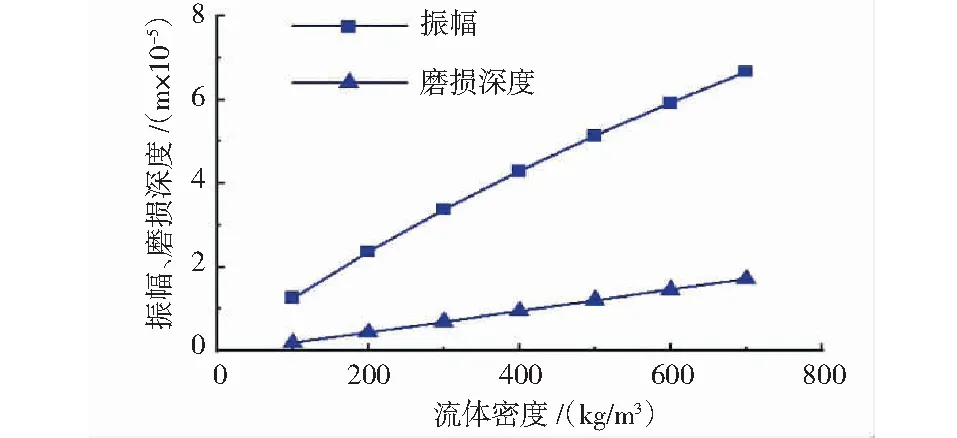

流致振动引起燃料棒和格架之间相对运动,从而导致燃料棒磨损.两跨格架之间燃料棒的振动在包壳和格架的接触处产生切向的作用力,当超过静摩擦力时,就会产生滑动并引起包壳的磨损.本研究在每个格架处包壳磨损量的计算考虑了燃料棒各阶振型对磨损的贡献之和,并采用专用分析软件对典型燃料棒进行流致振动分析与评估[2],获得了湍流激励振幅、等效流速和临界流速比值的最大值、漩涡脱落频率与燃料棒固有频率的比值的最大值、燃料棒的最大磨损深度,以及横向流速、轴向流速、流体密度对流致振动响应以及微动磨损深度的影响规律,具体结果见图5~图7.结果表明,该燃料组件不会发生流弹失稳和漩涡脱落共振现象,微动磨损计算结果满足设计准则,振幅/微动磨损深度随横向流速约呈2次方变化、随轴向流速约呈指数变化、随流体密度约呈线性变化.

图5 横向流速的影响规律

图6 轴向流速的影响规律

图7 流体密度的影响规律

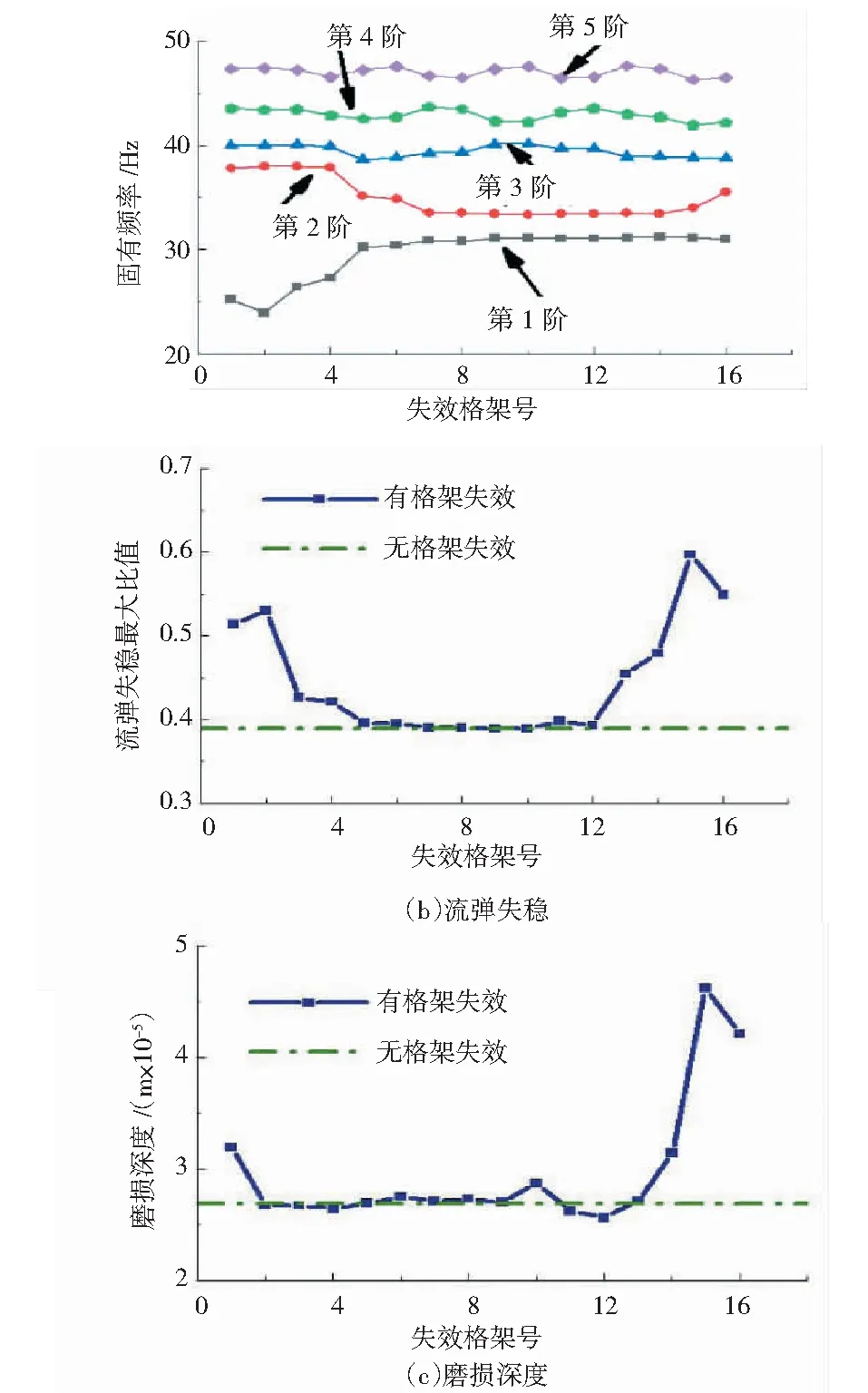

同时,由于制造工艺、运输及辐照的影响,格架对燃料棒的夹持作用可能松弛或失效,夹持失效将影响燃料棒流致振动及磨损.对此,本研究首先分析了格架夹持失效对燃料棒固有频率和振型的影响,然后利用专用分析软件分析了夹持失效对燃料组件湍流激励、漩涡脱落、流弹失稳以及磨损深度的影响,具体结果如图8所示.结果表明:格架弹簧的松弛对固有频率的影响可忽略,原振幅较大的位置附近刚凸松弛对固有频率影响明显;燃料棒底部和顶部的刚凸支承松弛使湍流激励振幅明显增大,中间位置的刚凸支承松弛对振幅影响较小,顶部和底部格架的刚凸支承失效对湍流激励、流弹失稳及漩涡脱落有较大影响;磨损除了与湍流激励振幅相关,还与固有频率相关,顶部振型和频率乘积的影响大于底部格架位置,顶部格架刚凸松弛对磨损影响最大.

图8 格架失效对响应特性的影响规律

4 结 论

本研究采用理论分析、数值模拟与程序开发相结合的方式,建立了适用于压水堆燃料组件的流致振动及微动磨损分析模型,开发了分析评价专用程序,建立了一套燃料棒流致振动及微动磨损行为的

分析评价方法.通过开展燃料棒的流致振动及微动磨损研究,进一步了解了压水堆燃料组件的流致振动特性,获得了横向流速、轴向流速、流体密度及夹持失效对流致振动响应以及微动磨损深度的影响规律.本研究结果可为燃料组件燃料棒的流致振动及微动磨损分析与评价提供理论支撑和分析工具,可用于燃料组件研发过程中的设计验证和优化设计.