橡塑隔热节能材料的应用展望

2021-10-19杨旭林雷文武何建忠

杨旭林,雷文武,何建忠,薛 娅,王 盼,冯 威

(1.成都大学 机械工程学院,四川 成都 610106;2.无锡嘉德复合材料有限公司,江苏 江阴 214443)

0 引 言

能源危机和环境污染已成为现代工业面临的两大难题,节能工程被誉为继煤炭、石油、天然气、电力四大传统能源之后的“第五能源”[1].第五能源概念的提出,由“向速度要效益”的粗放型发展模式,向“向科技要效益”的绿色、节能、高效、环保的可持续发展模式转变.在《“十三五”国家战略性新兴产业发展规划》的21个专栏中,新材料提质和协同应用工程、节能技术装备发展工程和绿色低碳技术综合创新示范工程3个专栏均与隔热节能紧密相关.实现隔热节能的最主要措施之一就是发展和应用隔热节能材料[2-3],从而减少热量损失,节约能源,同时减少污染物排放,改善劳动环境,保证安全清洁生产,提升企业效益.

高分子材料作为新兴的基础材料之一,具有设计灵活、加工便捷、性能可控等优点,在航空航天、能源化工、汽车电气、基础设施建设以及医疗卫生等诸多领域逐步替代金属、木材和陶瓷等传统材料[4-7].据报道,2017年全球高分子材料的产量为3.48亿t,并以每年5%的平均速度增长[8].高分子材料主要有橡胶和塑料两种形式,橡胶产品生产的主要加工设备为硫化机,包括塑炼、混炼、压延、压出、成型以及硫化6个基本工序[9].塑料产品生产的主要加工设备包括注塑机、挤出机和热压机等,包括熔融、塑化和成型3个工艺过程[10].无论是橡胶加工过程中的硫化还是塑料加工过程中的塑化,均以热加工为主,因此,橡塑加工过程中的隔热节能问题已成为不可忽视的问题之一.隔热节能材料的特点为导热系数低,在不同应用领域隔热节能材料的侧重点却不相同,具体如图1所示.

图1 橡塑行业隔热节能材料在建筑和军工行业的区别

橡塑隔热产品生产的节能工作温度一般在100 ℃~400 ℃之间,其高于建筑领域的工作温度,低于军工领域的工作温度.建筑节能隔热材料对耐温性能要求较低,对强度要求也不高,主要要求隔热材料密度低,阻燃环保[11-12],军工产品生产中的隔热材料更侧重耐高温、耐烧蚀性能[13-15].然而,橡塑行业如平板硫化机的隔热板属于结构功能一体化材料,既要求具有较高的强度,又要求具有较好的隔热节能功能[16].目前,针对橡塑隔热节能材料研究应用才刚起步,有必要梳理总结隔热节能材料在橡塑产业中的作用、材料种类、隔热机制、优化机制和发展趋势,以推动橡塑隔热节能材料的发展.

1 橡塑隔热节能材料的种类

1.1 按照材料成分、结构形态分类

按照材料成分,橡塑隔热节能材料主要分为无机非金属隔热材料、有机隔热材料和金属隔热材料三大类.无机隔热材料主要有天然矿物和合成纤维,如石棉、硅藻土、珍珠岩、海泡石、钛白粉、玻璃纤维以及陶瓷纤维等[17-18],其优点为耐高温、价格低、不易腐烂、不易燃烧等,缺点为易吸潮、粉尘大.有机隔热材料主要有不饱和树脂、聚氨酯、聚苯乙烯泡沫等[19-20],其优点为保温隔热性能好、耐低温、质轻、吸声及便于加工等,缺点为阻燃性能差、抗老化能力差、废弃材料不易降解.金属隔热材料主要优点为热反辐射反射率大、耐温性能好、机械强度高,缺点为密度大、导热系数高、实际加工困难,如铝合金、镁合金泡沫等[21],因此在橡塑行业应用极少.

按照结构形态,橡塑隔热节能材料主要分为纤维隔热材料和粉体隔热材料[22],常用纤维隔热材料如玻璃纤维、硅酸铝纤维、氧化锆纤维等,其导热系数相对较低,耐腐蚀性强,尺寸稳定性好.粉体隔热材料主要是天然矿物,常作为隔热材料的组分.按照材料微观结构分为多孔材料和多层材料[23],多孔材料密度低,强度低,导热系数低;多层材料由一层一层不同的组分相构成,具有隔热效能好,且可集成其他功能的特点.

1.2 按照橡塑行业的应用历程分类

以上关于橡塑隔热材料的分类相互交叉,具有局限性.事实上,第一代橡塑隔热节能材料完全照搬建筑领域的隔热节能材料,主要为无机硅酸盐类板[24],其强度低、吸水性大、粉化严重及尺寸稳定性差,常常使用3~6个月就需要更换,且多含石棉等不健康成分,已逐渐被淘汰.第二代橡塑隔热节能材料为有机树脂/无机填料/纤维复合材料[25],所用树脂主要为不饱和树脂、酚醛树脂和环氧树脂,无机填料主要为天然矿物,纤维主要为玻璃纤维.这类隔热板材具有低导热(<0.25 W/m.K)、高强度(压缩强度>80 MPa)、低收缩(线膨胀系数<10-6)、耐高温(长期工作温度>200 ℃)、高品质(表面质量为优品级)、超长寿命(服役寿命>1年)、不含石棉成分及安全环保等优点.尽管有机树脂/无机填料/纤维复合板材为目前橡塑设备服役的主要隔热材料,但因其由绝缘板衍化而来,故导热系数偏高,耐温性不足.

1.3 按照橡塑行业的应用场合分类

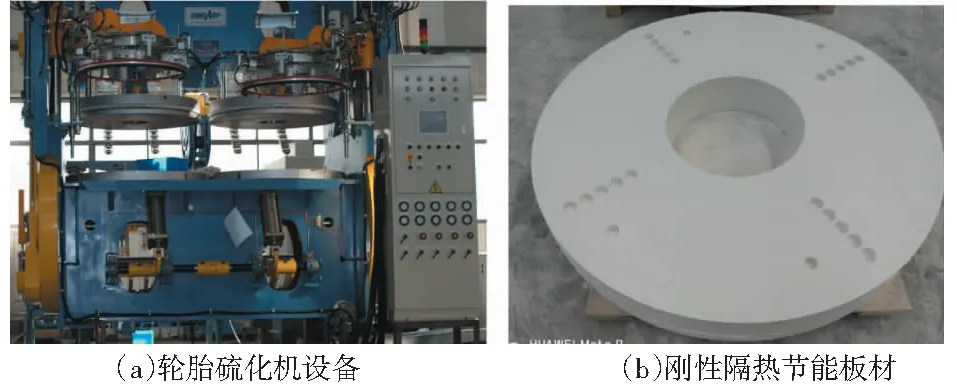

根据橡塑行业的应用情况,主要分为刚性和柔性隔热节能材料.如图2(a)所示的刚性隔热节能材料主要以板材为主,为设备的关键零件之一,与设备具有良好的匹配精度.如图2(b)所示,橡胶硫化机用隔热板嵌套在上下热板之中,随工作板长时间运行,要求其具备高强度、高精度、在使用过程中不膨胀,有良好的尺寸稳定性,并且能够长期工作的特点.

图2 刚性隔热节能板材及应用

柔性隔热节能材料通常为片材[26],如图3(a)所示,要求具有韧性、施工方便的特点,其应用于橡塑设备外部,以避免设备热量损失,起到隔音减震、改善劳动条件的作用.如图3(b)所示,在注塑模具外部包覆柔性隔热材料,以减少设备与环境之间的热交换,防止工人意外烫伤.

图3 柔性隔热节能材料应用模具

2 橡塑隔热节能材料的作用

橡塑隔热节能材料的作用主要体现在以下几个方面.

2.1 稳定产品质量

以轮胎为例,轮胎生产过程中硫化质量的高低直接决定轮胎的使用性能,硫化温度过高会造成过硫化,而温度过低会造成欠硫化.为了保证轮胎硫化质量的均匀一致,《GB/T 13579-2008轮胎定型硫化机》标准规定:在温度稳定后,轮胎硫化机热板的表面工作温度波动应当控制在±1.5 ℃以内.刚性隔热节能板嵌套在硫化机上下热板中,可有效地保证硫化机热板温度的均匀稳定,从而稳定轮胎硫化质量.

2.2 缩短预热时间

采用TSSJ-2S型双螺杆注塑机进行聚芳醚类特种高分子材料加工,料斗到喷嘴的温度依次设置为310 ℃、320 ℃、330 ℃和325 ℃[27],注塑机设备预热到温度完全稳定需要4 h,而注射机外部采用柔性隔热材料防护后,可将预热时间缩短至2 h.

2.3 延长设备寿命

橡塑设备长时间处于高温工作环境下,如不对其制热部分进行隔热处理,产生的热传递容易引起设备非制热部分的一系列问题,如电线老化、传感器失灵、设备表面的防腐涂层脱落等,造成设备故障和运行停滞,缩短其使用寿命.

2.4 提高生产效率

橡塑设备采用隔热节能材料,设备的预热、开模冷却时间缩短,设备故障减少,提高了设备的利用率,从而能提高生产效率.

2.5 降低安全风险

使用隔热节能材料可以减少设备故障,减小橡塑设备加工与维护过程中的风险.此外,使用隔热节能材料可避免由于设备外部环境升温所带来的起火等意外事故发生.

2.6 改善工作环境

借助隔热节能材料阻隔设备无组织的热量排放后,可有效地减少设备与环境之间的热交换,降低环境温度.此外,隔热材料具有减小噪音,减少设备震动等作用,可显著改善现场工作环境.

2.7 提高环保指数

阻隔热辐射后,能减少化学物质的挥发或无组织排放.此外,使用节能隔热材料可达到节约能源的目的,每节约1 kW·h电,相当于节约了0.4 kg标准煤和4 L净水,同时减少了0.27 kg粉尘、0.99 kg CO2、0.03 kg SO2和0.015 kg NO/NO2等污染物的排放[28].

2.8 提升企业效益

使用隔热节能材料,可以稳定产品质量、缩短产品加工时间、提高设备利用率以及减小设备故障率等,降低了塑胶生产加工直接成本;通过改善劳动环境,降低安全环保风险又降低了运营维护等间接成本.例如,吉林石化烯烃裂解装置采用隔热节能材料后,日均节省天然气近1.4万m3,日均节省资金4.6万元.由此可见,橡塑隔热节能材料的使用能实质性地提升橡塑企业的经济效益和社会效益.

3 橡塑隔热节能材料的导热机理

橡塑热加工过程中的温差必然伴随着热量的传递,热传递的方式主要有传导、对流和辐射.热传导主要通过固相介质,由高温部分向低温部分传导; 对流传热主要通过气相或液相介质的宏观运动进行;辐射传热通常无需介质.隔热节能材料能够减弱和阻止不必要的热传递,衡量材料隔热性能优劣的关键指标为热导率的高低.橡塑行业的刚性隔热板材料由树脂、填料、微孔、纤维构成,其微观结构如图4所示.

图4 橡塑行业隔热板材料的基本微观结构

由图4可知,橡塑隔热材料属于多相体系,存在固相与固相之间的传热(λs)、固相与气相之间的传热(λg)、微孔空隙中气相与气相之间的对流(λcon)以及气泡膜之间的辐射(λrad)4种方式.材料的热导率(λtotal)应为这4部分的总和,如式1所示.

λtotal=λs+λg+λcon+λrad

(1)

式(1)表明,多相隔热材料的热导率取决于组分固有的热物理特性,即各物相组分的导热系数应当尽可能低.因上式未能体现材料结构对热导率的贡献,材料的固相网络和孔隙结构与其导热率联系紧密,微孔隔热材料中固相和气相对材料的有效热导率的贡献可用公式(2)表示[28-30].

λeffective=(1-p)λs+pλg

(2)

式中,

p为材料的孔隙率;

λs为固相对材料的有效热导率;

λg为气相对材料的有效热导率.

式(2)说明,材料孔隙率越大,即气相含量增加,固相含量减少,则材料的热导率降低.这是因为气体的热导率远小于固体的热导率,因此提高材料的隔热性能的总体原则是增加材料的微孔含量或降低材料密度.然而,气体含量增加,空隙中气相之间的对流增加,如果材料密度太低,开口的微孔含量增加,相当于为气体提供了传输通道,其隔热效果可能适得其反.此外,材料中气体含量过大,温度和压力将对气泡膜之间的辐射影响巨大,因此,必须考虑工作温度对导热系数的影响.多相多孔隔热材料的有效热导率可进一步用非耦合模型的公式表达如下[31].

λeffective=(1-p)λs+pλg+16nδT3/3K

(3)

式中,

n为折射率;

4.统计学处理: 采用SPSS 13.0软件进行统计学分析,数据采用率表示,组间进行χ2检验,以P<0.05为差异有统计学意义。

δ为斯蒂芬-波兹曼常数,5.67×10-8W/(m2K4);

T为材料工作时的热力学温度,/℃;

K为消光系数;其他同上.

式(3)表明,辐射产生的导热率与工作时的热力学温度(T)呈三次方关系.因此,对于多相多孔隔热材料,高温下辐射是影响热导率的主要因素,而常温下辐射则转化为次要因素.

通过式(1)~(3)可知,材料的隔热性能与物相自身的热物理特性、材料微观组织结构、工作温度和压力等密切相关.

4 橡塑隔热节能材料的优化机制

鉴于橡塑隔热节能材料通常在高温高压下工作,需要有较高的压缩强度、弯曲强度和良好的尺寸稳定性,降低材料密度实现绝热的同时势必会带来机械强度的下降[32],耐温力学等结构性能与隔热节能功能之间存在矛盾,因此,在进行橡塑隔热材料的优化设计时,各因素间应当系统考虑.材料制备所选组分的种类直接影响着固相之间的热传递,这就要求优选低导热系数的原料,重点考虑树脂、填料和纤维,且原料组分自身在宏观上应具有低密度,在微观上应具有泡孔结构.

从树脂基体出发,目前橡塑隔热材料的基体是以不饱和树脂为主的热固性树脂,一方面,可进一步提高不饱和树脂的耐温等级,避免其分解老化碳化,从而阻碍基体树脂因分解产生的导热通道;也可采用其他耐温性能更佳的树脂基体,如聚氨酯、酚醛树脂、环氧等[33].另一方面,从高分子结构出发,热固性树脂固化后为三维网络结构,分子内部形成导通传热,而热塑性高分子为线性毛线团的聚集态结构,分子内部存在的自由体积可阻碍传热.所以,在诸如不饱和树脂中,可适当提高热塑性增韧剂的用量,增加其传热障碍,同时起到增韧作用[34].此外,鉴于热塑性高分子的导热系数显著低于热固性高分子,可考虑尝试热塑性高分子如聚醚酰亚胺、聚酰亚胺、聚偏氟乙烯等为基体的隔热材料[35-37].

从增强纤维出发,目前所用的玻纤主要是为了提高隔热节能材料的强度,其导热率远高于空气.Gibosen等[38]证明在密度相同的情况下,导热系数随纤维直径的减小呈下降趋势.对于同种纤维,当密度相近时,纤维长度越短,纤维之间的接触点增多,使热量通过纤维的路径曲折,热阻增大;而纤维直径越小,纤维之间的孔隙尺寸越小,基于对流和辐射的传热受到限制.此外,在室温下,水的导热率是空气的23倍,纤维吸潮后导热系数会明显提高,即隔热性能会显著降低.因此,可考虑采用有机硅类疏水剂对纤维进行疏水处理,减少由于水汽对流而产生的干扰,增加纤维与树脂的界面强度.还可考虑导热系数更低的其他纤维作为增强体,如高分子纤维、木质纤维等.

就无机填料而言,目前所用的天然矿物多含微孔结构,其导热系数低,疏松多孔的特性使其容易吸湿,同纤维一样需考虑进行疏水处理.此外,填料的粒径越小(如纳米填料),颗粒之间晶格声子运动被切断,材料内部会形成无穷长的路径,以此来增加传热阻碍.根据分子运动和碰撞理论的气相传热原理,当材料内部的孔径小于N2和O2的自由行程(70 nm)后,气体分子的对流传热被抑制,纳米级的气孔形成“无穷多遮热板”,从而具有更低的热导率.因此,实际中可考虑多元多尺寸填料的混用,增加填料之间的传热障碍;还可考虑增设高折光性和高光活性的填料,如纳米二氧化钛,利用其拥有无穷多的反射面,可将其他部位辐射过来的热量进行反射,从而减小热辐射.

除了重点考虑优选合成组分外,在进行各组分复合时,可进一步考虑材料的微观结构.具体可从材料宏观结构设计出发,在保证强度和耐温等结构性能的前提下,加入物理或化学发泡剂,增加材料内部的气相含量.也可根据实际应用需求,进行多层材料的设计,如考虑三明治结构,蜂窝夹层结构等[39].

5 结 语

鉴于橡塑制品的产量增长和节能工程的政策红利,隔热节能材料在橡塑行业应用日益广泛.目前,橡塑隔热节能材料的研究应用仍处在初级尝试阶段,未来可重点研究的方向主要有:

1)建立橡塑隔热节能材料的产品标准.目前,绝热节能行业产品标准和设计、施工标准共计108个,但无针对橡塑隔热节能产品的标准,建立橡塑行业隔热节能材料产品的相关标准将很有必要.

2)统一隔热节能材料的导热系数检测标准.导热率作为隔热材料的关键指标,目前使用的测试标准有8个,因不同机构和企业采用的标准不同,测试结果也无可比较性.建议采用《GB/T 10294-2008 防护热板法》标准进行橡塑隔热材料热导率的测试和评价,其更贴合橡塑行业隔热节能材料的实际应用场合.

3)完善橡塑行业隔热材料的理论与预测模型.橡塑行业隔热材料的工作温度一般在100 ℃~400 ℃之间,常温下低的导热系数是隔热材料的基本条件,但材料在高温下具有低的导热系数则难以保证,建立传热模型,预测材料在100 ℃~400 ℃的热导率是下一步重要的研究方向.

4)完善橡塑行业隔热节能材料的优化机制.开展基础研究,建立隔热节能材料“合成组分—复合结构—宏观性能”之间的基本演变规律.

5)研发橡塑行业新一代高性能隔热节能材料.随着特种橡胶、耐高温树脂等新一代高分子材料的加工需求,目前的刚性隔热板已经面临耐温等级不够,导热系数偏高等问题,研发集耐高温、高强度、低导热以及隔音降噪于一体的新一代高性能橡塑隔热节能材料变得非常迫切.