不同口径聚能装药射流引爆带壳装药数值模拟

2021-10-19余春祥冯高鹏卢永刚

梁 斌,余春祥,聂 源,冯高鹏,卢永刚

(中国工程物理研究院总体工程研究所,四川 绵阳 6219999)

0 引 言

聚能射流是常规武器中重要的毁伤元,由于其具有较高的速度和截面能量,对不同的装甲目标具有较强的侵彻能力,是主战坦克、装甲车辆等目标的克星.随着钝感弹药在欧美等军事强国的广泛列装,特别是攻击高价值目标的中远程导弹,对这类低易损弹药的拦截,传统的以小质量(几克到十几克)破片作为杀伤元的拦截弹药提出了严峻的挑战[1-5].另外,对于机场跑道等重要目标中未爆弹药的排除,特别是对战时机场跑道等道面下未爆弹药的有效排除,采用传统的排爆方式已难以满足高效可靠的排爆要求.初步分析表明,拦截来袭钝感弹药及引爆地下未爆弹药毁伤元中,聚能射流是相对比较有效的毁伤元[6-9].

聚能射流冲击引爆低易损带壳钝感弹药的影响因素较多,且各影响因素相互耦合使得对这类问题的研究显得较复杂[10-11].目前,关于聚能射流引爆钝感弹药方面研究的公开报道相对较少,主要集中在感度相对较高的炸药,如采用金属杆冲击起爆带壳装药模型,模拟聚能装药金属射流引爆带壳装药,得到了不同直径金属杆引爆带壳装药的射流极限速度[12];对低密度射流侵彻壳体后的剩余射流冲击引爆性能进行分析模拟,获得了剩余射流冲击B炸药引爆阈值[12].Micleovic等[13]对聚能射流冲击引爆反应装甲进行了分析.为了考察聚能装药对低易损弹药的冲击引爆性能,本研究通过聚能装药对不同厚度壳体装药冲击引爆进行了数值模拟,并考虑混凝土层对冲击引爆性能的影响,为相关弹药设计及毁伤评估提供参考.

1 聚能装药对带壳装药冲击起爆数值模拟

1.1 聚能装药对带壳装药冲击起爆数值建模

为分析聚能装药口径对带壳装药的影响,不失一般性,以典型的变壁厚单锥铜药型罩聚能装药结构进行建模分析,建立了口径为50 mm的聚能装药模型,聚能装药壳体为2A12,内部装填为常用的JB-9014炸药.为分析被发装药壳体厚度对引爆性能的影响,分别建立了装药壳体厚度为10 mm、20 mm、40 mm、60 mm、80 mm模型.为模拟具有一定侵彻性能的钝感弹药,被发弹药壳体采用常用的G50高强度钢,内部装填具有较低冲击感度的TATB炸药,弹径为230 mm,各计算工况炸高均为150 mm.建模中,据炸药爆轰波宽度情况,网格划分尺寸控制在0.25 mm以内.聚能装药炸药、药型罩均采用Euler网格,主发与被发弹药壳体、被发炸药采用Lagrange网格.采用Euler单元建立一定大小的空气域将扩爆药盒包覆在内,使炸药爆轰产物在其区域内流动,固体与流体之间采用流固耦合.被发炸药与外壳体之间采用接触算法.聚能装药具体在装药尾部轴线上一点起爆,炸高均为3倍装药口径.根据对称性原理建立1/2模型如图1所示.在被发装药壳体和被发炸药中设置测量点(Gauge points),其中,G1~G3点位于被发装药壳体上,其中G1位于装药壳体最外层网格上,G2位于壳体内部网格点、G3位于壳体内表面网格点,G4~G7点位于被发炸药中,G4和G6分别位于炸药与壳体接触的网格上,G4位于轴线附近的网格上,G5和G7距离界面约4 mm位置处,G7位于轴线附近的网格上.采用动力学程序Autodyn建立了聚能装药冲击带壳炸药数值模拟模型.

图1 聚能装药对带壳装药冲击起爆数值模拟模型

1.2 计算涉及材料模型及参数

聚能装药采用JWL状态方程,在模拟炸药爆轰过程中压力、内能和比容的关系,表达式如下[14],

(1)

式中,P为装药爆轰压力,/MPa;V为相对体积,/m3;E为内能密度,/(MJ/kg);Q为炸药热能,/(MJ/kg);A、B、R1、R2、ω分别为炸药材料参数;λ为非理想成分的燃烧分数.

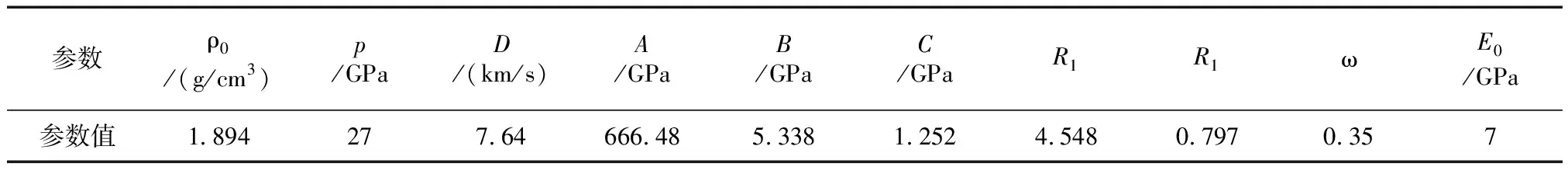

在式(1)中,第1至第3项分别在高压、中压和低压段起主要作用[14-15].在爆轰产物膨胀后期,将炸药从JWL状态方程转换为更为简单的理想气体状态方程,参数通过圆筒试验进行确定.理想炸药空爆时能量释放快,不必采用能量释放模型,计算中,λ=0.孙占峰等[9]对JB-9014炸药进行了25 mm和50 mm两种装药直径的圆筒实验,并通过流体动力学数值模拟确定了JB-9014炸药爆轰产物,其JWL状态方程参数如表1所示.

表1 JB-9014炸药爆轰产物JWL状态方程参数[9]

程序采用“Programmed+beta burn”技术模拟炸药的爆轰过程,每个炸药单元的点火时间由该单元形心至起爆点的距离和爆速确定.

对于炸药冲击起爆的模拟,多采用Lee等[8]提出的反应速率方程及点火—燃烧—快反应3项式反应速率方程,计算结果与Pop图和压力历程曲线均符合较好,因此,本研究采用该模型研究冲击起爆过程.

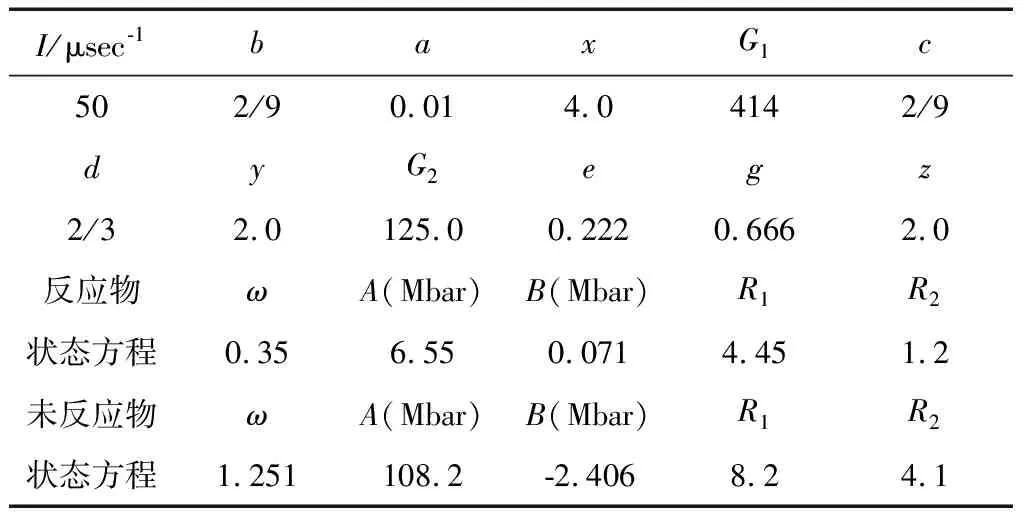

被发弹药中装填高能钝感炸药TATB,其冲击响应采用Lee-Tarver点火增长模型模拟[11],该方程可很好地模拟非均匀炸药的冲击起爆特性.

(2)

式中,F为反应质量分数,在模拟爆轰过程中控制着炸药化学能的释放;I、b、a、x、G1、c、d、y、G2、e、g、z为炸药参数.

炸药未反应物和反应物均采用JWL状态方程TATB炸药点火增长模型参数如表2所示[11,15].

表2 TATB炸药点火增长模型主要参数

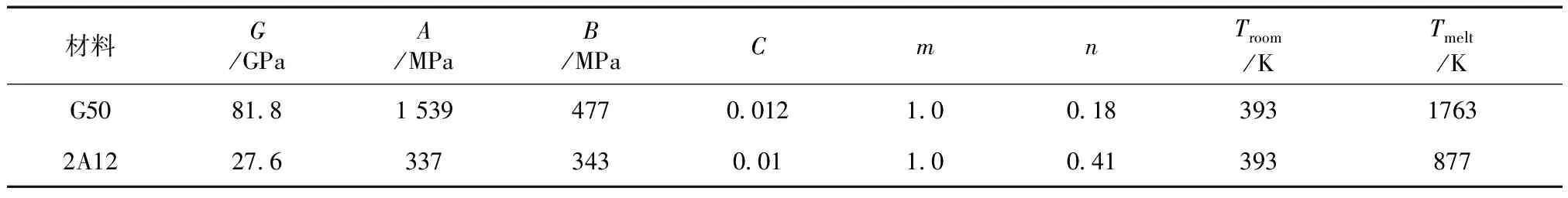

聚能装药壳体和被发装药壳体材料分别为常用的2A12和G50,材料强度模型采用Johnson-Cook模型描述,该模型考虑了应力状态、应变率和温度等影响因素,具有更大范围的适应性.G50、2A12材料的Johnson-Cook强度模型参数如表3所示,其模型及参数物理意义见文献[15].

表3 装药壳体材料Johnson-Cook强度模型参数

装药壳体材料采用Mie-Grüneisen形式状态方程,参数如表4所示,其模型参数物理意义见文献[15].G50、2A12材料状态方程参数如表4所示.

表4 G50、2A12材料的状态方程参数

1.3 聚能装药对带壳装药冲击起爆数值结果

采用Autodyn软件模拟了聚能装药爆炸形成射流及其冲击被发装药的过程,50 mm口径装药爆炸形成射流及其对不同厚度壳体装药冲击引爆过程数值模拟结果如图2~4所示.

从图2中模拟结果可知,在约30 μs时刻,射流头部到达被发装药壳体外表面;在约32.2 μs时刻,射流冲击产生的前驱波到达被发炸药表面,峰值压力约为350MPa,此时炸药未发生反应(反应率λ=0);在约32.3 μs时刻,被发炸药峰值压力约为1.17GPa,此时被发炸药局部产生少量热点并发生反应(λ=6×10-4);在约32.4 μs时刻,被发炸药峰值压力约为14.3GPa,此时被发炸药局部热点逐步增加并发生反应(λ=0.43).射流冲击产生的冲击波在炸药中持续传播时,因炸药局部反应导致冲击波压力不断增加,从被发炸药中监测点压力—时间曲线可看出,在33.5 μs时冲击波压力发生明显的阶跃,说明该处冲击波已发展为爆轰波.

图2 口径为50 mm聚能装药对10 mm厚G50硬壳体装药冲击响应模拟结果

图3给出了50 mm口径聚能装药爆炸形成的射流侵彻不同厚度带壳装药后剩余射流的速度分布和头部形态,试验结果分析表明,在射流侵彻钢壳体过程中,在射流头部超高速冲击下,靶体局部出现高温高压和近似呈流体状态,射流将熔融状靶

图3 50 mm口径聚能装药爆炸形成射流侵彻带壳装药后剩余射流速度及形态

体材料从轴向和径向驱动,导致靶板开孔和扩孔,相应头部射流在径向驱动靶体材料的同时也部分“附着”在靶孔附近,使得射流头部呈现明显的墩粗成蘑菇头状,且随着被发装药壳体厚度的增加,射流附着在侵彻孔道上的材料逐渐增多.随着被发装药钢壳体厚度的增加,侵彻壳体并引发内部装药时刻的射流头部直径呈现先增大后减小的趋势,初期的墩粗效应使得射流头部直径增大,而后续的拉伸使得射流头部直径呈逐渐减小趋势.

图4给出了靠近被发装药壳体轴线附近的炸药检测点的压力—时间历程曲线,从图中可以看出,50 mm口径聚能装药在3倍口径(150 mm)炸高情况下,能够引爆弹径为230 mm,壳体厚度分别为10 mm、20 mm、40 mm、60 mm的TATB装药,对应监测点附近炸药引爆时间分别为33.5 μs、37.7 μs、43.5 μs、51 μs.由于剩余射流头部速度随着钢壳体厚度的增加而下降,被发装药引爆延迟时间逐渐增大.当被发装药壳体厚度增大到80 mm时,被

图4 50 mm口径聚能装药冲击不同厚度壳体装药中炸药测取点压力时间历程曲线

发装药将不能被引爆.

表5 50 mm口径聚能装药冲击不同厚度壳体装药后剩余射流头部威力参数

2 聚能装药对有混凝土覆盖层带壳装药冲击响应数值模拟

2.1 聚能装药对有混凝土覆盖层带壳装药冲击响应数值建模

为分析聚能装药对地下未爆弹的引爆性能,本研究建立了口径分别为50 mm和75 mm聚能装药对弹径为230 mm低易损装药冲击数值模拟模型,其中75 mm聚能装药引爆模型如图5所示.被发装药壳体厚度为30 mm,壳体材料为G50钢,其被发装药钢壳体外覆盖抗压强度和厚度分别为35MPa和80 mm的混凝土层,混凝土采用RHT强度模型和P-α状态方程,其材料参数取自于Autodyn软件自带材料模型库.混凝土材料采用Lagrange网格,与被发装药钢壳体之间采用接触算法.为测试被发炸药的冲击响应,在其中靠近装药壳体内侧轴线附件分别设置了3个监测点G4(装药与壳体接触位置)、G5、G6,炸高为130 mm,其余建模情况同上.

图5 聚能装药对覆盖混凝土的带壳装药冲击效应数值模拟模型

2.2 聚能装药对有混凝土覆盖层带壳装药冲击响应数值模拟结果分析

图6和图7分别给出了口径为50 mm和75 mm的聚能装药对有混凝土覆盖层带壳装药冲击响应数值结果,模拟结果表明,在炸高为130 mm情况下,50 mm口径聚能装药不能引爆被发弹体装药.

图7 口径为50 mm聚能装药对有混凝土覆盖层装药冲击响应模拟结果

从图6可知,在聚能装药起爆后约55 μs时刻,射流冲击装药壳体产生的前驱冲击波到达被发炸药界面,峰值压力约为150MPa,此时炸药反应率为3.7×10-7,可认为此时炸药未反应;在主发药起爆后约60 μs时刻,被发药中的峰值压力约为2.06GPa,对应反应率最大值约为0.01,此时有少量被发炸药开始发生反应;在主发药起爆后大约62.5 μs时刻,被发药中的峰值压力达到10GPa,对应炸药反应率最大值约为0.74;在主发药起爆后大约63.4 μs时刻,被发炸药反应率达到1,对应峰值压力约为21GPa,此时被发炸药完全起爆.

图6 口径为75 mm的聚能装药对有混凝土覆盖层装药冲击响应模拟结果

在聚能装药起爆后63 μs时刻,射流头部速度为5 723 m/s,直径约为4 mm.Held[15]将射流速度vj与直径dj联系起来,提出了vj2dj=k的判据.采用射流引爆的Held判据,计算得到vj2dj=131×103m3/s2,大于TATB的引爆阈值108×103m3/s2,因此,满足TATB装药的引爆条件.

从图7(a)中被发炸药中监测点压力—时间历程曲线可以看出,检测点处被发炸药未能起爆.从图7(b)可以看到,在聚能装药起爆后71 μs时刻,射流头部速度约为5 400 m/s,直径约为3 mm,采用射流引爆的vj2dj判据,计算得到vj2dj=87.4×103m3/s2,小于TATB的引爆阈值.因此,口径为50 mm聚能装药不能引爆有混凝土覆盖层.

3 结 论

1)试验和数值模拟结果与Held提出的经验分析表达式吻合较好,说明可以采用本研究使用的数值模型进行带壳装药及带一定厚度混凝土覆盖层装药冲击引爆预测分析.

2)对于50 mm口径聚能装药,在3倍炸高正侵彻情况下能够引爆钢壳体厚度不大于60 mm的TATB装药,且随着被发装药壳体厚度的增加,内部装填炸药引爆延迟时间相应增加,引爆模式由射流冲击前驱波引爆转化为前驱波与射流冲击剪切联合引爆.

3)在炸高为130 mm正侵彻情况下,口径为50 mm聚能装药不能引爆覆盖为80 mm厚的混凝土、厚度为30 mm的钢壳体的装药,相同情况下口径为75 mm聚能装药能够引爆装药.

4)由于被发炸药所采用的点火增长模型只能给出炸药是否被引爆,并不包含反应烈度的表征参数,不能模拟被发装药缓慢化学分解、燃烧、爆燃、局部爆轰等情况,因此,需要发展能够表征装药冲击烈度的材料模型,以满足弹药研发与评估需求.

在实战情况下,引爆弹和被发弹之间存在一定的交会角和交会速度,同时,被发弹内部炸药的装填方式、环境温度等均对引爆情况产生影响,本研究仅在简化的基础上对此类问题进行初步的探索,其研究结果还需进一步的试验验证和深入研究.