大型减压阀阀芯的加工工艺研究

2021-10-19陈祥林宋秦中

陈祥林,宋秦中

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

阀门广泛应用于管路流体输送系统中,是控制流向、管路开闭及调节和控制输送介质参数(如流量、压力和温度)的重要管路附件。阀芯是阀门中的核心部件,阀体借助它的移动来实现流体方向控制、压力控制或流量控制。阀芯须承受拉力、压力和扭转作用力,并与输送的流体直接接触,应具备良好的耐腐蚀性、冲击韧性、抗擦伤性。阀芯的加工及安装精度,直接影响到阀门工作时的使用性能、使用寿命和密封性[1]。

上海某品牌公司(简称为甲方)需要一款偏心减压阀阀芯,要求月产能3 000件左右,承包给苏州市职业大学的合作企业。该企业承接阀芯加工项目以后,利用现有设备进行了试生产,由于阀芯尺寸较大,造成加工效率低下从而不能满足甲方的产能要求;如果为了提升产能而加大设备及人员的投入,则利润会很少。针对这一情况,该企业期望通过分析阀芯结构,优化阀芯零件的加工工艺,以提高加工效率,完成生产目标。

1 阀芯零件技术分析

该偏心减压阀阀芯零件图如图1所示。根据零件图纸要求,阀芯的材料为40Cr,属于合金结构钢,40Cr主要化学成分及力学性能如表1所示,经调质处理后,具有较好的切削性能、较高的强度和韧性等[2]。

图1 阀芯零件图(mm)

表1 40Cr的主要化学成分及力学性能

由图1可知,阀芯零件外观尺寸为630 mm×250 mm×130 mm,根据市场板材规格,所选毛坯尺寸为640 mm×260 mm×150 mm。采用普通铣床粗加工到如图2所示的毛坯尺寸,厚度为130.5 mm,考虑到毛坯变形等因素[3],各方向预留0.5 mm的余量,经平面磨床加工达到所需的尺寸后,再利用数控车床、立式加工中心、电火花线切割机床完成后续加工,其工序如表2所示。

图2 阀芯毛坯零件图(mm)

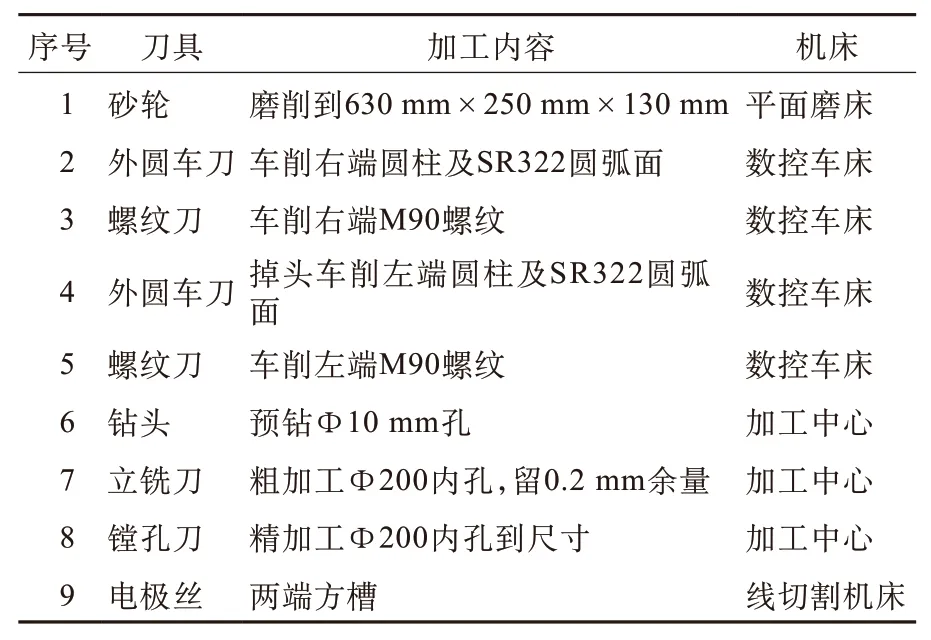

表2 常规加工阀芯主要工序

由表2可知,该企业按照常规加工方法,工序主要分为以下四个环节:

1)平面磨床。将图2毛坯零件固定于平面磨床的吸盘上,分别对外围的六个面进行磨削,将尺寸加工到630 mm×250 mm×130 mm。

2)数控车床。因为毛坯截面是长方形,故采用四爪卡盘装夹毛坯左端,用尾架的活动顶针顶住其右端,打表找正。再按工序顺序分别进行加工:工序2,外圆车刀完成右端圆柱及SR322圆弧面的车削;工序3,螺纹刀完成右端M90螺纹的加工;工件掉头三爪卡盘装夹;工序4-5,分别完成左端圆柱及SR322圆弧面、M90螺纹的加工。

3)加工中心。工序6-8,在加工中心完成,主要是对Φ200内孔进行加工。首先采用钻头预钻通孔,方便后续立铣刀下沉粗加工,最后采用镗孔刀完成内孔的精加工。

4)线切割机床。考虑到工件长度为630 mm,铣削方式对机床的行程要求较高,工序9利用线切割机床完成工件两端的方槽加工。

按照以上加工工序,平面磨床和线切割机床的加工可以外协,所占加工时间可以忽略不计。数控车床加工时间约3.5 h,加工中心加工时间约为3 h,由此,完成一个阀芯零件的加工,大约共需6.5 h。由图1可知,该阀芯零件对尺寸精度的要求并不高,首批工件检测后,精度基本能达到图纸要求,也得到甲方公司的认可,但加工效率低,月产能远达不到甲方要求;另外,因立铣刀刀具磨损较大,刀具成本增加,导致企业生产成本大幅度提高,经济效益达不到预期值[4]。

2 问题分析

结合阀芯的零件图、毛坯图及阀芯原加工工序可知,造成阀芯零件加工效率低,生产成本居高的主要原因如下:

1)工件尺寸大,截面为长方形,重量约为100 kg,常规的装夹方式不可靠;在使用数控车床加工时,特制的四爪卡盘装夹不够牢靠,高速旋转和大车削量都会带来安全隐患,只能选择低转速和较小的车削量,导致生产效率低;

2)阀芯的Φ200内孔尺寸大,铣削加工量大,加工时间长,且立式加工中心铣削时,排屑困难,导致立铣刀的磨损加大、更换频繁,生产成本提高[5]。

基于上述原因,考虑如下改进方法:①设计阀芯的专用工装夹具,提高阀芯装夹的稳定性,进而加大车削量,提高加工效率;②将立式加工中心更换为卧式加工中心,解决排屑困难问题,减少刀具的磨损,进而降低生产成本。考虑到该企业的实际情况:无卧式加工中心,且数控车床、立式加工中心数量有限,而大量普通车床、铣床处于闲置的状况,因而需要从工艺方面着手来解决产能问题。

3 新加工工艺设计

在制订机械加工工艺方案时,既要体现技术先进,保证加工质量,减轻工人劳动强度及遵照安全可靠的原则,又要达到经济合理,提高生产效率,降低加工成本的目的[5]。工艺流程作为阀芯加工工艺的骨架,在整个方案中起着举足轻重的作用。

3.1 加工设备选择

在制定工艺时,适当采用工序分散,也会凸显出其加工优势。根据阀芯零件的结构类型和加工要求,依据公司现有设备条件,针对工序2、工序4采用普通车床开粗,数控车床精加工相结合的方式;针对工序6-8,采用普通车床加工Φ200内孔。

3.2 专用夹具设计

根据阀芯零件的结构特点,为解决上述加工中存在的问题,提高加工的可靠性和效率,分别设计了以下两个专用夹具。

3.2.1 大型方料车削夹具

针对阀芯工件尺寸较大,且截面为长方形的特点,设计了如图3所示的车削夹具,其装夹形式见图4,确保了装夹的可靠性。

图3 车削夹具实物图

图4 车削装夹示意图

该夹具以车床法兰为依托,包含夹具体、垫块、调整片、锁紧螺钉等,以紧固螺钉将夹具体固定于机床的法兰,工件置于夹具体的夹持腔内,以垫块和调整片来微调毛坯在夹持腔内的位置,最后用两组对称位置的锁紧螺钉固定工件。具体操作步骤为:

1)首先利用紧固螺钉将夹具体安装于车床法兰上;

2)选择合适厚度的调整片放置在工件的四个角或四条侧楞上,采用人工或起重设备将工件插入到夹具体的夹持腔内;

3)在图4中,将上下对称的一组锁紧螺钉,旋入夹具体的锁紧通孔内,直至锁紧螺钉的端部轻轻压住工件;

4)将垫块分别从工件两侧面插入夹持腔内,将位于垫块槽中轴线上的另一组锁紧螺钉(图4所示左右两侧)旋入夹具体的锁紧通孔内,直至锁紧螺钉的端部轻轻压住垫块,从而间接压住方料工件;

5)对工件外露的表面打表找正,调节并锁紧上述四组锁紧螺钉,使工件位置符合加工要求,其后进行切削加工。

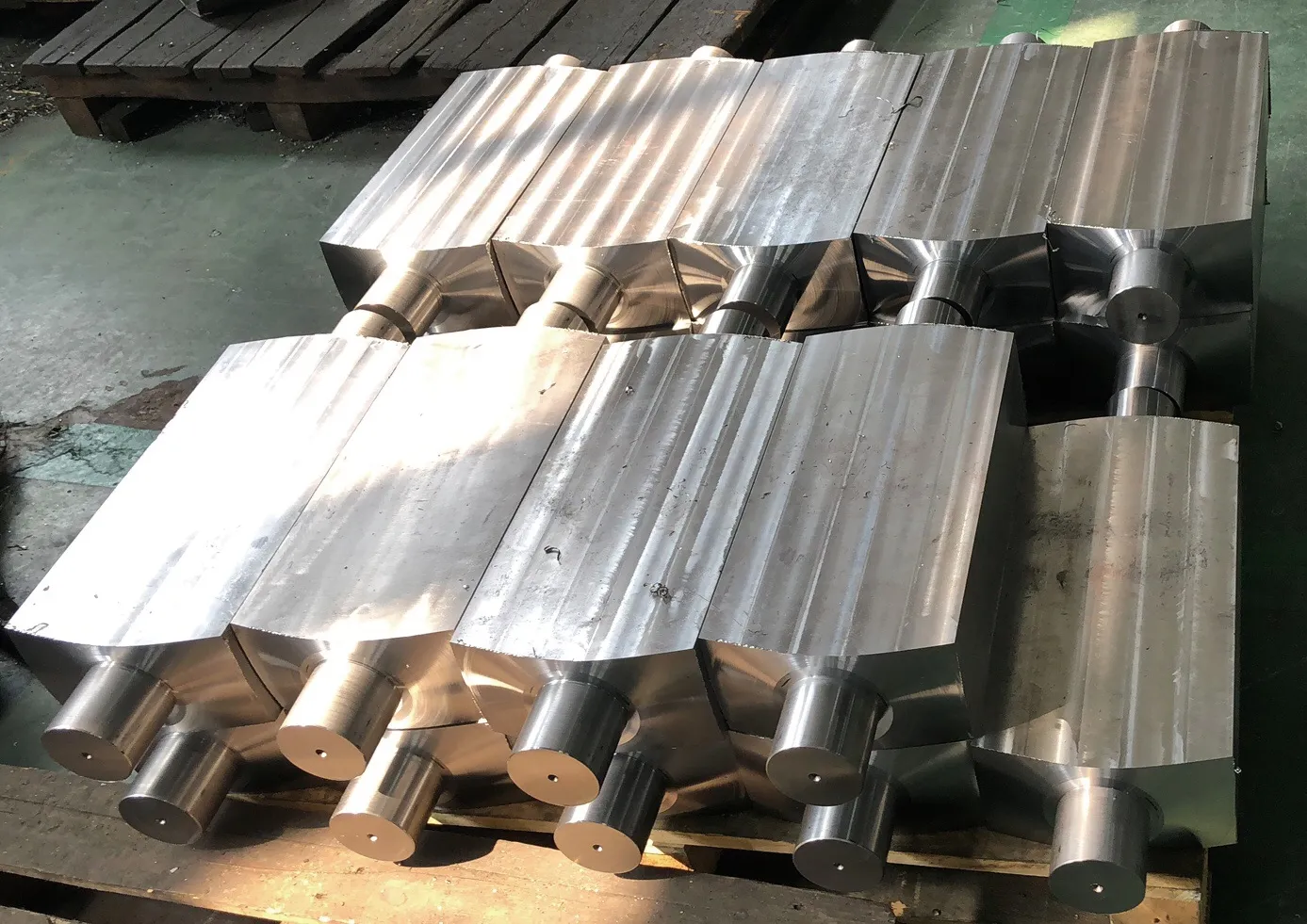

工件夹紧后的实物图如图5所示,由图5可以看出,因工件置于大型方料夹具体的夹持腔内,接触面积大,能够确保工件装夹可靠。阀芯粗加工后的实物如图6所示。

图5 车削装夹实物图

图6 阀芯粗加工实物图

3.2.2 大型方料钻孔夹具

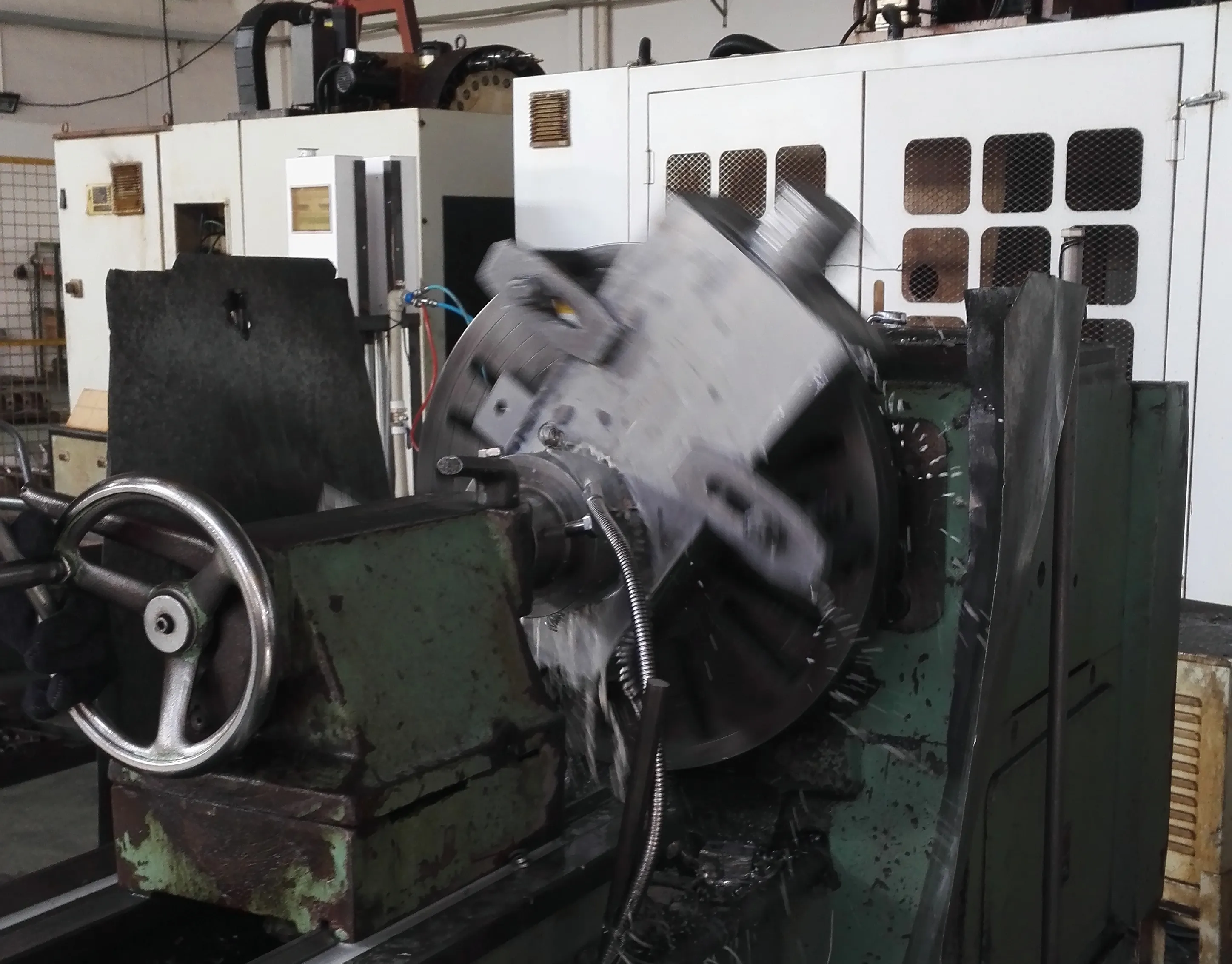

阀芯零件需要加工Φ200的内孔,因立式加工中心的铣削时间过长且排屑困难,而改用普通车床,配套如图7所示的相应夹具。夹具包含安装盘、压板、定位柱A和定位柱B,安装盘安装于普通车床的法兰,压板和定位柱均固定于安装盘的T型槽内,工件依靠两个定位柱在X、Y方向定位,再用压板固定。开孔刀具右端套入车床尾座的圆锥孔,固定于车床尾座。在主轴带动工件旋转时,通过转动尾座手轮实现刀具的Z向进给,以达到快速开孔的目的。阀芯钻孔操作如图8所示,将普通车床三爪卡盘更换为安装盘,因工件旋转时,重心不在安装盘中心,为了避免离心力的影响,操作时主轴转速应低转速运行,且注意刀具和工件的冷却[6]。

图7 大型方料钻孔夹具示意图

图8 阀芯钻孔实物图

3.3 新工序设计

新工序根据阀芯加工的内容,更换加工设备,将原工序2、工序4中车削两端圆柱及SR322圆弧面,分解为普通车床的粗加工和数控车床的精加工;将原工序7中铣削Φ200内孔,改为普通车床上先钻孔,再镗孔,则新加工工序如表3所示。

表3 阀芯新加工工序

新加工工序和原工序相比,主要有两处变化:

1)将表2中的两道工序(2和4),分解为表3中的四道工序(2-4、6)。表3中的工序2-3,利用普通车床,安装了如图4、5所示大型方料车削夹具,将阀芯置于夹具体的型腔中,分别对阀芯两端的圆柱及SR322圆弧面进行粗加工,再留余量在数控车床上精加工。

2)表2中的工序7-8,被表3中的工序8-9替代。利用普通车床,安装如图7、图8所示的大型方料钻孔夹具,用手摇车床尾座的手轮,以Z向进给的方式完成钻孔切削加工,再通过车床的镗孔刀完成内孔精加工。

3.4 新旧工艺对比分析

1)原方案中,主要工序以数控车床、立式加工中心为主;新方案的主要工序以普通车床为主,数控车床为辅,减少了对高性能机床的依赖。新方案盘活了公司的固定资产,让闲置的机床发挥了作用,无须增加额外的设备投入。

2)通过验证,采用大型方料车削夹具使得阀芯固定可靠,加大了外圆车刀的切削量,节约了1.5 h;采用大型方料钻孔夹具,变铣削方式为钻削,节约了2 h。因此,新的方案完成一个阀芯零件大约需要3 h,比原方案效率提高了54%,同时,新工艺大幅度提升了现有机床的使用率,有效保证了阀芯的月产能。

3)两种夹具结构简单,易于加工、安装可靠,且为一次性投入,随着阀芯生产批量增加,夹具成本所占的比例可忽略,同时工艺的改变降低了刀具损耗成本。

4 结论

工艺在生产中占有极其重要的地位[7]。笔者根据所加工阀芯零件的结构特点,通过对原加工工艺的分析,找出引起加工效率低下的根源,在不改变企业现有设备的条件下,制订了合理的新工序,设计了两道工序所用的专用夹具,使阀芯加工效率得到了极大提高,缩短了产品生产周期,提高了产能,同时降低了因刀具损耗而产生的生产成本,协助加工企业完成了既定的生产目标且取得较大的经济效益。新夹具在大型方料零件加工中,具有较高的实践指导意义和推广价值。