烧结脱硫废水零排放并协同减排SO3技术分析

2021-10-19张庆张雅心贺敏鹏西安西矿环保科技有限公司

文_张庆 张雅心 贺敏鹏 西安西矿环保科技有限公司

石灰石-石膏湿法烟气脱硫技术因能够高效脱除烟气中的SO2,且具有系统可靠性高的特点,是目前烟气脱硫工程中使用最广泛的一种方法。烟气在进行湿法脱硫(石灰石-石膏法)过程中,防止浆液中可溶解的氯离子富集过高,需要从系统中排放一定量的废水,以维持脱硫装置的长期稳定运行。湿法脱硫废水的杂质主要来自烟气和脱硫剂,废水中的氯离子,主要来源于煤/矿石的燃烧,脱硫剂石灰石中的Cl-,工艺水中的Cl-。随着环保要求的不断提高,特别是对废水排放的限制越来越严,脱硫废水必须经过处理才能进行排放,常规的废水处理方法较难达标。

烧结过程中,由于有Fe2O3的存在,在温度较高时SO2可转换成SO3;随着电厂、钢厂全面进入超净排放,石灰石-石膏湿法脱硫对SO2的脱除率较高,但对SO3的脱除率不高,石灰石脱硫浆液对SO2的吸收速率大于SO3的吸收速率,而烟气在吸收塔内的停留时间较短,故吸收塔对硫酸气溶胶的脱除效果不佳,通常SO3的脱除效率为30%左右。最终以非常细的硫酸气溶胶的形式通过烟囱排放。硫酸气溶胶进入大气环境后,是导致雾霾天气和酸雨的重要因素之一,烟气透明度降低,排烟SO3高于16mg/Nm3,会出现“蓝羽”。

1 脱硫废水特点

脱硫废水主要污染物主要有以下特点:①水质和水量不稳定;悬浮物和COD较高,易沉淀。②含有过饱和的亚硫酸盐、硫酸盐、钙镁离子以及重金属。③呈现弱酸性,pH值4~6;悬浮物高,但颗粒细小,主要成分为粉尘和脱硫产物(硫酸钙和亚硫酸钙)。

2 脱硫废水主要处理工艺比较

2.1 脱硫废水处理方法介绍

2.1.1 设备化学处理系统

经过中和、化学沉淀:废水中的重金属离子、碱土金属常加入石灰和有机硫沉淀法去除。

混凝澄清:脱硫废水经化学沉淀处理后,废水中还含有许多微小的悬浮物和胶体等物质,须加入混凝剂和助凝剂使之形成较大颗粒而更容易沉降下来。此种工艺需处理达标才能向外排放,其中几个关键指标较难达标,通常SO4根含量偏高,TDS偏高等。

2.1.2 水力冲灰

该法脱硫废水不经处理,直接进入水力除灰系统,脱硫废水中的重金属离子或酸性物质与灰中的CaO反应生成固体而得到去除,从而达到治理目的。另应注意脱硫废水均匀滴渗入除灰系统,防止大流量渗入时对除灰设备及管道造成腐蚀。通常带走废水量较小,不能完全满足脱硫废水排出量。

2.1.3 化学软化和MF+膜浓缩+MVR

化学软化+微滤膜,去除水中重金属,钙、镁离子和悬浮物等;深度处理包含纳滤和反渗透,主要起废水减量化作用。经深度处理后产水可达标回用,浓缩液进入MVR,蒸发结晶。此种工艺可以得到杂盐。但是投资成本很高,并且运行费用也很高。

2.1.4 烟道直接蒸发

通过蒸发与干燥装置可以使脱硫废水干燥蒸发,转化为固体物质,便于实现全厂废水的零排放。由于烟道不会很长,蒸发停留时间较短,可能出现的问题:脱硫废水直接蒸发,可能由于喷入量大,导致未完全蒸发,会对烟道和除尘系统造成低温腐蚀穿孔;烧结机低负荷下烟温和烟气流速降低,运行过程中喷嘴堵塞等情况,可导致废水不能完全蒸发,均有可能出现烟道腐蚀。

2.1.5 脱硫废水制浆预处理部分+雾化干燥吸收

脱硫废水制浆预处理部分:脱硫废水加入Ca(OH)2等碱性吸收剂制成吸收剂浆液,过滤后通过雾化器送入雾化干燥吸收塔与烟气充分接触。雾化器有高速旋转雾化器和三流体雾化喷枪雾化器,对于不同干燥塔。雾化干燥吸收塔部分:在雾化干燥吸收塔内,经雾化器而出的浆液粒径约10~60μm的细雾滴,与高温烟气充分接触,吸收剂雾滴水分被蒸发,水分进入烟气中,吸收剂中的盐类干燥产物随烟气进入除尘器气固分离处理,达到脱硫废水零排放目的。

2.2 常见脱硫废水处理技术特点及投资运行成本对比(表1)

表1 常见脱硫废水处理技术特点及投资运行成本对比

3 脱硫废水零排放并协同减排SO3技术

3.1 脱硫废水零排放工艺流程

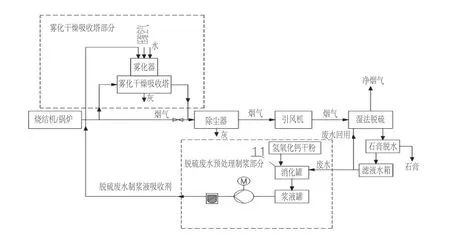

脱硫废水零排放主要工艺流程分为:脱硫废水预处理制浆+雾化干燥吸收塔。工艺流程如图1。

图1 脱硫废水零排放处理工艺流程图

3.1.1 脱硫废水预处理制浆阶段

预处理分为制浆和过滤两部分。脱硫废水氯离子达到15000~20000mg/L,加入325目Ca(OH)2干粉制成8%~15%浓度吸收剂浆液,浆液经过过滤器送入雾化器。

3.1.2 雾化干燥吸收阶段

雾化干燥吸收:烧结烟气净化系统中,雾化干燥吸收塔通常在布袋除尘器之前。脱硫废水中加入Ca(OH)2干粉制成吸收剂浆液,经三流体雾化喷枪雾化喷射而出的浆液粒径约10~60μm的细雾滴,在雾化干燥吸收塔内与高温烟气充分接触,有较长的反应时间吸收烟气中酸性气体(HCl、HF、SO2、SO3),起到减排作用;同时反应产物雾滴水分被蒸发,水分进入烟气中,飞灰和干燥产物从塔底部、除尘器收集,随灰渣排出,实现脱硫废水零排放和对烟气中酸性气体的协同减排治理目的。

3.2 脱硫废水零排放协同减排SO3技术运行情况

3.2.1 脱硫废水水量及水质指标

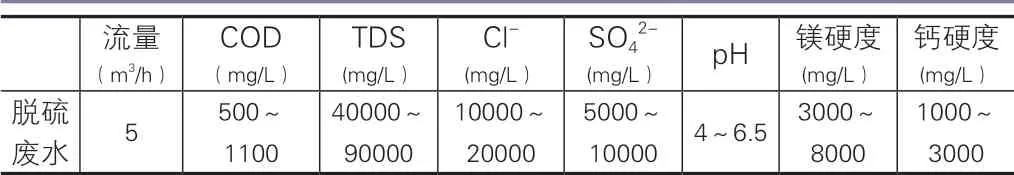

180m2烧结机石灰石-石膏湿法脱硫废水处理项目为例,平均需处理脱硫废水量约5m3/h。脱硫废水水质详见表2。

表2 180m2烧结机石灰石-石膏湿法脱硫废水水质

3.2.2 雾化干燥吸收烟气运行情况

目前国外电厂脱硫废水零排放处理已有很多在烟道气直接蒸发应用业绩;国内电厂脱硫废水零排放处理已有在烟道气直接蒸与烟道旁路雾化干燥塔应用业绩,不同机组负荷对应的脱硫废水处理量,具体见表3。

表3 国内脱硫废水烟气蒸发处理技术应用业绩表

雾化干燥吸收塔雾化器分为高速旋转雾化器或雾化喷枪雾化。由于干燥塔内停留时间相对烟道较长,并且有独立空间,对脱硫废水处理量较大。

3.2.3 脱硫废水制浆雾化干燥吸收后对烟气成分的影响

在每900kg脱硫废水中加入100kg氢氧化钙干粉,使废水中可溶性氯化镁与氢氧化钙反应生成氯化钙与氢氧化镁。喷射浆液中有脱SO3的吸收剂Mg(OH)2,Ca(OH)2,吸收剂质量分数约10%,其成分如表4。

表4 脱硫废水成分与加入氢氧化钙后浆液成分

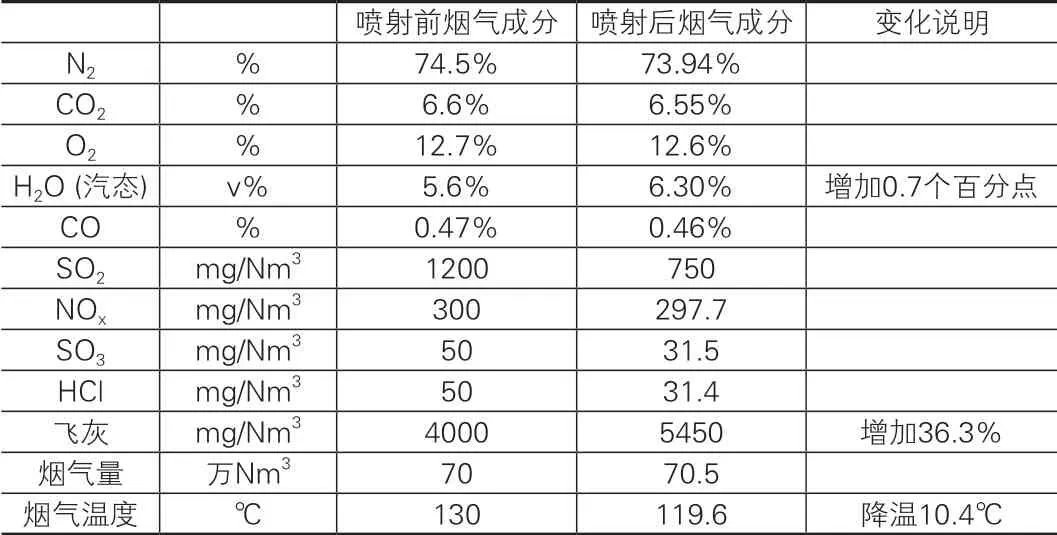

以180m2烧结机烟气雾化干燥脱硫废水为例,原烟气量700000Nm3/h,烟气密度1.34kg/Nm3,烟气质量938000kg/h,含湿量(v%)为5.6%,水蒸气质量31500kg/h,吸收剂浆液喷入量5000kg/h,脱硫废水处理量4500kg/h,废水蒸发后增加的水蒸气质量4195kg/h,烟气含湿份由5.6%增加到6.3%,喷射前后烟气特性见表5。

表5 脱硫废水烟气雾化干燥吸收对烟气成分的影响

表5可以得出,脱硫废水制浆喷入雾化干燥吸收塔后,对烟气特性有极小影响,都在正常波动范围内。可以实现脱硫废水的零排放处理,并对烟气中SO2、HCl、SO3等酸性气体有减排作用。当脱硫剂量增大时,酸性气体会进一步降低。

4 运行成本

4.1 化学软化和微滤+NF+RO+MVR脱硫废水零排放工艺药剂成本和能源消耗

药剂费约:18元/t;能耗费:13元/t;人工+其它:5元/t;共计:36元/t。

4.2 脱硫废水制浆预处理部分+雾化干燥吸收塔

药剂耗量:氢氧化钙10kg/t;药剂费约:0.5元/t;压缩空气费用:4元/t;人工+其它:2元/t。

如只对脱硫废水做零排放处理,每吨脱硫废水只需加入1~10kg氢氧化钙,调节pH至10以上偏碱性,处理费用较低。如需减排烟气中SO3、SO2、HCl等酸性气体,则加入氢氧化钙吸收剂需增多,制较高浓度吸收剂浆液,喷入量也需增加。

根据运行成本来看,“脱硫废水制浆预处理部分+雾化干燥吸收塔”工艺运行成本远低于“MVR蒸发结晶”工艺。

5 结语

烟气雾化干燥吸收塔蒸发处理技术可以实现脱硫废水零排放,同时加入碱性吸收剂还能协同减排烟气中SO3、SO2、HCl等酸性气体。本技术以废制废,能实现资源回用、能源回用,在建造和运行成本方面具有良好的竞争优势。在湿法脱硫需要超净技术升级改造时,在除尘器前串雾化干燥吸收塔,既能实现超低排放,还能处理湿法脱硫废水,使系统废水零排放。为提高脱硫废水烟气蒸发系统的可靠性,保证系统的长期安全稳定运行,提出如下建议:

①烧结机在30%~110%负荷运行,差异较大,如果在烟气负荷较低时喷入过多废水未能及时蒸发会引起烟道和除尘器设备腐蚀等问题。为避免脱硫废水蒸发不完全,需控制喷入雾化干燥塔内废水量,建议配制一套脱硫废水减量化设备。

②在采用三流体雾化喷枪时,为避免脱硫废水堵塞喷枪喷嘴,建议压缩空气压力、流量都需达到要求,工艺水定时冲洗。雾化喷枪材质需耐氯离子和耐磨。雾化喷枪可多设几组备用。

③烟气温度的降低应控制在高于酸露点温度以上,从而避免烟气的冷凝或未蒸发液体的夹带。